焦化蜡油对含聚氯乙烯混合塑料热裂解产物的影响

魏 跃,周华兰,江 笑

(南京大学连云港高新技术研究院,江苏 连云港 222000)

随着大量废弃塑料的积累,回收利用废塑料的经济和社会效益显著[1-2]。传统的丢弃、填埋、焚烧处理模式逐渐被淘汰,塑料裂解制油已成为最具有工业应用价值的手段,裂解油经过深加工可以获得高附加值的燃料油、液化气或化工原料等,改善国内缺乏原油的现状[3-6]。

聚氯乙烯(PVC)中含氯约质量分数58%,分解产生大量HCl,在潮湿环境中造成设备腐蚀以及后续工艺催化剂失活[7]。为降低HCl的副作用以及液态产物中的氯含量,目前主要采用两步法研究PVC热解过程,第一步低温下脱氯,第二步高温下催化裂解[8-9]。Lopez-Urionabarrenechea A等[8]研究PVC的脱氯过程,发现300 ℃ 时产生HCl,脱氯过程降低氯含量超过75%。任浩华等[9]研究了PVC热解过程中HCl的生成及影响因素。魏跃等[10]研究了在惰性气体吹扫和真空抽气条件下分段热裂解含PVC的混合塑料工艺,考察了裂解产物的组成以及液态产物的氯含量。该技术仍有很多难点要克服,如塑料导热性能差,导致裂解炉中塑料温度不均匀,裂解效果差,局部结焦严重等[11-13]。

焦化蜡油(CGO)是重油及各类渣油深加工后的产物,一般用作二次加工装置如催化裂化、加氢裂化的原料[14-15]。但CGO裂化性能差,影响汽柴油的质量,限制了其适用范围[16]。

本文主要研究N2吹扫条件下分段热解含PVC的混合塑料工艺,考察CGO与混合塑料的质量比(油固比)和PVC在混合塑料中的含量对裂解产物的影响,检测液态产物的氯含量,通过模拟蒸馏分析了液相产物的馏分。

1 实验部分

1.1 原料及催化剂

混合塑料中ω(聚乙烯)∶ω(聚丙烯)∶ω(聚苯乙烯)=52%∶24%∶24%,PVC质量分数5%~20%;CGO和催化裂化催化剂,江苏新海石化有限公司;氢氧化钠,国药试剂有限公司。氮气,纯度99.99%,南京特种气体厂股份有限公司。

1.2 混合塑料热裂解

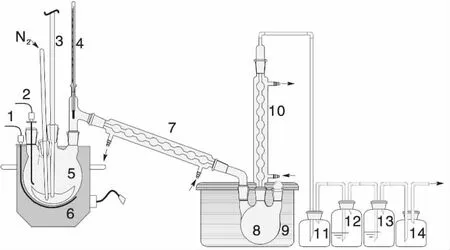

混合塑料热裂解装置如图1所示。取一定量混合塑料置于热解釜中(其中聚苯乙烯采用熔融脱泡法消泡,使其体积缩小至原来的1/40),并加入一定比例的CGO,在(25~250) ℃、(250~360) ℃、(360~480) ℃内进行热裂解。在此过程中,第1、2温段采用氮气吹扫(120 mL·min-1)辅助该温段产生的氯化氢脱离反应体系。升温速率3 ℃·min-1,当达到某温度段最高温度时,恒温3 h。热裂解产物进入冷凝器,第2温段裂解所得液体称为轻油,第3温段所得称为重油,分别收于不同瓶内,常温下为浅黄色和黄褐色。反应产生的不凝不溶气体收集于气囊内。反应结束后,热解釜底部有少量炭块,待温度降至室温后称量热解釜中的残余物质。

图1 混合塑料裂解实验流程示意图Figure 1 Experimental apparatus for pyrolysis of mixed plastics1.加热釜温度计;2.反应器温度计;3.搅拌桨;4.出油口温度计;5.热解釜;6.控温炉;7/10.冷凝管;8.收油瓶;9.冷浴锅;11/14.缓冲瓶;12/13.氢氧化钠吸收瓶

釜残率、液体和气体收率采用以下公式计算:

釜残率=(釜残量-催化剂投量)/(塑料总量+焦化蜡油投入量)×100%

液体收率=馏出物质量/(塑料总量+焦化蜡油投入量)×100%

气体收率=(收集的气体体积×25 ℃空气密度)/(塑料总量+焦化蜡油投入量)×100%

废塑料裂解得到的液相产物的馏程用色谱模拟蒸馏测定,具体测定方法为SH/T 0558[17],并对液体产物进行氯含量测试分析。

2 结果与讨论

2.1 油固比对裂解产物组成的影响

混合塑料和CGO通过共熔克服各自的缺陷,发挥协同作用,提高产品质量[18]。表1是油固比对裂解产物的影响,其中FCC催化剂用量为混合塑料质量的10%,PVC为混合塑料质量的5%。从表1可知,油固比小于2时,由于混合塑料导热性差,温度不均匀,结焦形成积炭,导致釜残率略高,液体收率略低。随着CGO量的增加,油固比达到2时,釜残率明显降低,仅剩1.07%,液体收率也有所增加,达到92%以上。继续增大油固比,液体收率降低,釜残率升高。油固比对油样中有机氯含量的影响不大。综合分析,控制油固比为2时有利于生成燃料油,降低釜残率和气体收率。

表1 油固比对混合塑料与CGO共催化裂解产物组成和有机氯含量的影响Table 1 Effect of oil/solid ratio on the composition and chlorine content of co-catalytic cracking of mixed plastics and coker gas oil

2.2 PVC含量对裂解产物组成的影响

油固比为2时,PVC含量对混合塑料裂解的影响如表2所示。从表2可以看出,当PVC含量由质量分数5%增至20%时,液体收率逐渐下降,釜残与气体收率均逐渐上升,PVC质量分数5%时,液体油收率92.04%,气体收率6.89%,釜残率1.07%。这是因为PVC热解产物主要为碳质残渣和HCl气体。随着PVC含量的增加,重油收率下降,可能是因为PVC热解出的HCl促进混合塑料裂解,导致重油中有机氯含量增加。而裂解油中的有机氯主要是由PVC中的氯原子和塑料分子在高温下发生的复杂反应生成的[19]。

表2 PVC含量对混合塑料与CGO共催化裂解产物组成和有机氯含量的影响Table2 Effect of PVC amount on the composition and chlorine content of co-catalytic cracking of mixed plastics and coker gas oil

2.3 色谱模拟蒸馏结果

表3是混合塑料与CGO共催化裂解的液相产物的色谱模拟蒸馏结果。由表3可知,当油固比为2时,所得油样汽油馏程10%,轻柴油馏程40%,重柴油馏程50%;对比不添加溶剂油裂解得到的油样,油样汽油馏程20%,轻柴油馏程40%,重柴油馏程40%,表明加入CGO后,增加了液相产物中的重组分,减少了轻组分,这是由于加入CGO后,裂解釜温度场趋于均匀,有利于C20以上的组分的生成[20]。这和表1的结果是一致的。

表3 混合塑料与CGO共催化裂解的液相产物色谱模拟蒸馏结果Table 3 Liquid products of mixed plastics and coker gas oil by co-catalytic cracking by chromatographic simulated distillation

3 结 论

(1) CGO溶解性能好、传热效率高,热裂解过程中加入CGO能够提高液体收率,降低釜残率和气体收率,提高塑料裂解产物的利用;有效解决塑料裂解过程中,塑料粘稠度大且传热效率低,裂解炉中塑料温度不均匀,气固相收率高,液相收率低以及易结焦等难题。

(2) PVC质量分数5%,CGO与混合塑料的油固比为2,FCC催化剂用量为质量分数10%时,燃料油收率达到92.04%,气体收率仅有6.89%,釜残率仅有1.07%。加入CGO后,混合塑料催化裂解得到的液相产物中重组分增多,轻组分减少。