物理发泡水稻秸秆基聚氨酯泡沫研究

袁东方, 张玉苍

(海南大学 化学工程与技术学院;热带岛屿资源先进材料教育部重点实验室, 海南 海口 570228)

硬质聚氨酯泡沫是一种发泡成型材料,分子链中含有氨基甲酸酯键,是一类高分子聚合物。由于其具有高硬度、低密度和低热导率等优点[1],被广泛用作建筑隔温材料和包装材料等。硬质聚氨酯泡沫发泡工艺可以分为化学发泡和物理发泡。化学发泡是指利用化学反应产生气体来使塑料发泡的方法,通常为全水发泡。物理发泡则是利用物理变化产生气体使塑料发泡,一般通过将低沸点溶液溶入聚合物,使之进行蒸发气化而发泡,或者先将惰性气体在压力下溶入塑料的糊状物中,再通过减压释放出气体,从而在塑料中形成泡孔。不论是哪一种发泡方法,泡沫在产生的过程中均是在液体基体中产生气体,并通过气泡的成核、成长以及泡核结构的稳定形成的。

生物质资源是自然界中储量十分丰富的再可生资源,以生物质资源制备聚氨酯泡沫是当前研究的热点。有研究报道以菜籽油、豆油和葵花籽油等制备聚氨酯泡沫,但这些原料的羟值低,无法获得理想的交联密度,需要进行改性引入羟基后才能制备聚氨酯泡沫[2-3]。利用热化学液化的方法将生物质转化为液化产品,是生物质转化利用的热门领域,所得液化产物可用于制备聚氨泡沫[4-5]。因此,本研究利用实验室自我探索的水稻秸秆液化技术,将水稻秸秆粉碎制成液化物,以之为原料制备了水稻秸秆硬质聚氨酯泡沫,并比较了通过全水发泡和物理发泡2种方法所得到的聚氨酯泡沫之间的差异,以期为生物质聚氨酯材料的开发提供数据。

1 材料与方法

1.1 材料与试剂

水稻秸秆,产自海南;多苯基甲烷多异氰酸酯 (PAPI),纯度90%,烟台万华聚氨酯有限公司;N,N,N′,N″,N″-五甲基二乙烯三胺(Polycat5,纯度≥99%,简称PC5)、N,N-二甲基环己胺(Polycat8,纯度≥99%,简称PC8),均产自美国空气化工产品有限公司;聚乙二醇- 400、浓硫酸(98%)、丙三醇、硅油B8462、正戊烷,均为市售分析纯。

1.2 水稻秸秆的液化

利用粉碎机将干燥的水稻秸秆粉碎成粉末,用筛分器筛出粒径为250~590 μm的粉末。将一定比例的聚乙二醇和丙三醇(按一定比例混合作为液化剂)加入250 mL三口烧瓶中,放入油浴锅中预热10 min,同时用搅拌器不断搅拌[6],用温度计测三口烧瓶的温度;待温度计示数达到预设温度后,保持5 min 左右,将一定量的催化剂浓硫酸用移液枪注入三口烧瓶内,将20 g的水稻秸秆粉末加入到三口烧瓶中搅拌均匀,加完后将三口烧瓶两边的口分别用玻璃塞和冷凝管堵住,以保持内部温度恒定在160 ℃,并开始记录液化时间。当液化时间达到预定时间时后,将三口烧瓶置于冷水浴中冷却,中止反应,再经过溶解反应产物并过滤,得到液化物。

1.3 硬质聚氨酯泡沫的制备

采用一步法[7]制备硬质聚氨酯泡沫材料,首先将20 g通过液化获得的水稻秸秆液化物、用量为1%~4%(以液化物质量计,下同)的催化剂(PC5与PC8按一定质量比混合)和1%~5%的泡沫稳定剂(硅油B8462)倒入塑料杯中,制得聚氨酯反应的白料。在400 r/min转速下搅拌15 min,使得添加剂均匀分散在液化物当中,并且具备较好的流动性。随后将物理发泡剂正戊烷与155% PAPI加入白料,在800 r/min下进行发泡实验,约15 s后结束搅拌,等待泡沫成型。随后放置24 h,然后放入105 ℃烘箱中熟化1 h[8],制得硬质聚氨酯泡沫(PURF)。

参考文献[9]制备全水发泡水稻秸秆基聚氨酯泡沫作为对比。

1.4 测定与表征

1.4.1硬质聚氨酯材料的表征 采用德国TENSOR27傅里叶红外变换红外光谱(FT-IR)仪对样品的化学结构进行表征;采用日本JEM 2100扫描电子显微镜(SEM)对样品泡孔结构进行表征;根据国标GB/T 6343—2009测定泡沫的表观密度;根据国标GB/T 8813—2008测量PURF的压缩强度,根据国标GB/T 9461—1988测量PURF的拉伸强度。

1.4.2水稻秸秆液化率的测定 将三口烧瓶中的液化物用无水乙醇洗入烧杯中,随后对得到的混合液体进行抽滤。将滤纸上的残渣移入坩埚中,置于105 ℃干燥箱中干燥24 h,称量质量,即为残渣质量。液化率计算公式如下:

η=(1-mr/m0)×100%

式中:η—液化率,%;mr—残渣质量,g;m0—水稻秸秆粉末质量,g。

1.4.3水稻秸秆液化物酸值与羟值的测定 参照文献[10]中的方法测定液化物的酸值和羟值。

液化物酸值(每克液化物消耗的KOH毫克数)的测定公式为:

式中:nA—液化物的酸值,mg/g;VC—滴定所消耗的KOH体积,mL;VB—空白滴定消耗的KOH体积,mL;N—KOH溶液的浓度,mol/L;m—液化物质量,g; 56.1—KOH摩尔质量,g/mol。

羟值由下面的方程来计算:

式中:nH—液化物的羟值,mg/g;VA—滴定液化物样品需要的NaOH溶液的体积,mL。

2 结果与讨论

2.1 水稻秸秆液化工艺条件对液化效果的影响

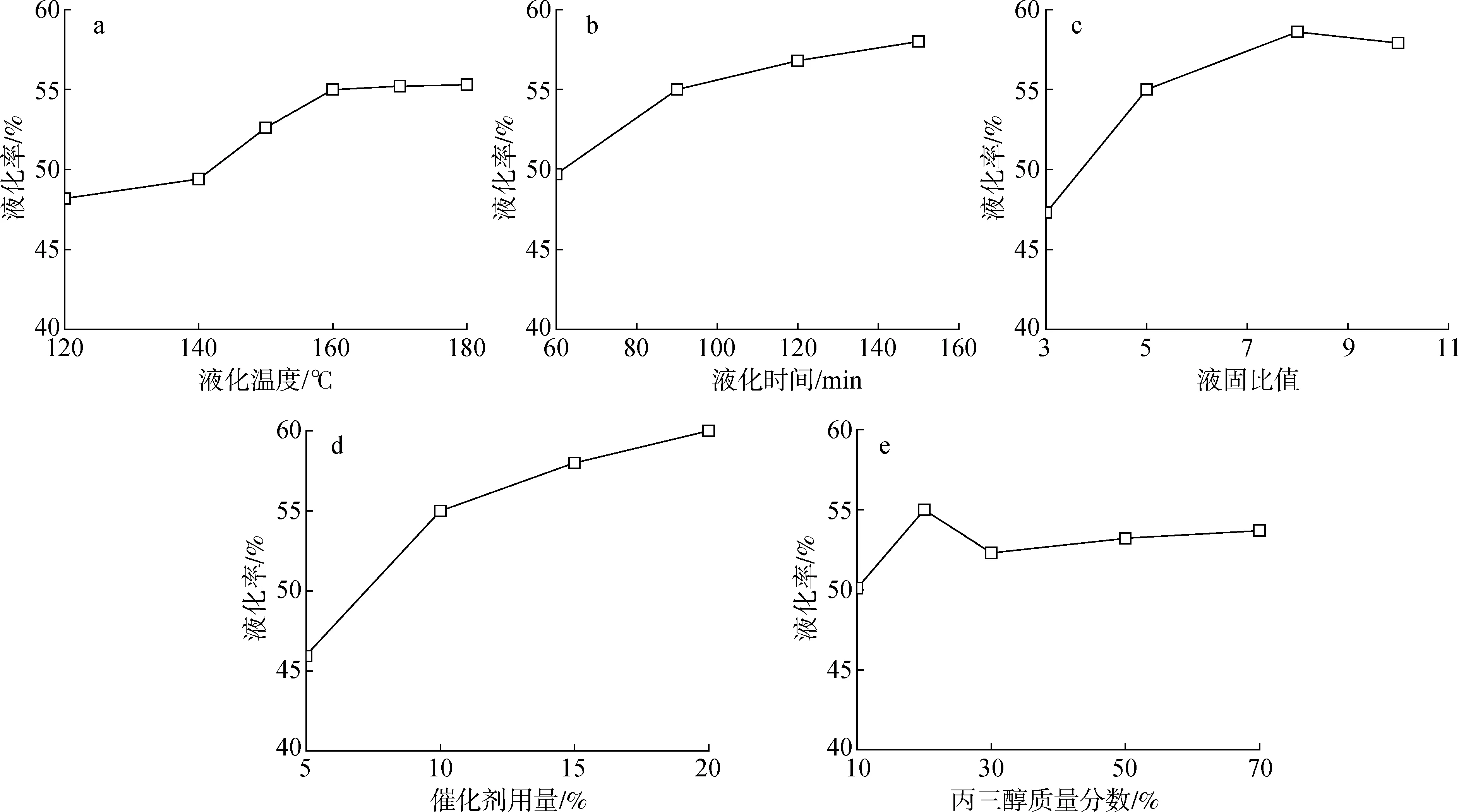

2.1.1液化温度 固定液固比(液化剂与水稻秸秆粉末质量比)5 ∶1,催化剂浓硫酸用量10%(以水稻秸秆质量计,下同),液化时间90 min,液化剂中丙三醇质量分数20%。分别在120、 140、 150、 160、 170和180 ℃下进行液化实验,得到的液化率如图1(a)所示。从120到160 ℃,液化率上升的趋势明显,温度继续上升液化率的变化趋于平缓,可能是因为高温引起了液化物的蒸发或破坏了液化物分子结构。因此,液化温度以160 ℃为宜。

2.1.2液化时间 固定液化温度160 ℃,进行一组4次实验,考察液化时间对液化率的影响,其他条件同2.1.1节,结果如图1(b)所示,液化时间从60 min延长至90 min时,液化率大幅上升,继续延长液化时间,液化率只上升了3个百分点。从提高生产效率和降低能耗的角度考虑,液化反应的最佳时间为90 min。

a.液化温度 temperature; b.液化时间reaction time; c.液固比值iquid-solid rate;d.催化剂用量catalyst dosage; e.液化剂中丙三醇质量分数glycerol dosage

2.1.3液固比 固定液化温度为160 ℃,分别令液固比为3 ∶1、 5 ∶1、 8 ∶1和10 ∶1,其他条件同2.1.1节进行液化实验,结果如图1(c)所示。当液固比低于8 ∶1时,液固比值的升高可以提高反应的液化率,由3 ∶1升至5 ∶1时,液化率提升幅度较大,由5 ∶1升至8 ∶1时,液化率提升幅度较小。当液固比达到10 ∶1时,液化率有了小幅度下降。综合考虑成本等因素,最后选择液固比为5 ∶1。

2.1.4催化剂用量 固定液化温度为160 ℃,分别设定催化剂浓硫酸用量5%、 10%、 15%和20%,其他条件同2.1.1节,考察催化剂用量的影响,结果如图1(d)所示。催化剂用量从5%增加到10%,液化率有大幅提升,但当用量大于10%后,催化剂用量的增加只能小幅提高液化率。提高浓硫酸的用量会增加液化物酸值,添加10%时酸值为3 mg/g,当添加20%浓硫酸时酸值达到17 mg/g,液化物需要用碱液中和才能用来制备硬质聚氨酯泡沫[11],这样既浪费了试剂又会不利于实验简化。考虑到节省成本和试剂,催化剂的最合适用量为10%。

2.1.5液化剂中丙三醇质量分数 固定液化温度为160 ℃,考察液化剂中丙三醇质量分数(10%、 20%、 30%、 50%、 70%)对液化率的影响,其他条件同2.1.1节,结果如图1(e)所示。丙三醇质量分数由10%上升到20%,液化率从50%提高到55%,说明丙三醇有利于水稻秸秆的液化降解。之后再提高丙三醇的比例会使液化率下降,原因是聚乙二醇-400与丙三醇发生反应生成了醚,使得液化率降低。因此,液化剂中丙三醇的最佳质量分数为20%。

综上所述水稻秸秆液化的最佳条件为液化时间90 min,液化温度160 ℃,液固比5 ∶1,催化剂浓硫酸用量10%,液化剂中丙三醇质量分数20%。在此条件下水稻秸秆液化率为55%,液化物酸值为3 mg/g,羟值为450 mg/g。

2.2 制备条件对物理发泡泡沫性能的影响

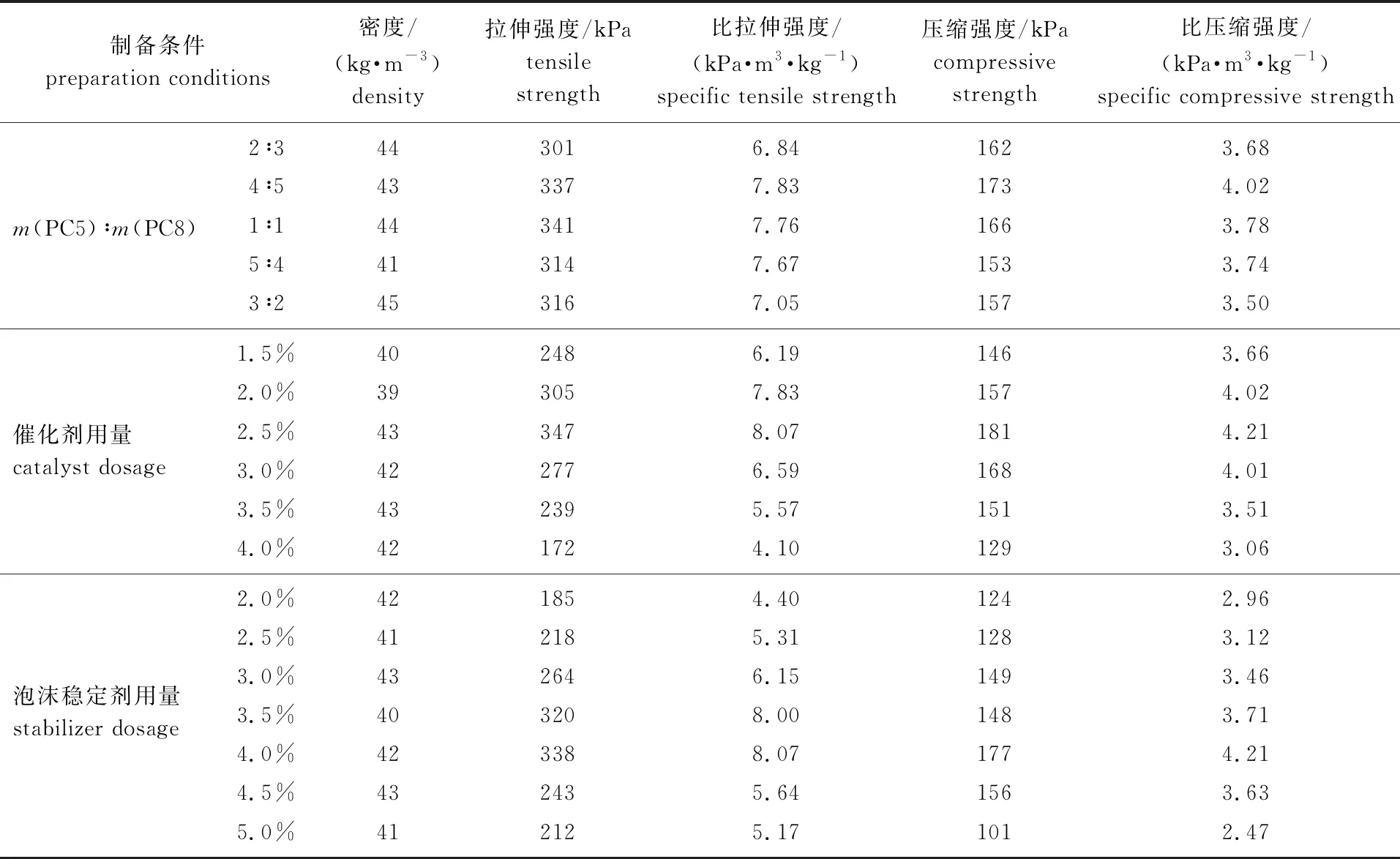

2.2.1催化剂中PC5和PC8的质量比 不同催化剂对聚氨酯泡沫形成过程中发泡反应与凝胶反应的催化速率不同,导致气体释放速率与泡沫基体形成的速率不同,使最终材料的性能也不同[12]。以比拉伸强度(拉伸强度/密度的比值)和比压缩强度(压缩强度/密度的比值)作为指标,来考察催化剂中PC5和PC8质量比对聚氨酯泡沫性能的影响[9]。

在异氰酸酯指数为1.2(异氰酸酯指数表示异氰酸根的物质的量与羟基的物质的量之比,当PAPI的质量为液化物的155%时,异氰酸酯指数为1.2),泡沫稳定剂添加量4%,发泡剂用量15%,催化剂用量为2.5%的条件下,考察催化剂中PC5与PC8质量比为2 ∶3、 4 ∶5、 1 ∶1、 5 ∶4、 3 ∶2时,聚氨酯泡沫的压缩强度和拉伸强度,结果见表1。由表1可以看出,随着催化剂中PC8占比下降,泡沫的机械强度先上升后缓慢下降,m(PC5) ∶m(PC8)=4 ∶5时,泡沫的比压缩强度和比拉伸强度达到最大。

PC5催化活性大,能显著促进异氰酸根与羟基之间的反应,并且能够改善泡沫流动性,制品具有较高韧性;PC8对凝胶与发泡反应都具有一定的催化活性,在反应前期具有较强的催化活性。由于物理发泡的反应体系当中没有水的存在,影响泡沫性能的主要因素是体系的发泡反应速率(直接影响到气泡的生成与生长速率)与凝胶反应速率。如果PC5所占比例过大,发泡反应速率太快,则反应放热太快(发泡反应为放热反应),正戊烷会迅速挥发,发泡速率会大于凝胶速率,无法形成致密的泡孔结构,所以需要更大比例PC8来调节。综合考虑,催化剂中PC5和PC8的最合适比例为4 ∶5。

2.2.2催化剂用量 在异氰酸酯指数为1.2,泡沫稳定剂添加量4%,发泡剂用量15%,PC5与PC8质量比4 ∶5的条件下,对不同催化剂用量下制备的PURF进行压缩强度与拉伸强度的测试。催化剂用量为液化物的1%时,生成硬质聚氨酯泡沫的反应活性很低,得到的聚氨酯泡沫成品密度大,硬度低,酥脆易裂,不能形成合格的硬质聚氨酯泡沫。催化剂用量为液化物的4.5%时,生成的聚氨酯泡沫泡孔过大,不能作为硬质泡沫填充。所以选择的催化剂用量为液化物的1.5%、 2%、 2.5%、 3%、 3.5%、 4%。

由表1可以看出,当催化剂用量为2.5%时,泡沫的压缩强度与拉伸强度达到最大。当催化剂用量较少时,凝胶反应过慢,交联结构无法对气体形成较好的包围,因而泡沫结构松散;而催化剂用量过高时,反应放热过快,气体迅速逸出,并且局部因温度过高发生了轻微炭化。当催化剂用量为2.5%时,气体产生的速率与凝胶反应速率达到平衡,使得到的泡沫具有最佳机械性能。

表1 制备条件对物理发泡泡沫性能的影响

2.2.3泡沫稳定剂用量 在异氰酸酯指数为1.2,催化剂用量为2.5%,发泡剂用量15%,催化剂中PC5与PC8质量比4 ∶5的条件下,对不同泡沫稳定剂(硅油B8462)用量得到的PURF进行压缩强度与拉伸强度的测试,结果见表1。由表1可以看出,泡沫稳定剂用量从2%增加到4%时,泡沫的拉伸和压缩强度上升,当泡沫稳定剂用量高于4%时,强度开始降低。这是因为泡沫稳定剂起着乳化发泡原料和稳定起泡的作用,当泡沫稳定剂添加量过少时,则无法有效地包裹气体并起泡,致使形成的泡孔开孔率高、弹性差;而添加过多泡沫稳定剂会使原料的黏度增加、流动性变差,泡孔的表面积增多,数量变多,体积变小,不能成为有效的支撑结构,从而使压缩强度与拉伸强度下降。

综上所述,物理发泡制备聚氨酯泡沫的优化条件为催化剂用量2.5%(以水稻秸秆液化物质量计,下同)、催化剂中PC5与PC8质量比4 ∶5、泡沫稳定剂用量4%、发泡剂用量15%,制得的硬质聚氨酯泡沫比拉伸强度为8.07 (kPa·m3)/kg,比压缩强度为4.21 (kPa·m3)/kg。课题组之前利用同样的水稻秸秆液化工艺,制备了水稻秸秆液化物,通过全水发泡得到的聚氨酯泡沫的比拉伸强度为7.725 (kPa·m3)/kg,比压缩强度为3.85 (kPa·m3)/kg[2]。通过物理发泡得到的泡沫两项数据均高于全水发泡所得泡沫,说明物理发泡制得的泡沫有更好的力学性能。此外,水稻秸秆聚氨酯泡沫表现出优秀的力学性能,说明水稻秸秆液化物可以替代聚醚多元醇来制造聚氨酯泡沫。

2.3 结构表征

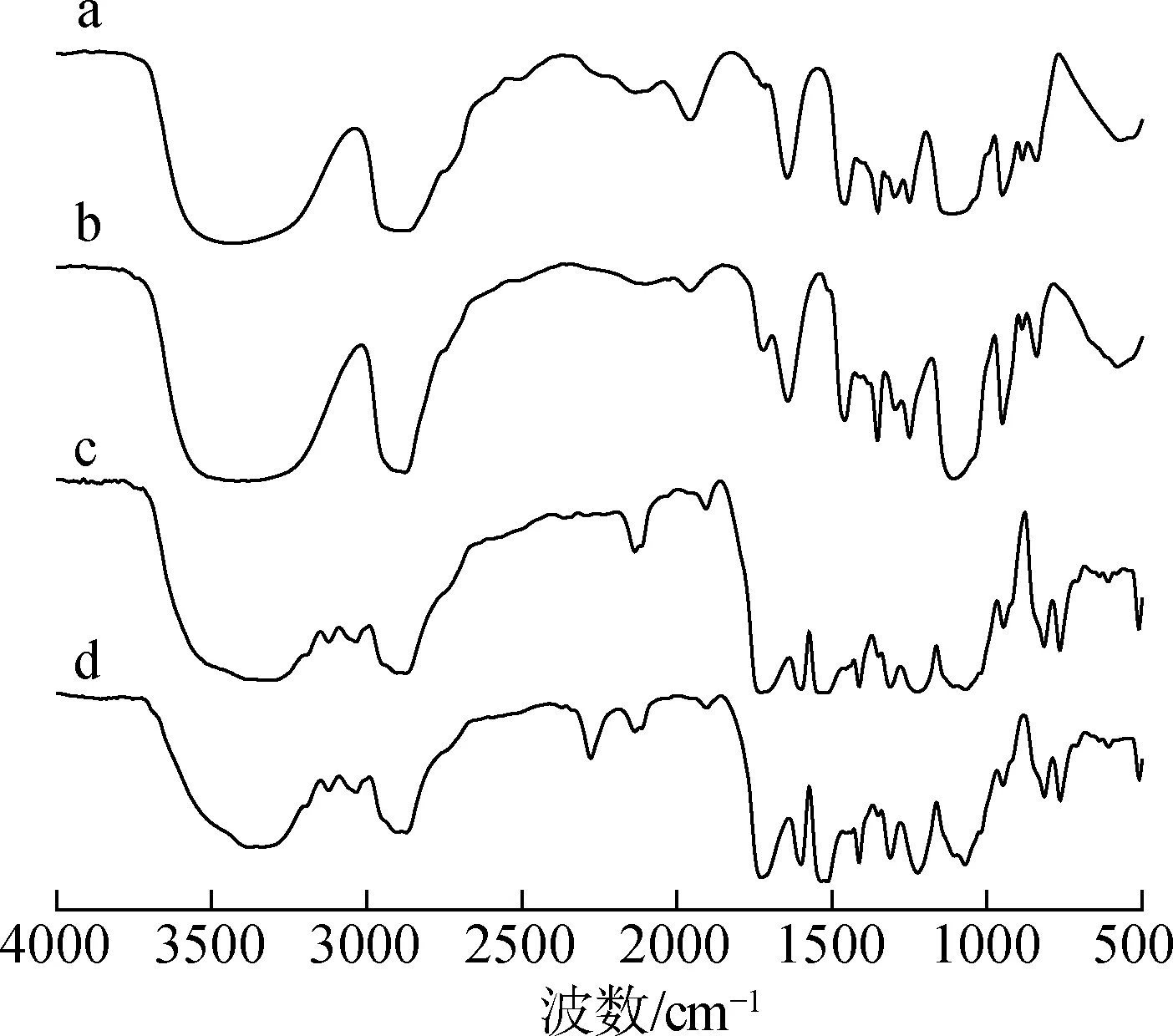

2.3.1FT-IR 图2为水稻秸秆液化物、液化剂、全水发泡聚氨酯泡沫以及物理发泡聚氨酯泡沫的FT-IR 谱图。从图中可以看出,液化物在3407、 2879 cm-1附近有吸收峰,前者是O—H的伸缩振动峰,后者是C—H的伸缩振动峰,这2个峰的强度很高,说明液化物中富含羟基和碳链。液化物红外谱图中1110 cm-1处出现特征吸收峰,代表C—O—C的伸缩振动吸收峰,说明水稻秸秆液化物为富含羟基的聚醚化合物。液化物与液化剂的FT-IR谱图对比发现,液化物的谱图中O—H和C—O—C的特征峰更强,同时在1782 cm-1处出现新的羰基特征峰,说明水稻秸秆发生液化进入到液化剂中共同组成液化物。

a.液化剂liquifier; b.液化物liquefied product; c.全水发泡PURF all water foaming PURF;d.物理发泡PURF physical foaming PURF图2 红外谱图Fig.2 FT-IR spectra

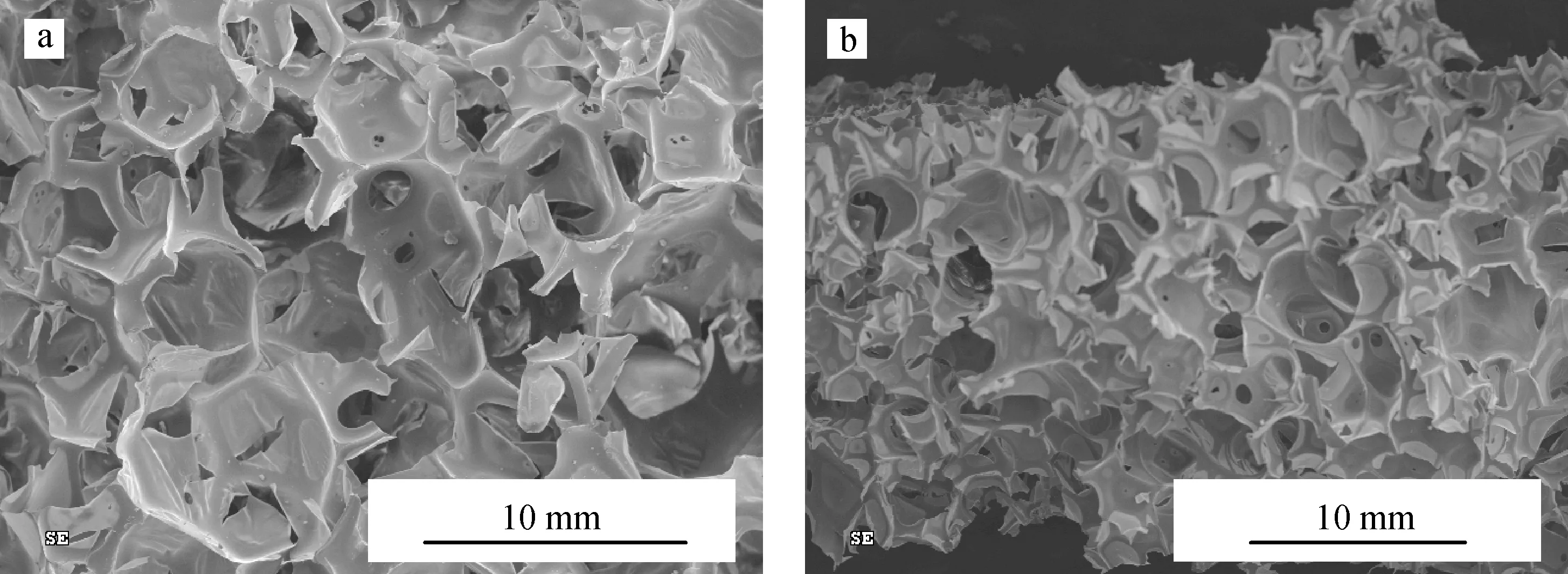

2.3.2SEM 图3为聚氨酯泡沫的SEM图,由图可知:泡沫的泡孔之间紧密相连,支撑起整个泡沫。物理发泡得到的泡沫泡孔开孔率要比全水发泡得到的泡沫低,大部分为闭孔结构;物理发泡泡沫的泡孔直径在0.32~0.64 mm之间,而全水发泡泡沫的泡孔直径在0.22~0.38 mm之间,物理发泡泡沫的孔壁更厚。这是因为全水发泡聚氨酯泡沫在水与异氰酸酯反应后才开始放出CO2气体,凝胶反应与发泡反应几乎同时进行,而在物理发泡体系当中,正戊烷在泡孔成型之前就开始气化,气体的生成在凝胶反应之前,所以会使泡孔膨胀得更为充分,泡孔在体积增大的同时,比表面积也会减小,相同质量的聚氨酯可以构成更厚的孔壁[14]。

a.物理发泡physical foaming; b.全水发泡all water foaming

3 结 论

3.1以水稻秸秆为原料,聚乙二醇和丙三醇混合物为液化剂制备水稻秸秆液化物,通过比较不同条件下液化反应的液化率,得出水稻秸杆最佳的液化条件为液化时间90 min,液化温度160 ℃,液固比5 ∶1,催化剂浓硫酸用量10%,液化剂中丙三醇质量分数20%,该条件下得到的液化物液化率为55%,酸值为3 mg/g,羟值为450 mg/g。

3.2以水稻秸秆液化物为白料,PC5与PC8混合物为催化剂,硅油B8462为泡沫稳定剂,正戊烷为发泡剂与PAPI反应通过物理发泡法制得聚氨酯泡沫,经分析,最佳配方为催化剂用量2.5%,催化剂中PC5与PC8的质量比4 ∶5,泡沫稳定剂用量4%,发泡剂正戊烷用量15%。制得的PURF比压缩强度4.21 (kPa·m3)/kg,比拉伸强度8.07 (kPa·m3)/kg。相较于全水发泡,其泡孔更小、更厚、开孔率更低,而机械强度也更高。