不同柴油生产路径碳排放的分析与比较

王 陶,张志智,孙潇磊

(中国石油化工股份有限公司大连石油化工研究院,辽宁 大连 116045)

近年来,日益严重的全球气候变暖问题正深刻影响着人类的生产生活[1-2],发展低碳经济正成为全世界经济发展的共同趋势[3]。以欧美为首的发达国家更早地意识到了这一问题,率先推行了碳标签、碳盘查及碳资产管理等措施,以提高其在全球低碳经济运行中的竞争力。作为温室气体排放量最大的国家之一,中国政府也做出了到2030年温室气体排放达到峰值的减排承诺,低碳发展势在必行[4-5]。

石化行业作为典型的高排放、高污染、高能耗的“三高”行业[6],其清洁化、低碳化发展对实现全国范围内的温室气体减排至关重要。近年来,尽管国内各大石油石化公司相继推行了一系列低碳发展举措,但炼化板块逐年增加的碳排放问题仍有待解决。利用碳足迹技术对炼化企业生产过程中的温室气体排放进行定量考量[7],探究石化产品的低碳生产路径对推动炼化企业可持续发展大有裨益。作为最主要的石化产品之一,柴油的清洁低碳化生产对各大炼化企业实现碳减排具有重要意义。本研究以英国标准协会的规范PAS2050为基本依据[8-9],以3家代表性炼化企业(A,B,C)柴油产品为研究对象,以3条柴油生产路径为体系,分别核算不同柴油生产路径的碳排放情况,以期为柴油低碳化生产路径的选择提供理论依据。核算的功能单位为1 t柴油产品,环境因素为柴油生产阶段的二氧化碳排放当量(CO2e),核算主体为与柴油生产有关的所有单元装置,核算时间范围为2019年全年。

1 计算方法

对于一套单元装置来说,其在石化产品生产阶段的碳排放由能耗排放、氢耗排放及烧焦排放的一种或几种组成,按照如下方法进行计算。

1.1 能耗排放计算

石化产品的生产过程中,按照排放源计算,单元装置的排放主要是由于工艺炉的燃烧排放及能耗工质的间接排放引起的。生产过程中单元装置的能耗排放计算公式如式(1)所示:

式中:E1为单元装置的碳排放系数,tCO2e/t;Ei为不同排放源的碳排放因子,tCO2e/t;Qi为不同排放源的消耗量,t;P为单元装置加工的油料质量,t。

1.2 氢耗排放计算

在石化产品的生产过程中,加氢装置众多,需要用到大量氢气,而氢气在生产过程中的能耗及温室气体排放量较大,因此在计算石化产品生产阶段碳排放时,应对加氢装置的氢耗排放予以考虑。氢耗排放的计算公式如式(2)所示:

式中:E2为加氢装置的氢耗排放系数,tCO2e/t;EH2为加氢装置的单位氢耗,tH2/t;WH2为制氢排放系数,tCO2e/tH2。

1.3 烧焦排放计算

在石化产品的生产过程中,某些单元装置需要对结焦催化剂进行烧焦再生,此过程会导致大量温室气体的排放,即制程排放。烧焦排放的计算公式如式(3)所示:

式中:E3为单元装置的烧焦排放系数,tCO2e/t;P为单元装置加工的油料质量,t;H为综合考虑焦炭的碳氢比及烧焦前后碳含量等因素后,得到装置催化剂的烧焦量(即含碳量),t。

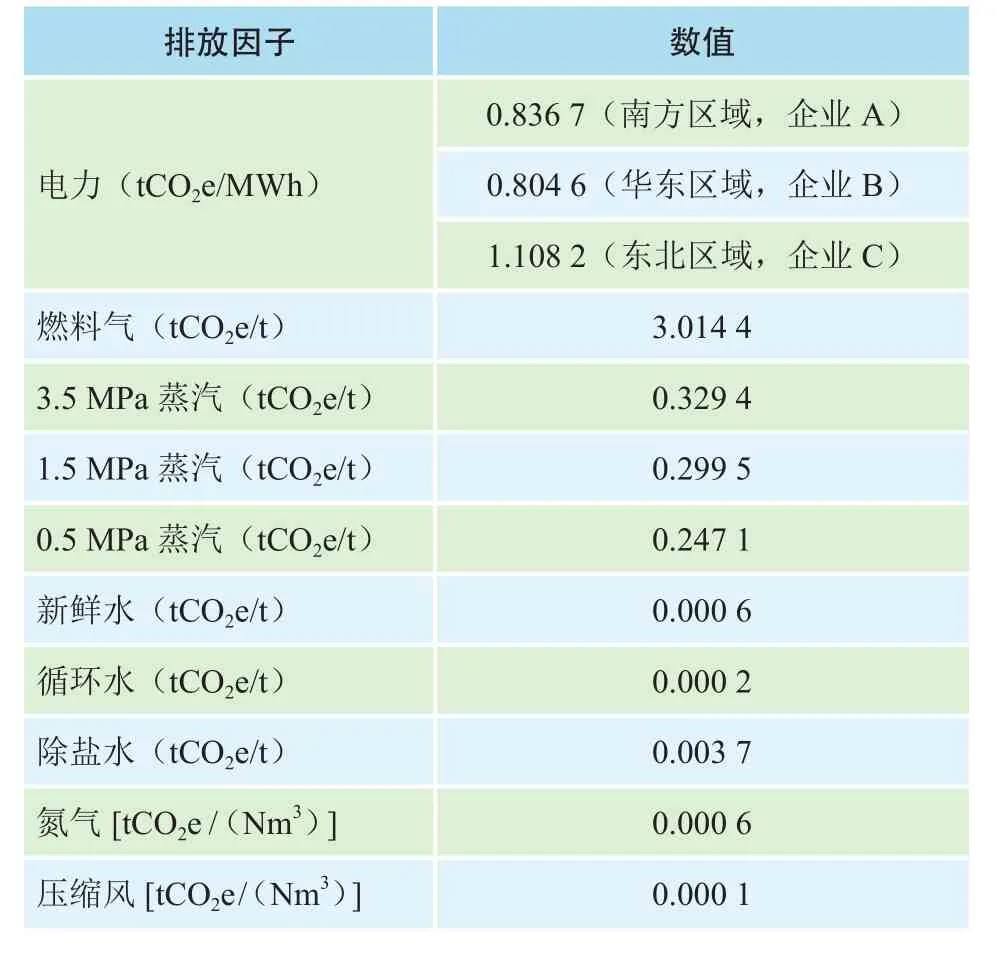

1.4 基本参数

不同碳排放源的排放因子由国家发改委电网排放因子数据、《综合能耗计算通则》及《省级温室气体排放清单》汇总获得,各排放源碳排放因子如表1所示。

表1 各排放源的碳排放因子

2 柴油生产流程

炼化企业柴油生产路径多样,涉及的单元装置众多,本研究根据调研的3家炼化企业的柴油生产情况,选取3条生产路径进行分析。3条路径的生产流程示意如图1所示。

3 柴油生产阶段碳排放计算

3.1 常减压装置排放

常减压蒸馏装置在生产过程中的碳排放只涉及能耗排放,3家炼化企业的常减压蒸馏装置能耗统计数据如表2所示,根据表2数据并结合式(1),计算得出3家炼化企业常减压蒸馏装置碳排放系数,结果见表2。

表2 常减压蒸馏装置能耗数据

3.2 焦化装置排放

焦化装置在生产过程中的碳排放只涉及能耗排放,根据3家炼化企业的焦化装置能耗统计数据并结合式(1),计算3家炼化企业焦化装置的碳排放系数,计算方法同常减压蒸馏装置。计算得出3家炼化企业的焦化装置排放系数分别为0.078 51,0.071 20,0.092 81 tCO2e/t。

3.3 加氢装置排放

3条柴油生产路径中,柴油生产过程中所涉及的加氢装置包括加氢改质装置及柴油加氢装置,2种加氢装置在生产过程中的碳排放均涉及能耗排放和氢耗排放,以柴油加氢装置为例进行计算说明。

3.3.1 柴油加氢装置能耗排放

根据3家炼化企业的柴油加氢装置能耗统计数据并结合式(1),计算3家炼化企业柴油加氢装置能耗排放系数,计算方法同常减压蒸馏装置。计算得出3家炼化企业柴油加氢装置能耗排放系数分别为0.037 38,0.033 32,0.061 31 tCO2e/t。

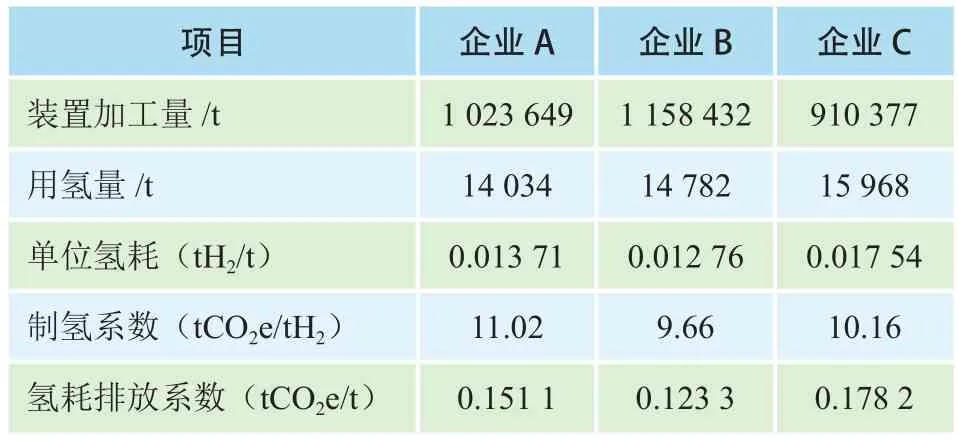

3.3.2 柴油加氢装置氢耗排放

根据企业的生产统计报表,3家炼化企业的生产用氢均来自天然气制氢装置,柴油加氢装置的氢气消耗情况如表3所示,根据表3中数据并结合式(2),计算得出3家炼化企业柴油加氢装置氢耗排放系数。

表3 柴油加氢装置氢耗数据

3.3.3 柴油加氢装置碳排放

柴油加氢装置在生产过程中的碳排放系数为能耗排放系数和氢耗排放系数之和。根据3.3.1及3.3.2中计算结果,计算得出3家炼化企业柴油加氢装置的碳排放系数分别为0.188 5,0.156 6,0.239 5 tCO2e/t。

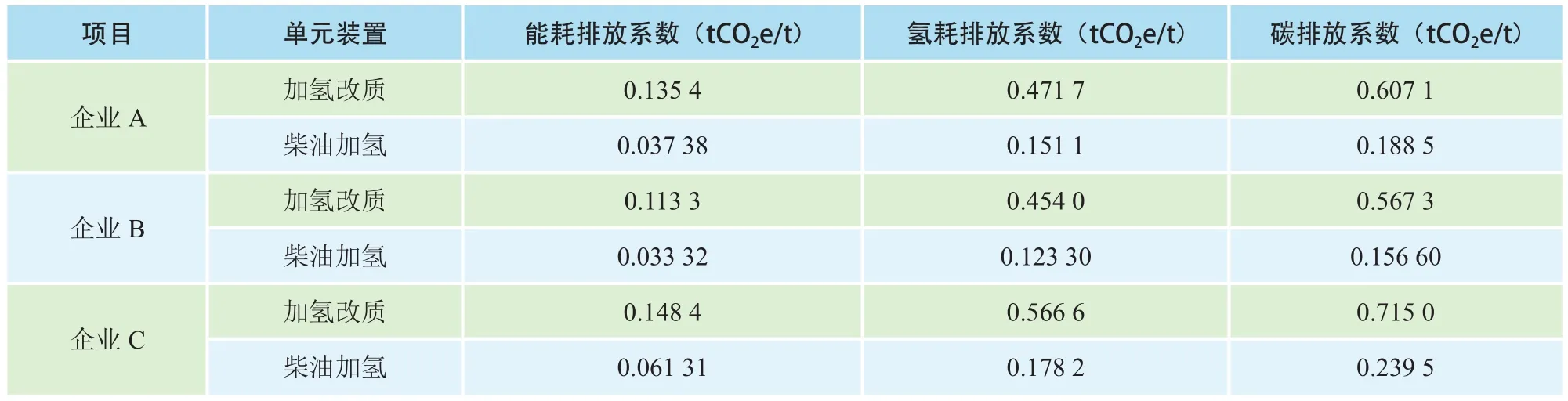

3.3.4 加氢装置碳排放系数汇总

加氢改质装置碳排放系数计算方法同柴油加氢装置,结果如表4所示。

表4 加氢装置碳排放数据

3.4 催化裂化装置排放

3.4.1 催化裂化装置能耗排放

根据3家炼化企业的催化裂化装置能耗统计数据并结合式(1),计算3家炼化企业催化裂化装置能耗排放系数,计算方法同常减压蒸馏装置。计算得出3家炼化企业催化裂化装置能耗排放系数分别为–0.074 87,–0.111 50,–0.048 76 tCO2e/t。

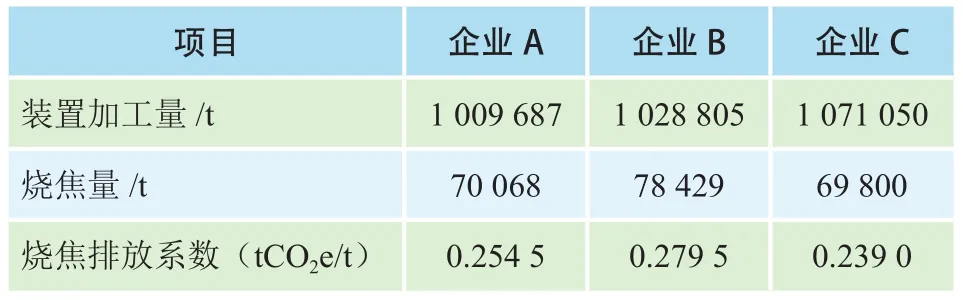

3.4.2 催化裂化装置烧焦排放

根据企业的生产统计报表,3家炼化企业的催化剂烧焦情况如表5所示,根据表5中数据并结合式(3),计算得出3家炼化企业催化裂化装置烧焦排放系数。

表5 催化裂化装置烧焦数据

3.4.3 催化裂化装置碳排放

催化裂化装置在生产过程中的碳排放涉及能耗排放和催化剂烧焦排放,因此其碳排放系数为两者的加和。根据3.4.1及3.4.2中计算结果,计算得出3家炼化企业催化裂化装置的碳排放系数分别为0.179 6,0.168 0,0.190 2 tCO2e/t。

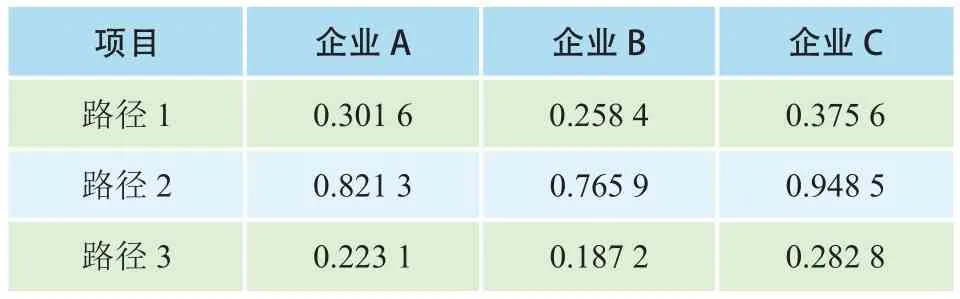

3.5 不同柴油生产路径碳排放汇总

每种生产路径的碳排放系数为其涉及的所有单元装置碳排放系数之和,根据上文计算得到的各装置在柴油生产阶段的碳排放系数,汇总得到3种不同柴油生产路径的碳排放情况如表6所示。

表6 不同柴油生产路径碳排放系数汇总 tCO2e/t

4 结论

1)3家炼化企业柴油生产阶段的碳排放顺序为:企业C>企业A>企业B。企业C地处东北区域,其电力的碳排放因子更高,而电力是石化产品生产中最主要的耗能工质之一,因此对于这类企业可考虑采用自发电的形式,并优化热电装置的热电生产比例,从而降低电力的碳排放因子。

2)3条柴油生产路径的碳排放顺序为:路径2>路径1>路径3。路径2的碳排放系数要明显高于另外2条路径,分析造成这一结果的原因,一方面是由于催化裂化装置的催化剂烧焦排放影响很大,另一方面加氢改质装置的氢气消耗量过高,导致加氢改质装置的氢耗系数影响很大。因此炼化企业在生产过程中,可优化催化裂化原料及氢气来源,降低烧焦排放及氢耗排放,以实现柴油生产的低碳化及清洁化。

3)3条柴油生产路径中,路径3的碳排放系数最低。路径3在生产过程中涉及的单元装置更少,在生产过程中的能耗排放更低。因此,企业在生产过程中可考虑适当提高第3条生产路径的柴油生产比例,以更优的单元装置配置实现企业的生产目标。