我国二氧化碳捕集和驱油发展现状及展望

苗 军,阳国军

(中国石油化工集团有限公司发展计划部,北京 100728)

利用捕集后的CO2驱油是现阶段一种最经济可行且能大规模应用的CO2捕获、利用与封存(CCUS)途径,不仅能提高低渗透储层储量的有效动用和单井产量,提高油气田经济效益,而且能实现大规模CO2地下封存,具有良好的环保效益。CO2捕集和驱油(CCS–EOR)在美国已大规模应用,截至2014年10月,美国已有136个油田开展CO2驱油项目,铺设CO2输送管线5 800千米,每天向油田供应CO2约18.7万吨,生产原油30万桶/日,CO2驱油累计生产原油高达20亿桶[1]。我国CCS–EOR还处于大规模全流程产业示范阶段。考虑到我国与美国在地质条件、气源条件、政策支持等方面均存在差异,不能照搬美国的技术和经验,开发一套适合中国国情的高效CCS–EOR技术和商业模式尤为必要且迫切。

1 我国CCS–EOR的发展现状

CCS–EOR全流程包括CO2捕集、输送、驱油等环节。虽然中国石油大庆油田、中国石化胜利油田、延长石油靖边油田已开展CCS–EOR技术研究和矿场试验,还有一些企业在CCS–EOR单个环节上进行了工业化示范,但只有中国石油吉林油田完整实践了CCS–EOR全流程,进入了工业化推广阶段,具备年埋存50万吨CO2的能力,我国CO2捕集和驱油产业发展与世界先进水平尚有较大差距[1]。

1.1 CO2捕集技术应用现状

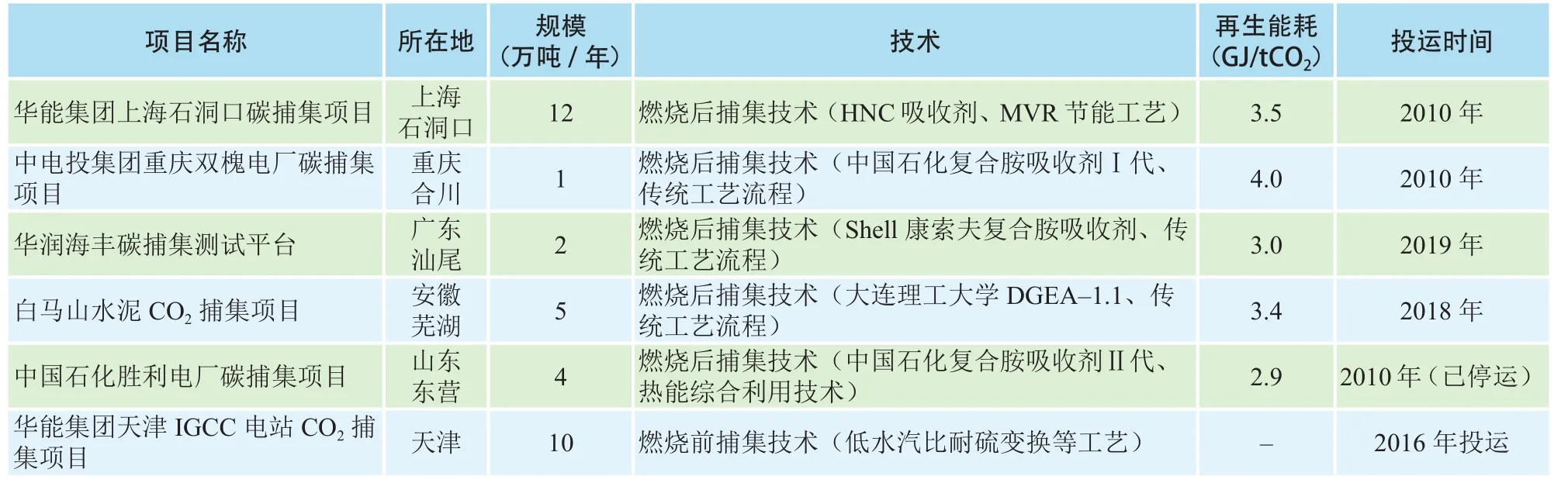

针对不同CO2气源,我国已有不同的CO2捕集技术工业化装置投运。针对燃煤发电CO2气源(约占我国排放总量40%),已投运华能上海石洞口12万吨/年CO2捕集项目、白马山水泥厂5万吨/年CO2捕集项目、中国石化胜利电厂4万吨/年CO2捕集项目、华能集团天津IGCC电站10万吨/年CO2捕集项目等(见表1)。其中,华能集团天津IGCC电站10万吨/年CO2捕集项目采用燃烧前捕集技术[2],该技术主要应用于IGCC电厂,整体处于工业示范阶段,存在工艺复杂、投资成本高、与现有工艺兼容性差,不适用于对现有工艺设备的改造等不足。其他工业化项目均采用燃烧后捕集技术,该技术从燃煤电厂除尘和脱硫后的尾部烟气中分离和回收CO2,处理低浓度CO2(9%~15%),技术工艺相对简单,成熟度高,对现有电厂影响小,且投入相对较少,是目前世界上应用最广泛、最成熟的碳捕集技术[3],采用该技术的加拿大Boundary Dam 100万吨/年CCS项目已在运行[4]。富氧燃烧技术还处于中试验证阶段,没有商业规模项目开始建设。燃煤电厂CO2捕集工艺技术见图1。

表1 国内部分燃煤电厂CO2捕集装置情况

针对天然气田、炼油和化工企业、CO2气藏生产过程产生的高浓度CO2气源,我国已有溶剂吸收法(含化学吸收法和物理吸收法)、低温分离法工业装置投运,如吉林油田、长庆气田、普光气田均采用N–甲基二乙醇胺(MDEA)吸收技术(典型的化学吸收法)脱天然气中CO2[5];中天合创360万吨/年煤制甲醇项目、中国石化长城能源化工(贵州)60万吨/年聚烯烃项目、中安联合煤化有限责任公司170万吨/年煤制甲醇项目等均采用低温甲醇洗工艺(典型的物理吸收法)脱除合成气中CO2;神华集团10万吨/年CCS示范项目采用了低温甲醇洗+低温CO2分离法[5]。化学吸收法是利用CO2和吸收剂发生化学反应,从而达到分离回收原料气中CO2的技术,优点是吸收速度快、净化度高,缺点是再生热耗大、能量消耗大,以醇胺类法应用最为广泛。物理吸收法是在加压条件下以某一有机溶剂对CO2进行吸收来分离脱除或提纯的方法,具有流程简单、能耗低、投资及操作费用较低的特点,适用于CO2分压较高的情况,在现代煤化工中处于优势地位。低温分离法是通过低温冷凝分离CO2的一种物理过程,优点是能产生高纯液态的CO2,缺点是投资较大,能耗高,适于从高浓度CO2原料气中回收CO2。

1.2 CO2输送技术应用现状

CO2的运输输送状态可以是气态、超临界状态、液态和固态,其中流态化(气态、超临界状态、液态)更适应于大规模运输。吉林油田采用了液态罐车、液态管道、气相管道3种输送方式;胜利油田采用液态罐车、气相管道输送方式,一条用于驱油的20千米的CO2气相输送管道(设计输送量4万吨/年、设计压力6.3 MPa)已安全运行8年;中国石化华东局通过槽船运输CO2在草舍油田实施了CO2驱油先导试验。结果表明,管道输送更适应于大规模、长距离、负载稳定的情况。据美国能源部统计,北美地区CO2输送95%以上采用管道输送;中短距离、小容量运输更适合采用槽车运输。我国CCS–EOR大多是小规模先导试验,以槽车运输为主;大容量、超远距离且靠近海洋和江河的,适合采用漕船运输方式。

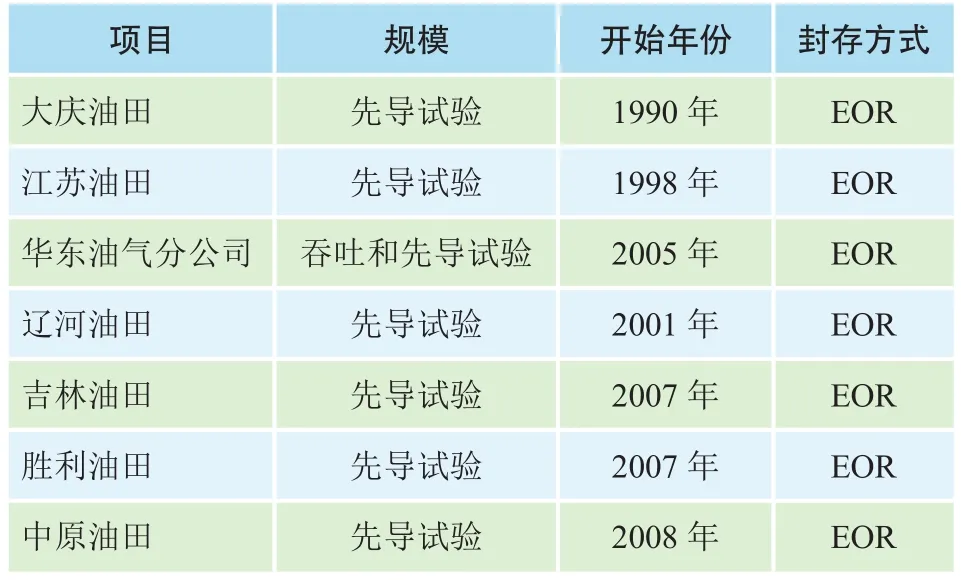

1.3 CO2驱油现状

CO2驱油是实现低渗油藏开发方式转换、提高采收率和储量有效动用的重要技术。我国从20世纪90年代起开展了多个CO2驱油先导试验,见表2[6]。其中,华东油气分公司凭借黄桥CO2气藏资源优势,自1989年在苏88井开展CO2单井吞吐试验以来,2005年在草舍泰州组实施CO2混相驱油先导试验,截至2017年底,形成了多项技术和配套工艺,累计注气19.6万吨,增油11.2万吨,提高采收率13.2%,换油率为0.57吨油/吨CO2。胜利油田自2008年以来,先后在滩坝砂和浊积岩等低渗油藏进行CO2驱矿场先导试验,累计注入41万吨CO2,其中,高89–1块已累计注入32万吨CO2,换油率0.27吨油/吨CO2。区块采出程度15.7%,中心井区采出程度18.4%(提高9.5%),预计采收率可达26.1%。

表2 国内部分CO2驱油项目

2 我国CCS–EOR发展中存在的问题

CCS–EOR是多产业、多学科、多部门复合交叉的系统工程和创新工程,既涉及政策、法规、标准以及技术、产业和经济等多个领域,又涉及政府、不同企业和群体。我国要想实现CCUS大规模推广,需要解决高成本、高风险、产业政策不完善等问题。

高成本在CO2捕集、运输、驱油3个环节均有体现。就CO2捕集成本而言,来自化工装置和CO2气田等高浓度气源的捕集成本为100~200元/吨,来自煤电、钢铁等低浓度气源的捕集成本为300~400元/吨,既造成企业减排代价高、压力大,也导致CO2定价高,下游用户不愿购买的问题。就CO2运输成本而言,据初步研究测算汽车运输成本为0.80~0.90元/千米,管道超临界运输成本约0.12元/千米,虽然管道运输成本更优,但我国还未形成长距离、共享式CO2运输管网,管道输送不仅需要大量前期投资,而且缺乏相关建设和运营经验。就CO2驱油成本而言,会比常规油气开发增加投资和成本,如安全监测、设备防腐等方面要求更高,还要增加采出气回收回注等设施。

高风险主要体现在技术风险、安全环保风险和运行监管风险等方面。技术风险体现在国内尚没有一个百万吨级CCS–EOR项目投入运行,全流程大型化应用后项目的技术经济可靠性、装备国产化可靠性有待长时间验证。安全风险包括CO2腐蚀、泄漏窒息、高压伤害、冻伤、井喷、浅层地表气窜、诱发地震等;环保风险包括CO2泄漏产生“CO2施肥效应”破坏陆地土壤生态系统的有机质平衡,并存在污染地下水资源风险等。运行监管风险体现在我国没有大规模全流程CCS–EOR工程运行,存在长期安全监测技术不成熟、政策不完善、运营经验缺乏等问题,如大规模汽车拉运存在较大交通安全隐患;跨地区大规模输送CO2时,政府如何落实监管责任及碳减排指标如何管理等问题。

政策不完善体现在我国没有从国家层面制订完善的CCS–EOR法规、产业规划、相关标准和财税政策。

3 我国CCS–EOR的发展潜力分析

国内外实践表明,CO2驱油是实现低渗油藏开发方式转换、提高采收率和储量有效动用的重要技术,能提高单井产能2倍以上,采收率10%以上。规模化推广CO2驱油气,打造新的产量增长点,既是实现我国国民经济和社会可持续发展的战略举措,也是落实大力提升油气勘探开发力度工作和保障国家能源安全的得力举措。

就发展环境而言,大规模发展CCS–EOR是实现我国可持续发展的战略选择。化石燃料的大量使用引发全球气候变暖正越来越严重地威胁人类的生存,CO2减排已成为当前国际社会的共识和一致努力的目标。联合国第21次《联合国气候变化框架公约》近200个缔约方于2015年在巴黎达成协议,要求全球气温升幅控制在2℃之内,并为控制在1.5℃之内而奋斗。中国作为人类命运共同体理念的倡导者和践行者,向世界庄重承诺CO2排放力争于2030年前达到峰值,努力争取2060年前实现碳中和,引领全球加速清洁能源转型。提高能效和扩大可再生能源利用是从能源消费源头上减排CO2,CCS–EOR技术是最经济可行的能源消费末端减排CO2措施,我国率先在大规模发展CCUS方面取得突破,不仅可减轻我国作为全球最大CO2排放国的减排压力,促进可持续发展,而且能在全球CO2减排市场取得竞争主动权。

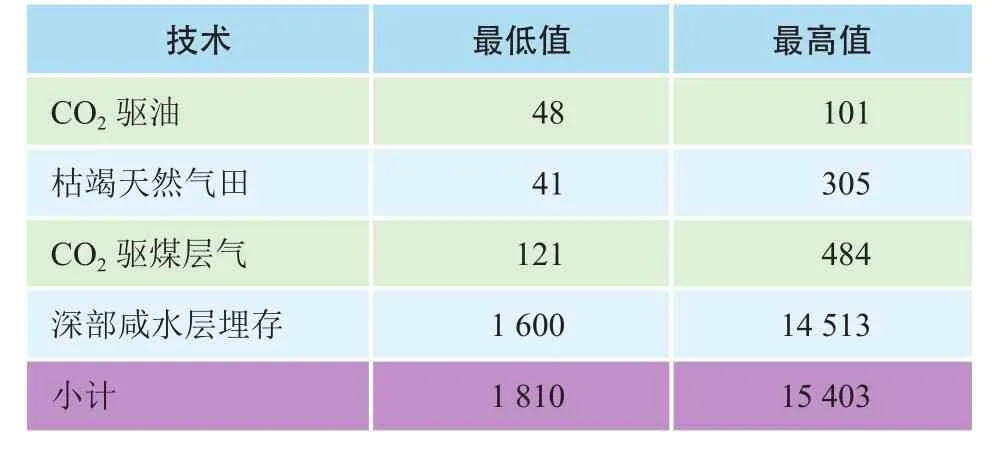

就发展潜力而言,潜力巨大。我国CO2驱油技术主要用于低渗透油藏提高采收率及超低渗难采储量的有效动用。我国低渗透油田储量资源较丰富,据统计,截至2008年底,全国累计探明低渗透石油地质储量141亿吨[7],有关学者对国内CO2地质封存潜力进行了研究(见表3)。从表3看出,CO2驱油潜力最低值为48亿吨,最高值为101亿吨[6]。按换油率0.2~0.4吨油/吨CO2经验数据估算,可增油10亿~40亿吨。另根据国际能源署2009年研究报告,随着提高能效技术的“天花板效应”逐渐显现、替代能源资源由易开发逐渐转为难开发等原因,CCUS的减排贡献逐渐增大是发展大势所趋,将从2020年占总减排量的3%逐步升至2050年的19%。中国正在倡导并积极推动共建“一带一路”,打造政治互信、经济融合、文化包容的利益共同体、命运共同体和责任共同体。据报道“一带一路”区域内油气资源丰富,已发现和待发现石油可采储量分别为2 036.3亿吨和353.0亿吨,分别占全球的66%和32%;已发现和待发现天然气可采储量分别为204.2万亿立方米和81万亿立方米,分别占全球的65.5%和46.7%。其中,我国企业在“一带一路”各国权益油气量分别为5 255.42万吨和194.15亿立方米[8]。一旦CCS–EOR大规模推广可行,“一带一路”市场将潜力巨大。

表3 中国CO2地质封存潜力 亿吨

就经济性而言,根据气源、运输方式和注入方式不同,项目经济性差异较大。从捕集成本来看,目前制氢装置、天然气生产装置、煤化工装置等排放的高浓度CO2捕集成本为100~200元/吨,有望通过技术攻关或提高管理水平将成本压缩至100元/吨以下,可作为我国油气生产企业近期驱油驱气的气源;燃煤电厂等低浓度CO2捕集成本较高,为300~400元/吨,如果国家出台产业政策对燃煤电厂碳捕集利用封存给予财税支持,如同意电厂捕集CO2用于驱油气的纳入碳交易增加额外收入,或者通过技术进步降低捕集成本,可使燃煤电厂和油气田企业均可获利,此类气可作为油气生产企业中远期驱油驱气气源。从运输成本来看,汽车运输0.80~0.90元/(km·t),管道超临界运输约0.12元/(km·t),管道输送超临界运输盈利能力更好,但我国还没有油田建成完整的CO2输送管网体系,没有开展过大规模、长距离CO2超临界输送示范,安全保障存在较大风险。根据吉林油田测算[9],液相注入成本约32元/吨,超临界注入成本约63元/吨,CCS–EOR全流程来看,CO2注入成本相对较小。相关成本可以参考表4。如果能将捕集和输送成本控制在200元/吨以内,注入成本参照吉林油田成本,按4吨或5吨CO2换1吨油估算,增产1吨油总成本1 052元或1 315元,与海关统计2020年1–9月中国原油进口均价约2 300元/吨[10]相比,CCS–EOR全流程目前油价下可以获利,但关键是油气田附近是否有大量的低成本CO2气源供应。

表4 吉林油田不同气源不同注入方式的注入成本

4 结语

大规模发展CCS–EOR是我国应对气候变化、增加油气资源的突围之道,是我国实现可持续发展的战略措施之一,随着绿色发展理念逐渐成为全球共识,我国CCS–EOR的发展已变得越来越重要和迫切。

我国已在CCS–EOR全流程各环节发展取得重大突破,但仍未达到大规模全流程产业推广阶段,存在投资大、成本高、风险高、政策不完善等问题,我国应像重视节能和可再生能源发展一样重视CCS–EOR产业发展,抓紧编制国家层面产业发展规划,尽快出台相关标准和财税扶持政策,并加强监管。如CO2驱采油开发在石油特别收益金和资源税等方面给予减免支持政策,国家专项资金支持百万吨级CCS–EOR项目示范,奖励碳捕集电厂发电小时,将CO2减排量纳入企业相关指标管理和考核等。

目前,我国利用油气田企业附近高浓度CO2排放企业捕获的CO2驱油和天然气已具有一定的经济可行性。我国油气田企业应加强与附近大型CO2排放企业合资合作,探索多个经济可行可复制的商业模式,如“1个油气田企业+N个炼化企业或煤化工企业”模式、“N个油气田企业+1个CO2气田或天然气伴生气田”模式,使CCS–EOR星星之火尽快形成燎原之势。

我国大型油气田企业在发展CCS–EOR具有天然优势和技术优势,应该发挥“大国重器”的顶梁柱作用,奋力攻关,利用自有大型煤化工项目或大型电厂排放的烟气率先开展百万吨级CCS–EOR全流程示范,发挥引领作用。