中型栓接拼装板沼气反应器设计及壁板优化

洪 岩,乔印虎

(安徽科技学院 机械工程学院,安徽 凤阳 233100)

沼气是种清洁能源[1], 2000年以后欧洲的沼气产业得到了迅猛发展[2],欧洲沼气装备将设计和应用融合,较我国两步分开进行的发展模式自动化程度高很多[3]。现今,国内使用大量钢筋混凝土结构的沼气搅拌反应器,这种反应器制作工期长,建造难度大[4]。本研究设计一种栓接拼装板沼气搅拌反应器,安装方便,并利用ANSYS对反应器壁板进行有限元分析和优化,期望对沼气发酵反应器的设计提供帮助。

1 反应器种类及选型

设计前要考虑以下基本要求:

(1) 保证罐体的强度和刚度要求,确保安全可靠;

(2) 在满足沼气发酵的温度状态下,为保证发酵物混合均匀,需要在罐中安装搅拌装置[5];

(3) 控制反应器成本,经济性要好。

TS浓度较高时,根据大中型沼气工程技术规范[6]要求,应采用完全混合式厌氧反应器(CSTR)、升流式固体反应器(USR)、或者高浓度推流式反应器(HCPF)。USR反应器结构简单,发酵物料从底部进入反应器,物料比重大,在重力作用下,下降堆积在反应器底部与活性污泥接触发酵,反应器内没有搅拌装置。HCPF反应器又称管式反应器,一般横置利用推力将原料推入反应器,进入物料粒子与排出物料粒子的顺序相同,原料的分散作用主要集中在横向,纵向的分离作用很小,分散时需要强大的推力。CSTR反应器又称连续搅拌反应器,加入固液两相物料,电机连接减速器再连接搅拌轴或电机直接带动搅拌轴转动,桨叶随轴旋转,在反应器内形成湍流,固液两相在此条件下混合形成悬浮液。

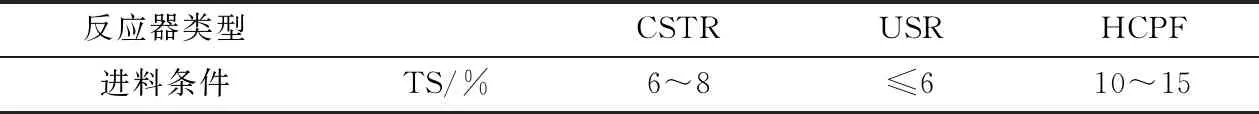

通过对比分析,CSTR反应器的分散作用比另外两种强,在能耗方面,HCPF能耗最高,CSTR次之,USR的能耗最低。按照大中型沼气工程技术规范[6],TS浓度的不同对反应器选择影响,见表1,综合考虑,本设计采用CSTR反应器。

表1 厌氧反应器的设计类型Table 1 Design type of anaerobic reactor

由表2所示,单个反应器容积大于50 m3或日产量大于50 m3且小于500 m3的为中型沼气反应器,单个反应器容积或日产气量大于500 m3的为大型沼气反应器,根据反应器体积合理设计反应器直径和高。

表2 沼气反应器规模表Table 2 Biogas reactor scale table

拼装板反应器是利用螺栓紧固而成的[7],罐体的设计采用钢板拼接,接口处使用螺栓连接并内壁涂抹密封胶,保证强度和密封性。

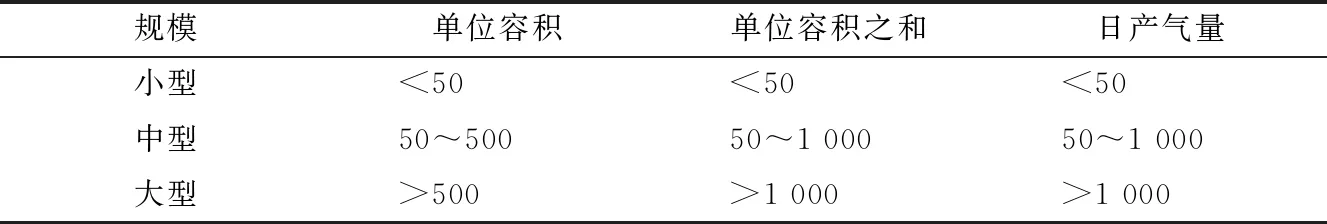

2 材料选择

按照规定,钢制结构的厌氧发酵反应器材料一般选用Q235(低碳钢)、Q345(低碳钢)、45号钢(中碳钢)和不锈钢。但是在选择材料时,需要对比Q235、Q345、45号钢(中碳钢)和不锈钢的优缺点来合理选择,详见表3。

表3 钢材优缺点对比Table 3 Comparison of advantages and disadvantages of steel

选择材料时考虑焊接性能、耐腐蚀性能、耐热性能和力学性能等因素,低碳钢能更好地满足性能要求,但是低碳钢比中碳钢成本高,考虑整体效益,选择45号钢并调制处理,这样既可以在一定程度上保证强度要求,又能降低成本。

3 反应器参数设计

3.1 总体尺寸及水力停留时间

中型沼气发酵罐一般直径大小不超8 m,高径比一般为1∶1,反应器容积计算,沼气罐的容积是两个罐盖1、3的容积和中间圆柱体2的容积V1、V2、V3之和[8]。即:V=V1+V2+V3

(1)

其中,V为储气罐的容积;V1为中间圆柱体的容积;V2为端盖的容积;V3为底盖的容积。

厌氧反应器有效容积可以通过多相发酵液水力停留时间确定:V0=Qθ

(2)

其中,V0为厌氧反应器总的有效容积;Q为为厌氧反应器的设计流量;θ为为厌氧反应器的水力停留时间。

3.2 搅拌系统设计

沼气发酵罐中充满了多相流体,在发酵过程中需要进行搅拌来保证发酵的充分进行和固液的均匀融合,这种流体需要低速大扭矩的动力输出才能搅动至均匀,一般各部分之间采用链传动或带传动,链传动固定传动比效果比带传动强,但链的质量远高于皮带,因此耗能更大,综合考虑经济效益和使用要求,选择齿带连接传动机构各个部分比较合适。

搅拌传动系统传动如图1所示:

图1 传动系统示意图Fig.1 Schematic diagram of transmission system

3.2.1 搅拌系统功率计算 电机输出功率可以通过以下公式进行估算:

P=Npρn3d5

(3)

其中,由于沼液搅拌属于多相流问题,多相流的密度只能通过近似得到,沼液混合后,水的比重远高于其他发酵原料,一般以近似水的密度计算,沼液其他物料占比较高时,适当增大即可。

搅拌桨的转速和搅拌桨的直径获取相较容易,所以功率的关键设计内容就在于多相流搅拌的搅拌功率数Np的计算:

(4)

(5)

(6)

(7)

(8)

其中,Re为多相流沼液搅拌的雷诺数,可以近似获取;θ为反应器内搅拌桨的倾角角度;b为反应器中设置搅拌桨叶的宽度;d为反应器中设置搅拌桨叶的物理直径;D为栓接拼装板反应器的直径;η为多相流发酵液的粘度。

由于搅拌传动系统的各部位仅为串联,传动装置的总效率[9-10]:η=η1×η2×η3

(9)

其中,η1为齿带传动效率;η2为齿轮传动效率;η3为滚动轴承效率。

3.2.2 搅拌轴的设计计算 在反应器内进行搅拌过程中,搅拌轴受到多相流的反作用力,具体的力大小难以通过公式进行计算,只能依靠经验估计多相流对搅拌桨的反作用力,空心轴在保证力学性能的同时可以有效减小质量,因此搅拌轴设计一般选择为空心圆截面形状,根据轴的内外径、轴长和材料属性对搅拌轴进行校核。

(10)

其中,T为轴在危险截面处的最大扭矩;Wp为扭转截面系数。

(11)

(12)

满足强度要求的轴才能正常工作[11]。

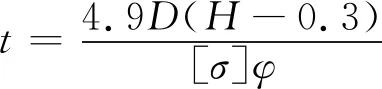

4 壁板设计

采用固定设计点的方法进行计算,其计算公式:

(13)

其中,t为壁板的厚度,H为计算液位的高度,D为反应器内径大小,[σ]为中温发酵时壁板的许用应力,φ为焊接接头系数,设计底圈壁板时,取φ为0.85,底圈以外的壁板设计,取φ为0.9,当使用螺栓进行固定时,取φ为1。

发酵液的密度略大于水,具体数值根据实际情况增加即可,本文取密度为1 300 kg/m3。

由于在钢板加工过程中容易产生偏差,以及使用过程中各种腐蚀液对钢板腐蚀造成的损耗,因此设计加入壁板附加值C[12]:C=C1+C2+C3;

(14)

(15)

(16)

只有满足反应器圆筒内部应力小于中温发酵反应器拼装板的许用压力,反应器可靠性才能得到保证。

5 拼装板设计

栓接拼装板反应器是利用标准钢板边缘打孔,利用螺栓将若干块拼装板连接而成的钢板个数可以通过所需反应器直径来确定:D=钢板有效长度×钢板个数/3.14;

(17)

壁板纵向所需螺栓连接个数计算:选取标准M12螺栓进行计算,螺栓9.8级抗拉强度σ拉取900 MPa,螺栓的安全系数取4,p为反应器内壁所受静液压力,p=ρgh。所选螺栓预紧力计算:

(18)

(19)

(20)

其中,a为钢板搭接长度,b为钢板宽度,根据螺栓数量来决定安装时竖缝的螺栓安装排数。

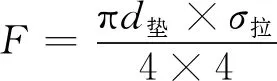

6 反应器安装

按照大中型沼气工程技术规范[6],厌氧反应器安装在钢筋混凝土基础上,基础外圆直径应大于设备主体直径500 mm以上,壁板与水泥混凝土的安装使用二次浇灌(图2),反应器安装使用拼接板,拼接板之间安装内部使用密封胶涂抹和栓接。除顶端和底端拼装板,其余栓接拼装板对称减角,顶部拼装板保留上部角不切除,底部拼装板保留底部角不切除,具体大小根据实际需要确定,每两圈都设置一圈竖缝加强筋,尺寸根据拼装板的长度设计,在加强筋处打长圆孔以补偿加强筋时的错位,栓接拼装板反应器安装应尽量避免焊接。

图2 二次浇筑图Fig.2 Second pouring diagram

7 栓接拼装板静力分析及优化

根据大中型沼气工程技术规范[6],发酵液液面高度不限,沼气反应器需要进行发酵,需要留有合适的气体容积,为了提高可靠性,根据发酵液充满反应器进行分析:

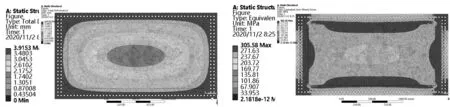

使用NX软件建立三维模型[14],再使用ANSYS软件对拼装板进行静态分析[15],反应器底部边缘拼装板所受静液压力最大,选择底部边缘拼装板进行分析[14],设发酵液密度为1.3 g/cm3,液柱高度为5 000 mm,拼装板长宽为2 500 mm×1 250 mm,厚度设为20 mm,查找资料[11],45号钢的屈服极限355 MPa,根据拼装板安装,对拼装版重叠部分进行划分,加载静液压力,生成网格,使用求解器计算,结果如下:

图3 标准拼装板形变图和等效应力图Fig.3 Standard assembly plate deformation diagram and iso-effect diagram

仿真结果显示,变形主要集中在拼装板的中部,von-mises最大等效应力在螺栓安装位置,由于安装时螺栓位置有两种拼装板重叠,故此螺栓安装位置安全,拼装板中部von-mises等效大小为98.23 MPa,远低于材料的屈服极限355 MPa,拼装板能够正常工作。

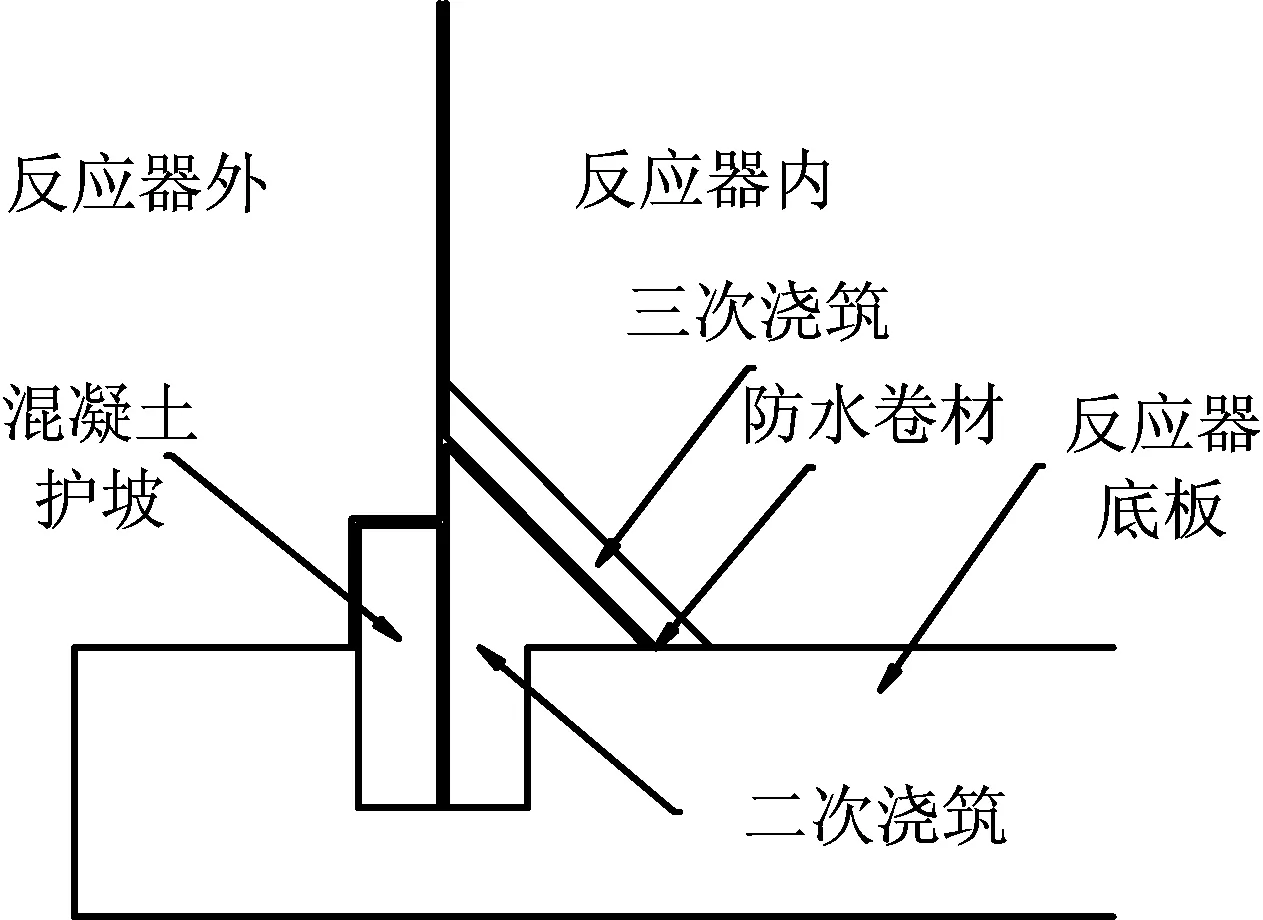

根据应力分布情况对拼装板进行优化,在原拼装板内部开始厚度0~5 mm位置进行重新设计,分别是一阶矩形、一阶椭圆、等值二阶矩形、等值二阶椭圆,结果见图4,进行静力学分析,结果见图5。

图4 一阶矩形、一阶椭圆、等值二阶矩形和等值二阶椭圆优化图Fig.4 Optimization diagram of first order rectangle, first order ellipse, equivalent second order rectangle and equivalent second order ellipse

图5 优化一阶矩形拼装板形变和等效应力图Fig.5 The deformation and isotropic effect diagram of the first order rectangular assembly plate are optimized

图8 优化二阶椭圆拼装板形变和等效应力图Fig.8 The deformation and isotropic effect diagram of the second order elliptic assembly plate are optimized

分析:比较4种优化方式,von-Mises等效应力依然集中在拼装板中间位置和螺栓固定位置,拼装板中间位置所受von-Mises等效应力和形变量从小到大依次为一阶矩形、一阶椭圆、等值二阶矩形、等值二阶椭圆,最大von-Mises应力都低于材料的屈服极限,能够满足工况要求。

一阶矩形拼装板所受von-Mises等效应力略小于一阶椭圆拼装板,但两者间差距对屈服极限来看几乎可以忽略;观察两者的应力分布情况,一阶椭圆拼装板应力集中在椭圆范围内,而且一阶椭圆拼装板较薄部分低应力区域多于一阶矩形拼装板,能更有效降低拼装板较薄部分承担的应力。

对比等值二阶椭圆拼装板和等值二阶矩形拼装板von-Mises等效应力及应力分布情况,等值二阶椭圆拼装板中部von-Mises等效应力和形变都略高于等值矩形二阶拼装板,观察两者应力分布,等值二阶椭圆拼装板中部高应力区域的区域明显小于等值二阶矩形拼装板,低应力区域范围比等值二阶矩形拼装板,对应力的集中效果更好。

将一阶椭圆拼装板和等值二阶椭圆拼装板对比发现,一阶椭圆拼装板所受应力能够更好的分散在板材较厚的位置,各部分承担的应力更小,而等值二阶椭圆拼装板的高应力区域更小,集中效果更好,在满足工况要求的情况下考虑经济因素,这四种优化方式,选择等值二阶拼装板的更好。

8 结论

椭圆的优化方式能够将低应力区域更多分布在拼装板较薄部分上,满足工况要求的情况下,耗材比矩形优化方式少,经济效益更好;等值二阶优化方式可以对应力集中在拼装板较厚部分的效果更好,在满足工况要求的情况下,耗材比一阶优化方式少,经济效益更高。

根据应力分布方向进行优化可以有效提升优化效果,本文优化效果仅能针对理论方面进行,实际具体使用效果还需要在今后实际应用中才能确定。