FPCB用耐高温承载膜的制备及应用研究

左 陈 李刚林 吴 磊 茹敬宏 伍宏奎

(广东生益科技股份有限公司 国家电子电路基材工程技术研究中心,广东 东莞 523808)

0 前言

电子产品正朝着轻、薄、短、小方向发展,推动了FCCL及相关材料的薄型化。然而,挠性覆铜板(FCCL)及相关材料薄型化却增加了下游挠性印制板(FPCB)厂家的操作难度,降低了其生产效率和合格率[1]。在超薄材料表面贴覆一层承载膜,以增加材料的厚度和刚性,可有效改善下游客户的操作性、提高生产效率和合格率。FPCB产品对位精准度高、加工压合温度高、需经历湿流程,这就要求所用承载膜具有良好的尺寸稳定性、耐热性和优异的耐化学性[2]。

承载膜是在基膜表面涂覆一层压敏胶制成,常见的基膜主要有PE膜、CPP膜、PET膜和PI膜等[2]。其中PE和CPP膜价格较低,但耐热性和尺寸稳定性较差,难以用于FPCB领域;PI膜具有优异的耐热性和尺寸稳定性,但价格昂贵,采用PI膜制备承载膜给FPCB客户带来显著成本增加,难以接受;PET膜则价格适中,且具有良好的耐热性和尺寸稳定性,在FPCB用承载膜领域中应用最为广泛[3]-[5]。

压敏胶是一种对压力非常敏感且可永久黏合的胶粘剂,仅需轻微的手指按压力,便可以粘接不同种类的基材。压敏胶按化学结构可以分为橡胶型和丙烯酸酯型,其中橡胶型的涂布工艺复杂,应用较少;丙烯酸酯类压敏胶主要是由丙烯酸酯类和其他带有乙烯基单体聚合而成,是目前应用范围最广的压敏胶,具有优异的耐候性和耐热性[7]。丙烯酸酯类压敏胶按聚合方法和溶剂类型可以分为乳液型和溶剂型;乳液型丙烯酸酯类压敏胶环保、成本低,但耐热性、剥离强度和内聚强度不如溶剂型丙烯酸酯类压敏胶[8]-[10]。

本文合成一种耐高温溶剂型丙烯酸酯压敏胶,并以PET膜作为基膜,开发一种尺寸收缩小、粘性适中、耐化学性能优异和高温处理后不留残胶的承载膜,以满足下游FPCB厂家应对超薄材料的操作要求。

1 实验部分

1.1 主要原材料

丙烯酸酯单体、引发剂、固化剂、助剂及溶剂等;PET膜、离型膜、覆盖膜及其挠性覆铜板。

1.2 承载膜制备

1.2.1 聚丙烯酸酯合成

将丙烯酸酯单体、1/3引发剂及溶剂加入到带有机械搅拌和冷凝装置的烧瓶中,搅拌并升温至65 ℃,反应2 h;然后再加入1/3引发剂,继续搅拌并升温至75 ℃,反应1 h后,加入剩余的1/3引发剂,继续保温反应4 h,停止反应后即得到粘稠状聚丙烯酸酯溶液。

1.2.2 聚丙烯酸酯压敏胶配制及承载膜制备

(1)聚丙烯酸酯压敏胶配制:按一定配比将聚丙烯酸酯、固化剂及其助剂混合,并搅拌均匀,即得到溶剂型聚丙烯酸酯压敏胶。

(2)承载膜制备:将聚丙烯酸酯压敏胶涂布在厚度为50 μm PET膜表面,于120 ℃干燥5 min以除去溶剂并初步交联,控制干胶厚度为5 μm,然后与离型膜复合,置于50 ℃烘箱中熟化2天,即得到承载膜。

1.3 承载膜贴合

将承载膜撕掉离型膜,然后以卷对卷的生产方式,将承载膜分别与覆盖膜及FCCL的PI面贴合,贴合温度为50 ℃,贴合压力为0.1 MPa。

1.4 性能测试

(1)尺寸稳定性:按照IPC-TM-650 2.2.4标准测试烘后的尺寸稳定性。

(2)剥离强度:按照GB/T 2792-1998标准测试A态及高温压合后的剥离强度。压合条件为快压,温度180 ℃,预压10 s,预压压力10 kgf,成型压120 s,成型压力100 kgf。

(3)耐化学性:将贴合承载膜的覆盖膜及FCCL在23 ℃±1 ℃、50%±5%RH环境中放置1小时,然后分别置于pH为13的NaOH溶液和pH为2的HCl溶液中处理1 h后,观察样品边沿是否有液体渗入等不良表观现象。

(4)抗污染性:将贴合承载膜的覆盖膜及FCCL样品高温压合,撕掉承载膜后,观察是否有残胶。压合条件为快压,温度180 ℃,预压10 s,预压压力10 kgf,成型压120 s,成型压力100 kgf。

2 结果与讨论

2.1 尺寸稳定性

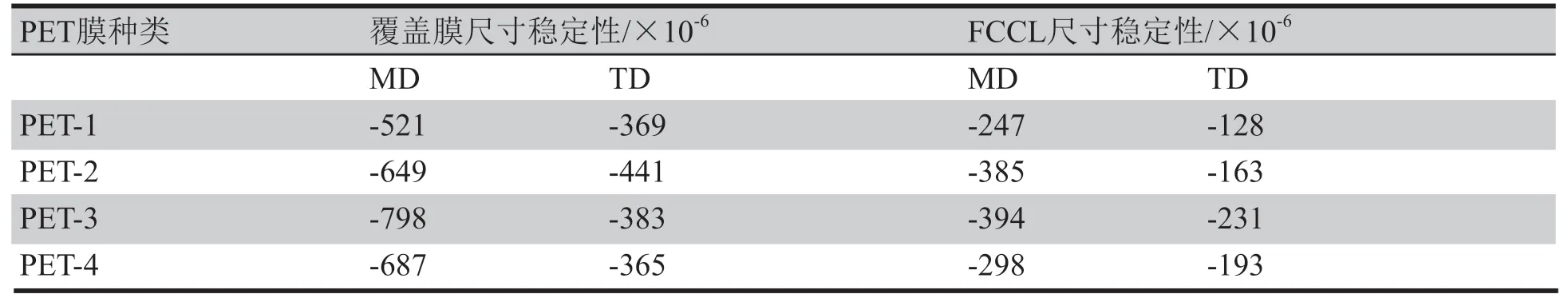

选取四种不同型号的PET膜,涂布聚丙烯酸酯压敏胶,干燥并熟化后分别与覆盖膜、FCCL贴合,分别标识为PET-1、PET-2、PET-3及PET-4,测试尺寸稳定性,结果(见表1)。

由表1可知,在高温下,贴合承载膜的覆盖膜和FCCL在高温下均表现收缩,其中,覆盖膜经纬向的尺寸收缩小于800×100-6,FCCL经纬向的尺寸收缩小于400×100-6,均可以满足FPCB的加工要求。在4种PET膜中,以PET-1制备的承载膜尺寸稳定性最优,因此优选PET-1作为承载膜用基膜。

2.2 剥离强度

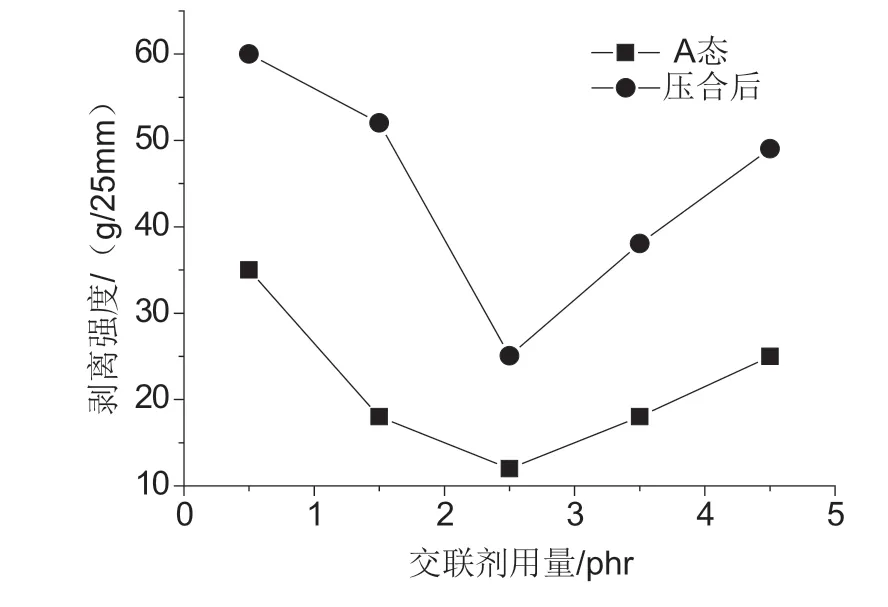

承载膜应用于改善超薄覆盖膜及FCCL的操作性,要求具有适中的剥离强度。若剥离强度过低,则在FPCB加工过程中容易分层,从而导致材料产生褶皱及药水渗入;若剥离强度过高,则在加工完成之后,会使得撕膜困难,并易在材料表面遗留残胶。根据FPCB应用经验,承载膜的剥离强度在10~30 g/25mm之间具有最佳的使用效果。不同固化剂用量对承载膜剥离强度的影响(见图1)。

由图1可知,随着固化剂用量增加,A态及压合后的剥离强度均呈现先降低后增大的趋势,在固化剂用量为2.5份时,A态及压合后的剥离强度最低,分别为12 g/25 mm和25 g/25 mm。这是因为在固化剂用量较少时,随着固化剂用量的增加,压敏胶的流动性变差使得浸润性不足是影响承载膜剥离强度的主要因素,从而导致剥离强度随固化剂用量增加而降低;而在固化剂用量大于2.5 phr时,随着固化剂用量增加,压敏胶的内聚强度增大则成为影响承载膜剥离强度的主要因素,从而导致剥离强度随固化剂用量增加而增大。此外,在相同的固化剂用量下,高温压合后的剥离强度均大于A态剥离强度,这是因为在高温压合过程中,压敏胶的流动性增大,对PI面的浸润性变好,从而导致剥离强度上升。

2.3 耐化学性

由于FPCB加工制程中需要使用大量酸性或碱性溶液,用于FPCB的承载膜必须要具备良好的耐化学性,否则容易导致分层及药水渗入等不良现象,从而影响产品合格率。将贴合承载膜的覆盖膜及FCCL在23±1 ℃、50%±5%RH环境中放置1 h,然后分别置于pH为13的NaOH溶液和pH为2的HCl溶液中处理1 h,取出观察是否有溶液渗入等不良现象,结果(见表2)。

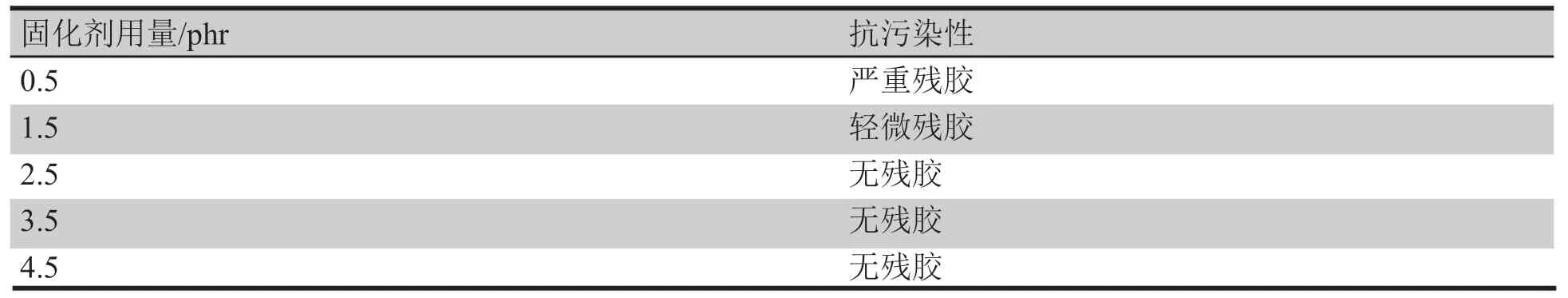

由表2可知,随着固化剂用量增加,承载膜的溶液渗入变少,其耐化学性变优。当固化剂用量为0.5份时,此时压敏胶的交联密度极低,因此出现了溶液严重渗入情况。当固化剂用量为1.5份时,压敏胶的交联密度有所提高,溶液渗入较少;当固化剂用量大于2.5份时,压敏胶的交联密度较高,此时无溶液渗入,具有优异的耐化学性。

表1 尺寸稳定性

图1 固化剂用量对承载膜剥离强度的影响

表2 承载膜耐化学性

2.4 抗污染性

在FPC的加工制程中,承载膜只是作为一种辅料用于改善操作性而存在,因此,在FPCB加工完成之后,需要将承载膜撕除,且不能对FPC表面产生污染、残留胶粘剂。将贴合承载膜的覆盖膜及FCCL于高温下压合,撕掉承载膜后,观察是否有残胶,结果见表3。的流动性较差,与PI面的浸润性相对不足,在撕掉承载膜时,则无胶粘剂残留,具有较好的抗污染性。

3 结论

合成一种溶剂型聚丙烯酸酯,制备一种丙烯酸压敏胶。优选一种低收缩PET膜,并在其表面涂覆丙烯酸压敏胶制备承载膜,可使贴合承载膜的覆盖膜及FCCL的经纬向尺寸收缩分别小于800×10-6和400×10-6;当固化剂用量为2.5份时,A态及高温压合后的剥离强度分别为12g/25 mm和25 g/25 mm,具有优异的耐化学性和抗污染性,满足FPCB的加工应用要求。

表3 承载膜的抗污染性

由表3可知,随着固化剂用量增加,承载膜的抗污染性变优。当固化剂用量为0.5份时,撕掉承载膜后,FPC表面残胶严重;当固化剂用量为1.5份时,撕掉承载膜后,FPCB表面只存在轻微残胶;而当固化剂用量大于2.5份时,撕掉承载膜后,FPC表面无残胶,具有优异的抗污染性。这是因为当固化剂用量为0.5份时,压敏胶的交联密度低、内聚强度不足,在高温压合过程中,胶粘剂流动性较大,与PI面的浸润性较好,从而产生较大的粘结力,在撕掉承载膜时容易导致胶粘剂残留;而随着固化剂用量增加,压敏胶的交联密度和内聚强度均增大,在高温压合过程中,胶粘剂