金属与复合材料搅拌摩擦搭接焊的研究现状

刘景麟,吕赞,王留芳

(沈阳航空航天大学,沈阳 110136)

聚合物及其复合材料具有密度低、比强度高、比模量高和比吸能高等特点,是国防与国民经济建设不可或缺的战略性关键材料,复合材料的应用也是世界发展高新科技、国防尖端技术的重点[1—2]。在第二代战斗机到第四代战斗机减重方面,复合材料的应用做出了巨大贡献[3]。此外,铝合金是应用广泛的轻质金属,在航空航天、船舶和医疗等领域已经得到广泛的使用[4—5]。在保证结构质量的前提下,使用复合材料代替密度较大的金属与铝合金相连可实现轻量化混合结构。轻量化混合结构的应用与发展不仅可以推动飞机机动性能的提升,还可以有效减少燃料消耗以及二氧化碳的排放[6—7]。未来飞机将要大量的使用金属与复合材料混合结构,例如空客A30X等[8]。近年来,新能源汽车的销售量逐渐增加,但是其中的大型电池和储罐重量较大,不利于产品轻量化,因此在未来采用碳和玻璃纤维增强复合材料部件与铝、镁等轻质合金混合结构代替现有大重量结构,可以极大减轻汽车重量[9]。

金属/聚合物和金属/复合材料的连接具有较大的挑战性,因为金属与复合材料的物理化学差异性较大[10—13]。目前,金属与聚合物的连接主要方式有胶接[9,14]、机械连接[15]及焊接[16—17]。胶接的方式具有连接前表面处理工艺复杂、固化时间长、接头强度低以及胶粘剂在酸碱环境下会出现老化等问题。机械连接过程中难以避免地会对材料产生破坏,会出现严重的应力集中区域。同时,铆钉和螺栓会增加结构的重量。目前连接金属与复合材料的焊接方式通常有超声波焊接与激光焊接。超声波焊接方式虽然可以获得质量良好的接头,但是对板厚较大的试件难以实现有效连接[18—19]。激光焊接产生的高温会烧蚀复合材料,进而产生气孔,严重降低接头的力学性能[11,20]。搅拌摩擦焊技术作为一种固相连接技术,且焊接过程具有环保以及焊后接头性能好等特点,在焊接性能差异较大的异种材料方面具有得天独厚的优势[21—22]。

搅拌摩擦焊过程中的摩擦热可有效提高复合材料分子与金属原子之间的相互扩散,且金属的大塑性变形可以增加接头的机械互锁能力。文中从金属与复合材料搅拌摩擦焊搭界接头的形式、焊具的设计、参数的选取以及连接机制等方面进行了系统的综述。此外,提出了金属与复合材料搅拌摩擦焊的未来发展与挑战。

1 接头形式

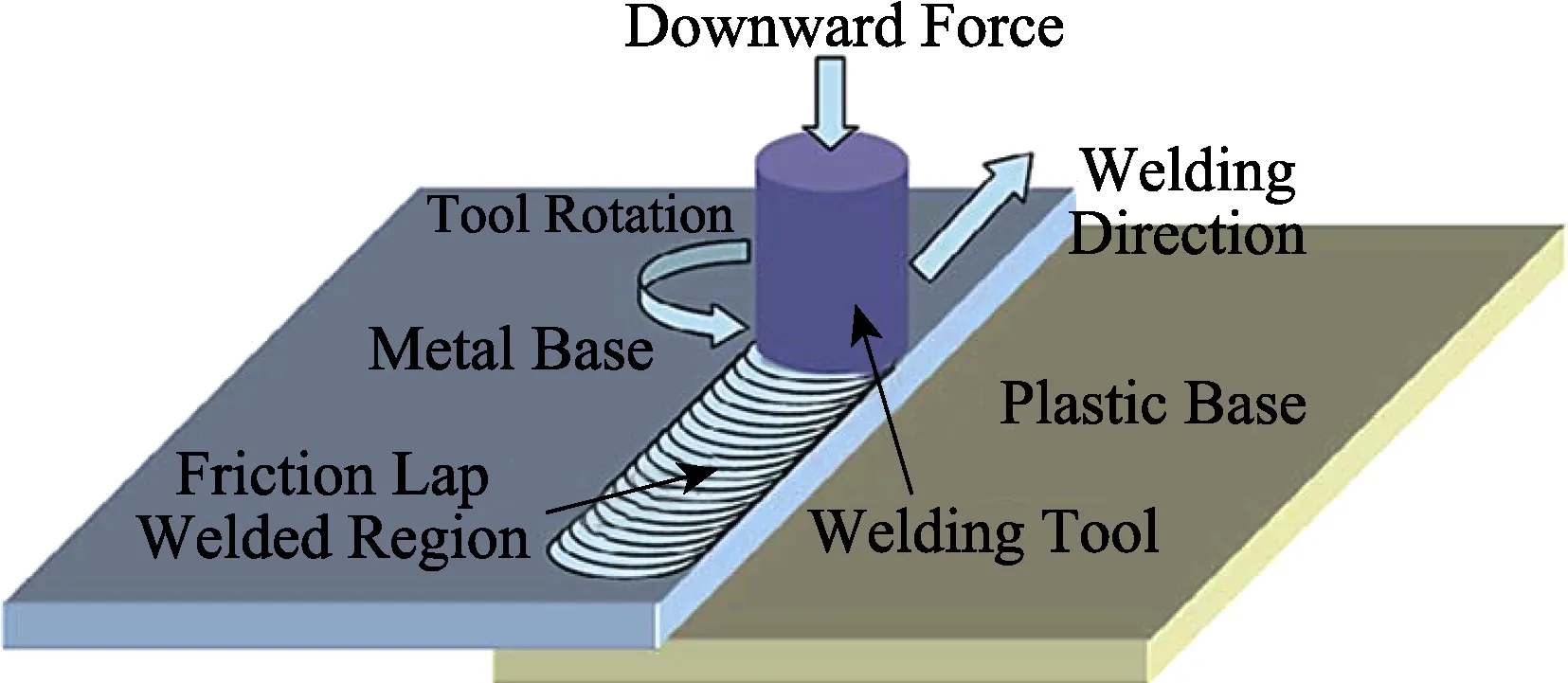

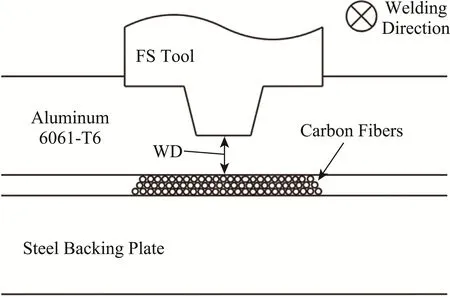

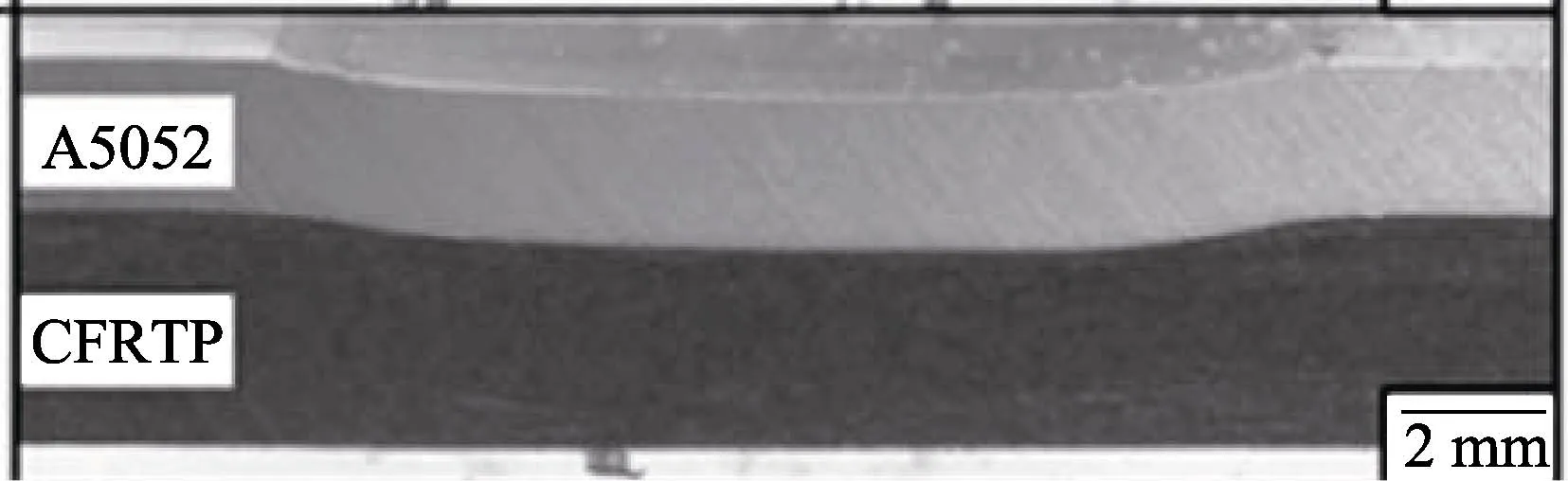

搅拌摩擦搭界焊示意图如图1 所示[23]。根据搅拌针扎入深度可以将接头分为不扎透上板与扎透上板两种形式。搅拌针不扎透上板时,搅拌头仅在上板旋转,沿焊缝进行搅拌摩擦加工。由于上板具有较好的热传导性能,金属与复合材料的界面处会出现一个较薄的熔化层,熔化的复合材料在搅拌头顶锻作用下会填充金属表面的微观孔隙,待界面处熔化的材料重新固化后可以实现连接。若焊接中使用无针搅拌头,材料流动会受到限制,进而限制焊接材料的厚度。若采用有针搅拌头,可以通过调节搅拌针尖端到界面处的距离控制界面处的温度,以增加上板的可焊厚度。当复合材料作为上板时,不适合采用这种方法,因为复合材料具有导热性较小的特点,界面处难以获得足够熔化的材料。此外,搅拌头的搅拌作用会破坏上板中的长纤维,严重降低其承载能力。Franke 等[22]提出了通过搅拌摩擦的方式实现6061-T6Al 合金在碳纤维的固相渗透,焊接中搅拌头不扎透上板,图2 为焊接示意图。Nagatsuka 等[24]采用搅拌针不扎透上板的方式对A5056 铝合金与碳纤维增强尼龙6 进行连接,获得横截面形貌如图3 所示。可以看出,焊后两侧飞边较小,但是焊缝内凹比较明显,这是因为复合材料作为下板难以提供足够的背部支撑。

图1 金属与复合材料搅拌摩擦搭界焊示意图[23]Fig.1 Schematic diagram of friction stir lap welding between metal and composite materials

图2 6061-T6 铝合金在碳纤维中的固相渗透摩擦搅拌焊示意图[22]Fig.2 Schematic diagram of solid state infiltration of 6061-T6 aluminum alloy into carbon fibers via friction stir welding

图3 搅拌针不扎透上板横截面形貌[24]Fig.3 Cross-sectional morphology of the upper sheet not penetrated by rotating tool

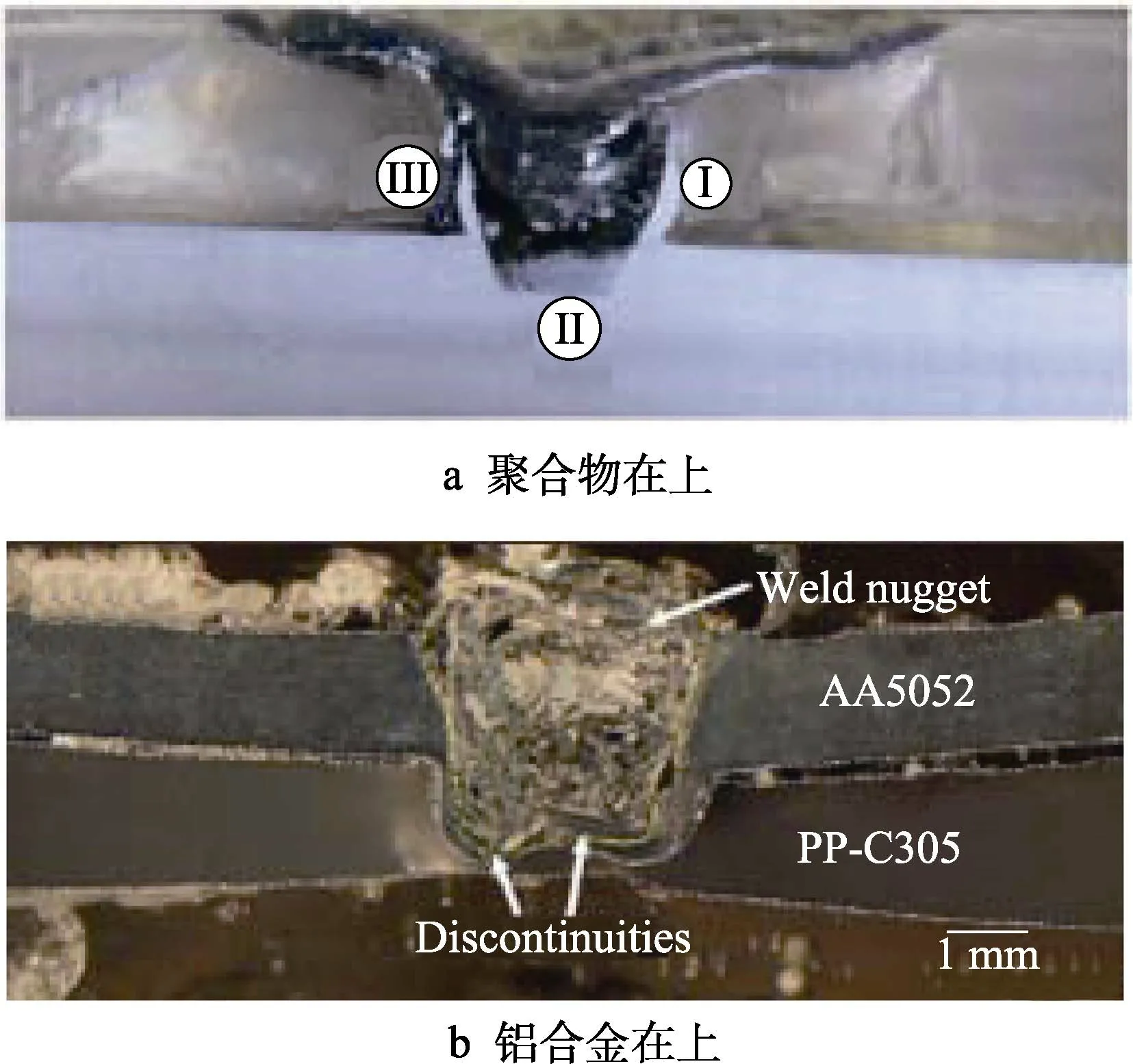

当搅拌针扎透上板时,搅拌针将上下板材料进行充分混合,同时,界面处会出现金属锚结构,可以有效增加接头机械互锁能力。与不扎透上板材相比,扎透上板的方法可以实现金属在上与复合材料在上两种搭接形式的接头。Ratanathavorn 等[25]实现了PMMA 与铝合金的焊接,表面成形如图4a 所示,接头显示复合材料作为上板时焊缝出现较大的凹陷,且焊核区的颜色较深,是因为金属与聚合物充分混合,在焊缝处重新固化形成新的复合材料。图 4b 为Shanmiri 等[26]采用搅拌头扎透上铝合金板获得的横截面,相比于复合材料作为上板,焊缝没有明显的凹陷,在搅拌针的作用下,金属颗粒均匀分布在焊核区域。搅拌针扎透上板,在搅拌针的作用下,界面处材料发生迁移,在前进侧与后退侧产生锚结构,增加接头的机械互锁能力。

图4 搅拌针扎透上板情况下的横截面形貌[25—26]Fig.4 Cross-sectional morphology of the upper sheet penetrated by rotating tool

2 焊具设计

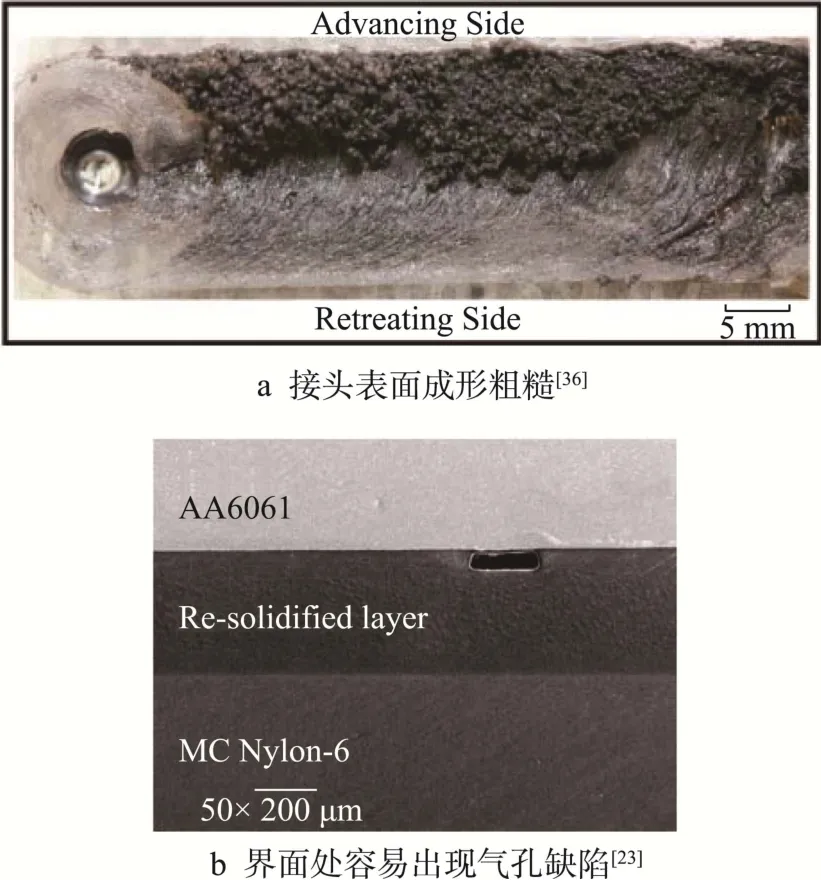

由于复合材料的熔点较低,在焊接中搅拌头作用区域的材料会因为熔化而沿搅拌头边缘溢出焊缝,在焊缝两侧产生飞边以及焊缝表面产生粗糙的瘤状物,如图5a 所示[23,26—27]。此外,焊缝处材料溢出过多会使焊缝内部产生气孔等缺陷。Nagatsuka 等[23—24]对碳纤维增强聚合物与5052 铝合金进行搅拌摩擦搭接焊,发现焊缝内部的气孔等缺陷会严重降低接头的拉伸剪切性能。为了避免这些缺陷的产生,提高接头质量,可以通过优化搅拌头形貌及尺寸来实现。Ji 等[28]和Kumar 等[29]报道了搅拌头形貌对材料的流动行为会产生较大影响,选择合适的搅拌头有利于扩大焊接工艺窗口。

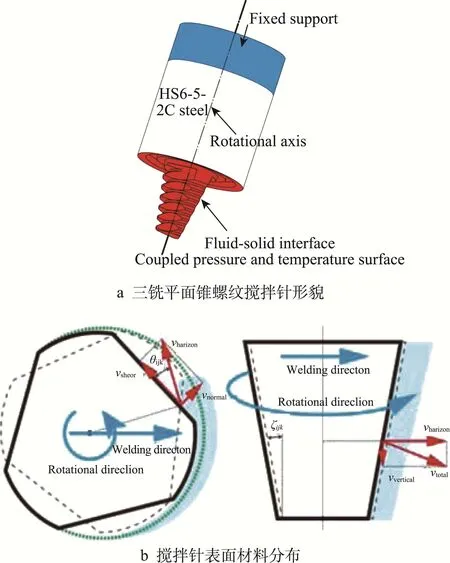

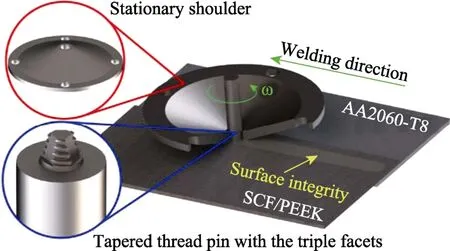

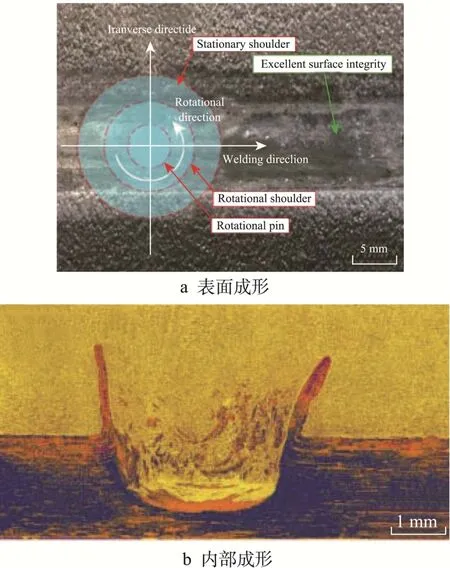

将金属与复合材料连接中出现的钩状结构称为锚结构,锚结构能为金属与复合材料连接接头提供机械作用,以增加接头力学性能[25]。合适的搅拌针可以促进锚结构的产生,甚至增加锚结构的尺寸[30],以增加其机械互锁能力。Huang 等[31]发现三铣平面锥螺纹搅拌针在焊接中可以有效促进材料流动,图6 所示为三铣平面锥螺纹搅拌针形貌及搅拌针表面材料流速分布。Huang 等[32]采用该形貌搅拌针对金属与复合材料进行焊接,发现该搅拌针可以显著增加锚结构的长度,提高接头机械互锁能力,接头成形如图7 所示。此外,三铣平面锥螺纹搅拌针对于材料流动的提高效果明显,两种材料在焊核区域发生剧烈的搅拌混合,且在该搅拌针作用下形成尺寸较大的锚结构。

图5 常规工艺下金属与复合材料搅拌摩擦搭界中容易出现的问题Fig.5 Problems in the friction stir lap joint of metal and composite material under conventional process

图6 三铣平面锥螺纹搅拌针形貌及搅拌针表面材料分布[31]Fig.6 Morphology of tapered thread pin with triple facets and the material flow in the pin surface

图7 三铣平面锥螺纹搅拌头作用下接头成形[32]Fig.7 Joint formation under the effect of tapered thread pin with triple facets

为了获得成形良好的接头,众多学者提出在焊接中采用静止轴肩辅助的方式。Ji 等[33]报道了静止轴肩具有吸热效应、增流效应以及增压效应。静止轴肩的吸热效应可以防止轴肩作用区材料因为温度过高而发生严重软化;增流作用可以有效增加沿板厚方向的材料流动,避免内部缺陷的产生;增压效应在焊接中于表面摩擦,可以获得表面完整性较高的接头。Liu等[34]也指出静止轴肩可以有效防止焊缝处材料溢出。Huang 等[35]采用外部辅助静止轴肩与三铣平面锥螺纹组合的方式对金属与复合材料进行焊接,静止轴肩可对接头的形状与性能进行有效控制,焊接示意图如图8 所示。与常规工艺相比,静止轴肩辅助工艺获得的接头表面光滑,没有出现瘤状物,如图9a 所示。接头内部锚结构高度较大,能有效提升接头的抗拉强度,如图9b 所示。

3 焊接参数

图8 静止轴肩辅助金属与复合材料的搅拌摩擦搭界焊示意图[35]Fig.8 Schematic diagram of friction stir lap welding assisted by stationary shoulder between metal and composite materials

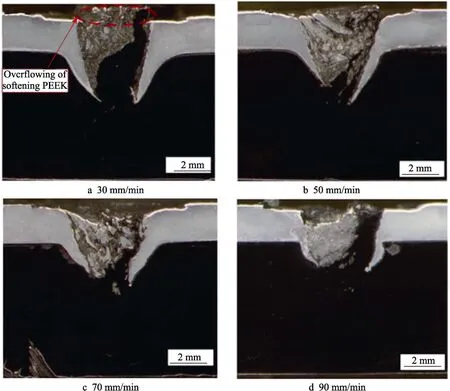

在焊具形貌及尺寸一定的情况下,焊接参数直接影响焊接温度以及材料流动行为。目前,学者已在旋转速度、焊接速度、轴肩下压量以及主轴倾角等方面进行了系统的研究,发现不合适的焊接参数会使接头中出现氧化、气泡以及裂纹等缺陷,影响接头的力学性能。焊接中气孔的压力会使焊核中材料溢出焊缝,同时会降低接头的承载面积。Liu 等[23]在焊接参数对气泡形成影响方面做出了相关工作,他们指出提高焊接速度可以有效控制气泡的生成。同时,增加转速可以增加焊缝内材料塑性流动,进而可以将气泡挤出焊缝。

图9 静止轴肩辅助工艺下的接头成形[35]Fig.9 Joint formation assisted by stationary shoulder

焊接参数对接头中锚结构的形成以及微纳米化学结合具有较大的影响作用。合适的参数可以有效提高锚结构尺寸以及增加微纳米化学结合强度,从而获得高强度接头。Derazkola 等[36]对铝-镁合金板(AA5058)和聚甲基丙烯酸甲酯(PMMA)进行了焊接,发现锚结构这种宏观机械互锁以及界面微观纳米化学结合主要受主轴倾角的影响,并指出主轴倾角为2°,轴肩下压量为0.2 mm 时获得的接头强度较好。Khodabakhshi 等[37]指出金属与聚合物的连接中,较高的转速可以获得尺寸较大锚结构,增加接头的机械互锁能力,有利于力学性能的提升。Huang 等[32]报道了焊速的提升不利于锚结构尺寸的改善,因为焊速的提高降低了焊核区的宽度。此外,焊接速度较高导致焊缝前端预热不足,难以提高锚结构的高度。Derazkola等[27]研究了铝镁合金与聚甲基丙烯酸甲酯片材进行搅拌摩擦焊的可行性。对搅拌摩擦焊接过程中金属与聚合物的混合流动模式进行了分析,发现接头强度取决于工艺参数。当转速为1600 r/min 和焊速为25 mm/min 时,接头强度最大,约为最弱母材的60%。

焊接参数对接头的断裂方式同样会产生影响。Ratanathavor 等[25]研究了焊速较慢和搅拌针尖端到下板背部距离(DTB)对接头断裂形式的影响,发现断裂有两种机制,DTB 较小时沿断裂发生在铝与搅拌区边界,DTB 较大时断裂发生在聚合物上。

综上可知,合理的工艺参数可以极大提高接头质量。适当提高转速和降低焊速有利于接头内气泡的消除,增加有效承载面积;增加接头内部锚结构的尺寸,可以提高接头内的机械互锁能力。

4 连接机制

机械互锁是金属与复合材料连接中主要的连接机制之一,分为微观机械互锁与宏观机械互锁[37]。在搅拌针不扎透上金属板时,熔化的聚合物填充在聚合物与金属搭接界面的孔隙,且重新固化后形成微观机械互锁。此外,Derazkola 等[36]、Yusoff 等[38]和Lambiase 等[6]采用搅拌针不扎透上金属板的情况下实现金属与复合材料的连接,且焊前将金属表面进行预处理形成微观通道,以增加界面处的微观机械互锁能力。Yusof 等[38—39]发现金属表面经过处理后接头性能会得到显著提升。目前常用的表面处理方式包括喷丸处理、阳极氧化以及电化学处理等方式。采用喷丸处理可以有效增加金属表面的粗糙度,同时增加连接区域面积,可以促进熔化的聚合物在连接界面处的润湿性[40],在增加失效载荷方面效果显著。阳极氧化处理可以在金属表面形成一层具有微小孔隙的氧化层,熔化聚合物与氧化层粘结后形成微观机械互锁结构有利于接头抗拉强度的提升[41]。

在搅拌针扎透上板时,形成的铝锚结构会在接头中形成较强的宏观机械互锁结构。Melander 等[25]表明,铝锚引起的机械联锁改善了AA6111 和聚苯硫醚(PPS)之间FSLW 接头的拉伸剪切性能。

Khodabakhshi 等[42]在金属与复合材料的连接中发现除微观机械互锁外,范德华力也是重要的连接机制之一。此外,聚合物与金属之间的键合反应同样是提升拉伸性能的关键因素之一。Nagatsuka 等[43]指出复合材料基体中存在的极性官能团可以与金属之间可以形成良好的化学键连接,这对接头强度的提升会起到积极作用。

5 总结与展望

金属与复合材料的搅拌摩擦搭接焊的连接机制为机械互锁、化学键合以及较弱的范德华力,可以通过优化搅拌头形貌及焊接工艺参数提高接头的性能。此外,在搅拌头不扎透上板的情况下,可以通过金属表面预处理增加接头的连接强度。

搅拌摩擦焊在连接金属与长纤维复合材料时,搅拌针扎透上板会对纤维造成破坏,严重影响接头性能,因此,在未来对于长纤维的搅拌摩擦连接方式有待深入研究。此外,金属与复合材料的搅拌摩擦焊处于研究的初级阶段,在机理上缺少深入研究。