纳米级增强体复合硅气凝胶的研究进展

赵洪凯,邵 凯,刘 威

(吉林建筑大学材料科学与工程学院,吉林长春130118)

二氧化硅气凝胶自身脆性大、力学强度过低,导致其应用领域受限。 采用适量的纤维、片层、颗粒等作为增强体与二氧化硅气凝胶进行复合可有效地提升其性能[1-3]。常规的增强体难以均匀分散在硅气凝胶孔隙中,对纳米孔隙增强效果极其有限;另外,凝胶结构因支撑力不足而导致纳米孔收缩甚至崩塌,从而使硅气凝胶的保温隔热能力下降[4-5]。 而采用纳米级材料作为增强体与SiO2气凝胶复合,能够与SiO2气凝胶的纳米孔隙结构相匹配, 更易于均匀分散在纳米级孔隙中起到支撑孔隙提升基体强度的作用。

1 有机纳米纤维复合SiO2 气凝胶

1.1 聚合物纳米纤维复合硅气凝胶

二氧化硅气凝胶在微观层面上是SiO2纳米颗粒之间以颈部连接形式组合并构成纳米级孔隙结构, 其中颈部结构是二氧化硅气凝胶的力学性能薄弱环节。针对脆弱的颈部连接方式,采用聚合物纳米纤维进行增强,能够有效地提升基体强度。聚合物具有高弹性、足够的比强度与模量等优点,且含有大量的活性基团,可以与SiO2凝胶颗粒之间发生物理化学交联,有效增强增韧硅气凝胶脆弱的颈部结构。L.Li 等[6]利用静电纺丝技术制备聚氧化乙烯/聚氨酯(PEO/PU)纳米纤维增强聚二甲基硅氧烷/正硅酸乙酯(PDMS/TEOS)混合硅气凝胶,通过对凝胶时间的控制, 确保PEO/PU 纳米纤维能够均匀分散在凝胶前驱体中。 实验结果证明适量的PEO/PU 纳米纤维加入明显提升了凝胶基体的柔韧性, 并降低了干燥过程中的毛细孔压力, 存在一定的调节孔隙结构作用。由于添加了PEO/PU 纳米纤维,气凝胶薄膜的韧性大大增强,具有了可反复弯曲的特性。 厚度为0.46 mm的纳米纤维凝胶复合膜可弯曲180°不破损,比表面积为(759.35±1.41)m2/g、凝胶孔径为11.6 nm。 Q.Chen等[7]以电纺聚偏氟乙烯(PVDF)纳米纤维网作为增强体与SiO2气凝胶原位复合, 实验结果表明PVDF纳米纤维网络结构中填充SiO2粒子可使该凝胶体系导热系数降低至0.029 W/(m·K), 且相对于纯硅气凝胶在力学性能方面表现优异,抗拉强度可达到1.7 MPa、 抗压强度达到3.5 MPa、 抗弯折强度达到6.3 MPa。 H.Wu 等[8-9]采用静电纺丝工艺制备PVDF纳米纤维、PVDF 微粒子及PVDF 纳米纤维/微粒子增强增韧SiO2气凝胶, 检测表明PVDF 纳米纤维/SiO2复合气凝胶的性能最优,PVDF 纤维能够有效地提高气凝胶基体的强度和柔韧性, 抗拉强度为1.03 MPa、弯曲强度为1.1 MPa;PVDF/SiO2复合气凝胶导热系数最低为0.027 W/(m·K), 与纯SiO2气凝胶相比仅上升0.003 W/(m·K)。 D.J.Boday 等[10]以预先成型的聚苯胺(PA)纳米纤维作为增强体引入前驱体溶胶中,凝胶后通过超临界干燥得到密度小于90 mg/cm3、收缩率在10%左右的紫黑色不透明气凝胶; 发现SiO2颗粒的生长抑制了PA 纳米纤维的聚集,PA 纳米纤维均匀分布在凝胶基体中。w(PA)为1.7%~5.7%时复合凝胶机械性能明显提高,当w(PA)为3%时,强度可达到同等密度气凝胶的200%;w(PA)高于5.7%则会使复合凝胶具有导电性。

1.2 纳米纤维素增强SiO2 气凝胶

纳米纤维素属于刚性高聚物的一种,可通过纤维素的细化、静电纺丝等方法制备获得,可用于制备具有高比表面积的多孔材料。A.Demilecamps 等[11]首次应用“一锅法”以微晶纤维素溶液与水玻璃为原料混合制备低密度复合气凝胶。在复合凝胶中,SiO2凝聚成球形颗粒填充了纤维素孔隙结构,复合凝胶的比表面积略有降低、杨氏模量提高至30~40 MPa、表观密度约为0.2 g/cm3。 J.C.H.Wong 等[12]采用马来酸酐(MA)对纳米纤维素进行表面改性,在凝胶前将纳米纤维素加入前驱体溶液中制备复合气凝胶。 实验结果表明纳米纤维素使复合气凝胶与纯硅气凝胶相比拉伸强度提高25%~40%、导热系数为15.3 W/(m·K)。付菁菁、C.Y.Kim 等[13-14]将纳米纤维素(CNF)原料进行处理后获得不同质量分数的CNF 溶液,并通过交联剂机械搅拌、模型成型处理、冷冻干燥、真空加热固化等处理得到不同质量分数的CNF 气凝胶。 将CNF 气凝胶浸泡在凝胶前驱体中,促使在CNF 网络结构中原位生长SiO2粒子,得到复合气凝胶。 随着SiO2含量的升高,越来越多的SiO2颗粒包覆在CNF骨架上,填充骨架间空隙使比表面积增大、孔隙率减小并导致压缩模量和压缩强度急剧增大。 过高的CNF 含量会导致CNF 气凝胶不能形成稳定的三维网络结构,对后续SiO2粒子的生长造成影响,复合凝胶在CNF 质量分数达到7%后综合性能开始下降。 经过冷冻干燥处理,CNF 形成纤维相互缠绕联结的高强度骨架, 起到了支撑SiO2颗粒的作用,增强了凝胶单体间的连接强度。 6%CNF 增强SiO2气凝胶抗压强度可达2.59 MPa, 是纯气凝胶抗压强度的16~55 倍。 复合气凝胶的性能除与预先成型的CNF 凝胶骨架有关外,也与硅气凝胶前驱体的浓度有关。 M.Li 等[15]以共前驱体(TEOS/碱性硅溶胶)体系复合纳米纤维素晶须制备高孔隙率疏水性复合气凝胶。 通过控制混入碱性硅溶胶的纳米纤维素晶须量制备不同纤维素含量的复合凝胶。实验结果表明,纳米纤维素晶须增强了凝胶骨架结构, 在凝胶基体中多向均匀分布, 高刚度纤维素晶须在干燥收缩过程中限制了凝胶骨架结构进一步收缩, 并且随着纤维素晶须质量分数从0%增加至15%, 凝胶基体在干燥过程中的体积收缩率从25.5%下降到17.6%并保留了气凝胶的多孔纳米结构。

2 无机增强体复合SiO2 气凝胶

无机增强体相比有机增强体普遍在材料刚性、分散性方面表现优异, 在干燥过程中辅助脆弱的凝胶骨架抵抗干燥收缩压力,保证了凝胶基体的强度。

2.1 纳米管增强SiO2 气凝胶

纳米管是指具有纳米直径的管状结构材料,常见的有碳纳米管、无机纳米管(由金属氧化物构成)等。 H.Liu 等[16]利用1,4-苯二异氰酸酯(PPDI)改性高岭土纳米管(HNTs)得到易于在硅胶基体中分散的P-HNTs,并与硅气凝胶前驱体混合制备P-HNTs/SiO2复合气凝胶。 极性纳米材料在凝胶前驱体中易团聚,通过机械搅拌、超声处理确保P-HNTs 在凝胶基体中的均匀分散, 并对HNTs 的表面接枝功能化基团增强附着力。 在掺杂高浓度P-HNTs 纳米管的复合凝胶中, 可观测到随机取向的纳米管与硅胶粒子共同组成的多孔网络结构,P-HNTs/SiO2复合气凝胶抗压强度最高可达1.45 MPa。 A.Sedova 等[17]研究发现少量的二硫化钨纳米管添加到硅气凝胶基体中可有效增强气凝胶基体的力学性能。 二硫化钨纳米管作为无机纳米管的一种, 所具有的惰性表面性能使其不需要做过多化学处理来增强其在基体中的分散性。 在二硫化钨纳米管掺量为0.1%时,复合气凝胶的强度增大了50%, 密度与纯气凝胶几乎相同,韧性提升85%;但当二硫化钨纳米管掺量超过0.25%时则会造成团聚。 吴会军、张贺新等[18-19]采用碳纳米管(CNT)作为增强体在常温常压条件下干燥制备CNT/SiO2复合气凝胶。所选用的碳纳米管直径为10~20 nm,与SiO2气凝胶骨架颗粒的尺寸相当并掺杂在凝胶孔隙网络中,与SiO2气凝胶较好地结合。随碳纳米管含量升高,复合凝胶的平均孔径略有减小、密度略有增大、强度提高,质量分数为1%的CNT 即可使复合凝胶在50%形变下的抗压强度增加至1.26 MPa。 SiO2气凝胶常温下的导热系数约为0.021 4 W/(m·K),而加入质量分数为0.2%碳纳米管可使复合凝胶的导热系数降低至0.020 6 W/(m·K)。随碳纳米管含量增加, 复合凝胶的导热系数有所增大, 当碳纳米管质量分数增大到1%时其有效导热系数为0.022 6 W/(m·K)、红外透过率降低20%,复合凝胶的高温辐射隔热性能提高。 Piñero Manuel 等[20]利用超临界干燥法生产密度低于80 mg/cm3轻质碳纳米管复合硅气凝胶, 在反应过程中通过快速凝胶化及超声处理确保碳纳米管在基体的均匀分散。 实验结果表明,1%的CNT 即可使复合凝胶的抗压强度增大0.42 MPa,较纯气凝胶的机械性能提升100%,碳纳米管与硅气凝胶基体产生硅-氧-碳的化学交联。

2.2 无机纳米纤维增强SiO2 气凝胶

2.2.1 碳纳米纤维增强SiO2气凝胶

宋凯、王宝民等[21-22]以碳纳米纤维作为增强体,水玻璃作为硅源, 采用常温常压干燥的方式制备复合气凝胶。结果表明,少量碳纳米纤维的加入不会破坏基体的介孔结构,当碳纳米纤维添加量为0.5%时,复合凝胶的弹性模量相比纯SiO2气凝胶增大一倍;600 ℃下,0.5%碳纳米纤维复合凝胶导热低于纯硅气凝胶。 T.Y.Wei 等[23]为提高SiO2气凝胶在高温条件下的绝热性能而加入了大掺量碳纳米纤维制备复合气凝胶。 结果表明,20%碳纳米纤维增强SiO2气凝胶在500 ℃下表现出超低热导率,仅为0.029 5 W/(m·K)。Agnieszka Slosarczyk[24]探究了碳纳米纤维长径比对于复合材料性能的影响。 研究发现, 少量的长度为20 nm 的碳纤维与气凝胶复合会产生颗粒状复合凝胶;当纤维长度达到700 μm 时能得到均匀完整、耐热性高的块状凝胶。 M.A.B.Meador 等[25]研究碳纳米纤维复合二异氰酸酯交联二氧化硅气凝胶, 探究碳纳米纤维针对低密度聚合物改性气凝胶的增强效果。 仅仅加入5%的碳纳米纤维就可使复合凝胶的压缩模量提升3 倍, 显著提高了密度低于0.1 g/cm3的聚合物改性硅气凝胶的机械性能。

2.2.2 SiO2纤维增强SiO2气凝胶

SiO2纳米纤维作为增强体复合SiO2气凝胶不会出现相容性及分散性问题, 无须对增强体进行二次改性。与常规的纤维共混添加复合不同,李可等[26]采用原位合成法在合成SiO2纳米纤维的同时与凝胶基体复合。通过控制反应时间、加热时间可以获得不同长径比的SiO2纳米纤维,发现SiO2纳米纤维和凝胶基体之间没有明显的边界,相容性极佳;另一方面,SiO2纤维能够相互缠结形成有效的骨架结构支撑基体, 使整个复合体系相互交联形成三维网络结构,部分多孔结构被SiO2纳米纤维填充降低了凝胶基体的孔隙体积,改善了纯SiO2气凝胶过于疏松的缺点。X.Tang 等[27]采用常温常压干燥法制备SiO2纳米线增强SiO2气凝胶。 随SiO2纳米线含量的增加,基体部分的孔隙结构被SiO2纳米线取代, 比表面积、 孔隙体积有所降低, 抗压能力得到极大增强。SiO2纳米线添加量为14%时复合凝胶导热系数仅增加0.006 W/(m·K)、 抗压强度由0.3 MPa 增加至3.5 MPa。 Z.Shao[28]报道的以水玻璃为硅源的SiO2纳米线改性硅气凝胶力学性能较差,其抗压强度仅增加0.12 MPa(纳米线的质量分数从3.5%增加到17.5%)。 郑红霞等[29-30]利用静电纺丝法制备柔性SiO2纳米纤维膜(SNF),在SiO2纳米纤维上原位生长SiO2气凝胶纳米颗粒,获得柔性SNF/SiO2复合隔热材料。 该复合膜不仅具有SiO2气凝胶的纳米多孔结构和超低导热系数的优点,同时还继承了SiO2纳米纤维膜的柔性和强度, 有效避免了无机纤维因材料脆性而对隔热效果产生的影响。 当材料中SiO2气凝胶纳米颗粒质量分数为20%时,观测到SiO2颗粒附着在SiO2纳米纤维上, 使纤维表面粗糙度增加,而在纤维间的孔隙中基本没有纳米颗粒分布。 随SiO2气凝胶纳米颗粒负载量的增加, 复合膜的强度增加、断裂伸长率呈减小趋势。 典型的SNF 的断裂强度为2.0 MPa,断裂伸长率为7%,而由于SiO2纳米颗粒的引入,在SiO2纳米颗粒负载量为70%时断裂强度达6.5 MPa、断裂伸长率为6%。

2.2.3 金属纳米线增强SiO2气凝胶

伊希斌等[31-33]以结晶氯化锆、TEOS 为原料,采用溶胶-凝胶法结合超临界干燥工艺,经1 200 ℃高温热处理制备了高强度的块体ZrOX/SiO2复合气凝胶。 锆氧纳米纤维在凝胶前驱体中原位生长并随凝胶过程的进行与基体复合, 经过高温处理后锆氧纳米纤维与SiO2颗粒通过化学键连接。 经1 200 ℃热处理后,ZrOX/SiO2复合气凝胶压缩强度可达9.68 MPa,比表面积为827.22 m2/g。 SiO2气凝胶因其所具有的化学惰性、高比表面积、高孔隙率和低密度等特征适于作为催化剂载体。 卢斌等[34]研究硅气凝胶负载金属Ni 催化剂,通过超临界状态下乙二醇的还原及配位作用改变负载金属的形态,合成含Ni 纳米线的复合硅气凝胶。以纳米线形态存在的Ni 不仅能够增大活性组元的表面积,提高催化活性,同样会提升SiO2基体强度。 Ni/SiO2气凝胶负载的Ni 质量分数约为15%时, 复合凝胶表观密度为0.22 g/cm3、比表面积为494.4 m2/g、孔容为1.80 cm3/g、平均孔径为14.6 nm。 J.Li 等[35]采用天然凹凸棒石纳米纤维(ATP)与硅气凝胶复合制备新型复合气凝胶。 ATP纤维是一种天然的晶质水合镁铝硅酸盐矿物,它的层链状结构中含有大量的羟基,与SiO2气凝胶结构具有较强的化学相容性。 其所采用的ATP 纤维直径在20 nm 左右,经酸处理后去除ATP 纤维上的杂质可增加与凝胶基体附着力。 在电镜下观察ATP 的纤维与凝胶基体之间没有明显的边界,ATP掺入量为2%时即可使复合凝胶的导热系数降低至0.019 8 W/(m·K);ATP 掺入量为20% 时仅使复合凝胶导热系数增加10%、抗压强度提升到2.5 MPa、弹性模量为2.7 MPa,且密度未见大幅度改变。

2.3 石墨烯/氧化石墨烯增强SiO2 气凝胶

贺 伟、S.Park 等[36-37]研 究 了 冷 冻 干 燥 和 常 压 干燥两种方式制备还原氧化石墨烯(rGO)增强SiO2气凝胶, 常压干燥所制备的复合凝胶有效地提高了凝胶的疏水性能, 且5%的rGO 掺入量即可使凝胶抗压强度达到0.091 MPa。 为保证凝胶在冷冻干燥条件下的网络完整性, 加入适量的壳聚糖作为对基体材料起到粘结作用的组分,使复合凝胶在rGO 掺入量为2%时得到最小的导热系数,为0.038 W/(m·K)。相比于石墨烯在普通溶剂中溶解度较差且不易均匀分散的特性,氧化石墨烯(GO)成为石墨烯的极佳替代。 氧化石墨烯与表面光洁的石墨烯不同,GO 表面所含有的大量含氧基团使其在溶剂中具有极好的溶解度并可与基团相互作用。 Y.Lei、H.Zhang 等[38-39]采用超临界干燥的方法制备GO/SiO2复合气凝胶。 实验结果表明,GO 掺杂在凝胶基体中可起到锚定作用,在基体受到破坏时吸收裂纹能量能够有效地提高基体的机械性能。 当GO 掺入量增加到5.0%时, 复合气凝胶的压缩模量从0.238 MPa 提高到0.394 MPa。 S.Dervin 等[40]以水玻璃作为硅源添加不同含量的GO 制备复合气凝胶,GO 的加入明显降低了凝胶基体的干燥收缩, 随GO 含量升高复合凝胶密度先下降后上升,最低密度可达0.14 g/cm3。

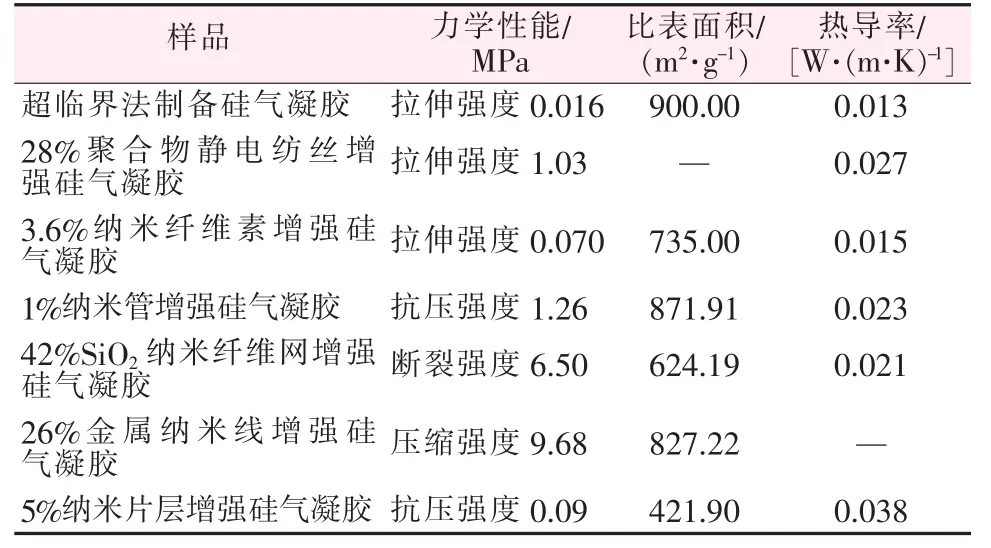

总之,利用纳米增强材料与SiO2气凝胶复合制备硅气凝胶能够有效地提升SiO2气凝胶的力学性能, 在微观尺寸上纳米增强材料能够保证对凝胶基体的纳米孔隙结构不造成过多破坏并产生明显的增强作用,主要性能如表1 所示。

表1 各类增强体复合SiO2 气凝胶性能对比

3 结语

综上, 纳米级增强体在纳米尺寸范围内对凝胶孔隙结构进行增强, 能够有效地提高凝胶基体的力学性能, 特别是对低密度凝胶的实际应用具有较大的意义。 不同的增强材料对凝胶基体的作用效果不同,通过对增强材料的形态、含量、复合工艺等参数的调整,可有效地调控复合SiO2气凝胶的性能。 例如,利用有机材料为凝胶基体赋予柔韧性能、利用无机材料进一步增强凝胶力学性能等。目前,大尺寸增强体复合SiO2气凝胶研究技术已趋向成熟,纳米级增强体作为对凝胶网络的纳米尺寸补强具有独特优势,必将成为SiO2气凝胶增强领域研究的新趋势。