国产A508-3钢在模拟AP1000一回路水环境下的疲劳性能研究

钟巍华,佟振峰,王成龙,鱼滨涛,刘 健,郑 全,杨 文

(中国原子能科学研究院 反应堆工程技术研究部,北京 102413)

反应堆压力容器(RPV)是核电站不可更换的关键设备,其设计寿命早期一般依据空气环境疲劳曲线制定。然而,RPV材料服役在一回路水环境下,其高温、高压等因素可明显降低材料的疲劳性能。为此美国、日本以及欧洲等核能大国,均对其RPV材料开展了一回路水环境下的疲劳性能研究,为修订其RPV在一回路水环境的疲劳设计寿命提供了技术支持[1]。我国针对A508-3钢、A533B钢以及国产碳钢在高温水环境下进行了试验研究[2-4],并对国产RPV材料一回路水环境疲劳设计曲线进行了分析[3,5]。AP1000是目前先进的第3代核电站,实现其RPV的国产化是我国引进、消化、吸收再创新建立国产大型先进核电站的重要目标之一。为有效评估国产AP1000压力容器的设计寿命,需了解其材料在一回路水环境下的疲劳性能,但目前尚缺乏国产RPV钢(A508-3钢)在模拟AP1000一回路水环境下的疲劳数据。因此,本文拟通过开展国产A508-3钢在模拟AP1000一回路水环境下的疲劳性能研究,以获得疲劳性能数据,认识疲劳微观断裂机理,为国产大型反应堆RPV的疲劳设计提供技术支持。

1 材料和方法

1.1 材料

试验材料取自于某反应堆实际应用的国产A508-3钢锻件,材料的主要成分如下:C,0.18%;Si,0.16%;Mn,1.41%;Mo,0.46%;Ni,0.75%;Cr,0.12%。锻件的后处理工艺为正火+回火+调质+模拟焊后热处理,其中材料模拟焊后热处理工艺为:在300 ℃以上,加热速率为55 ℃/h,610 ℃/620 ℃保温30 h,冷却速率为55 ℃/h,冷却至300 ℃出炉空冷。材料金相组织为贝氏体(图1)。

图1 国产A508-3 钢的显微组织Fig.1 Metallography structure of domestic A508-3 steel

1.2 试验

试验设备为百若腐蚀疲劳试验机,如图2所示,由力学测试部分和高压回路两部分组成。力学测试部分包括控制柜、伺服电机及试验机架;高压回路部分包括水化学控制回路、高压釜、线性差动变压器(LVDT)位移测量系统等部件。设备具备开展模拟一回路水环境的低周疲劳试验功能。

疲劳试验环境为模拟AP1000一回路水环境,具体参数列于表1。水介质为添加2.2 ppm

图2 高温高压腐蚀疲劳试验系统Fig.2 High temperature and high pressure corrosion fatigue test system

参数数值试验值设计值温度,℃321280~321压力,MPa15.515.5溶解氧5 ppb~0.1 ppm正常工况5 ppb,最高不超过0.1 ppmpH控制剂2.2 ppm LiOH+1 200 ppm H3BO32.2 ppm LiOH +1200 ppm H3BO3电导率,S/cm1~40由硼酸浓度和碱度确定,在25 ℃条件下预期为1~40pH值5~7正常运行温度下pH>5.0

LiOH和1 200 ppm H3BO3的去离子水,室温下pH值范围稳定在5~7之间,电导率为20~35 S/cm,溶解氧<0.1 ppm。疲劳试验的加载参数如下:应变控制、应变比-1、三角波以及应变速率0.04%/s,疲劳寿命Nf为稳定区峰值应力降低25%对应的疲劳周次。

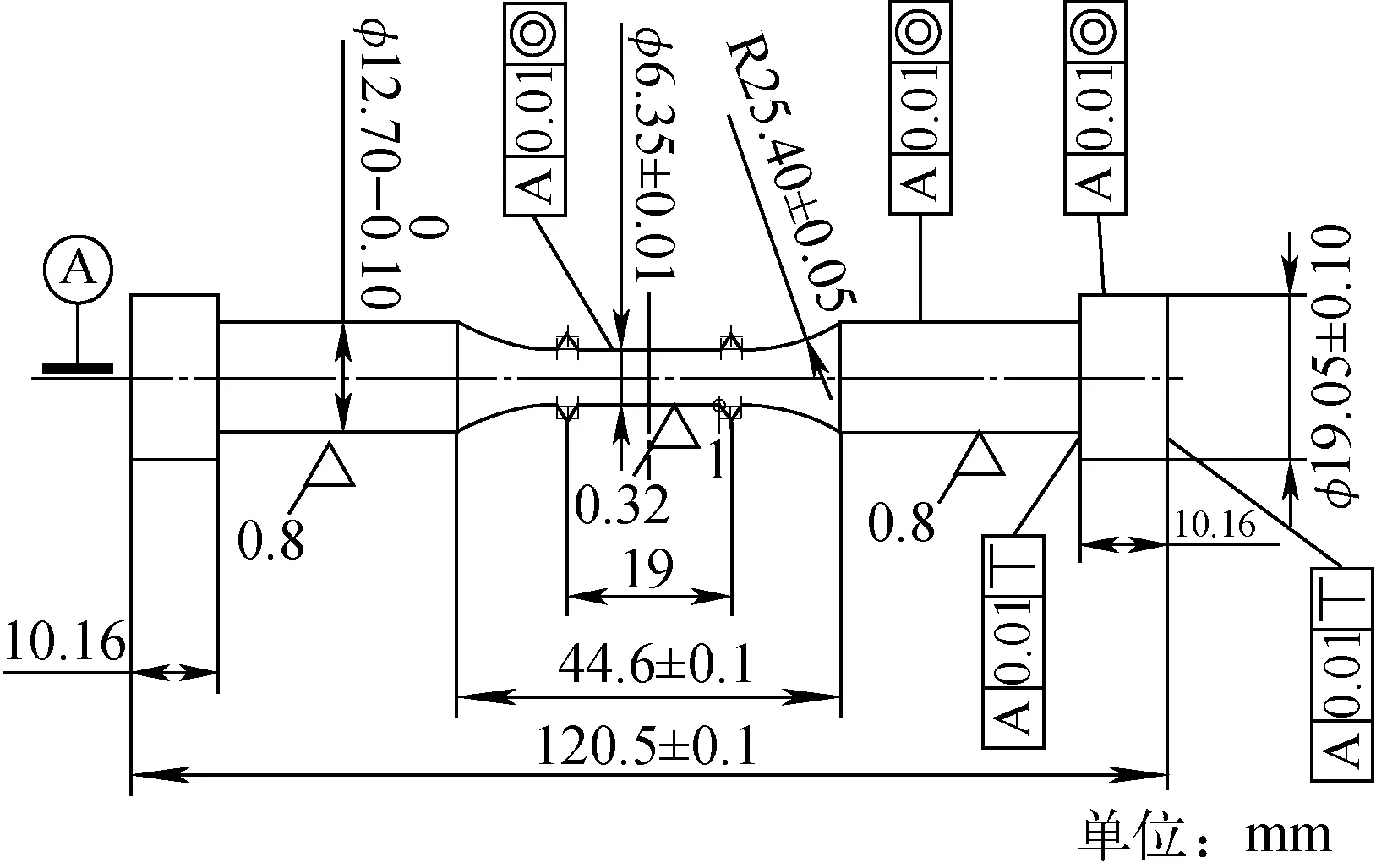

疲劳试样为等截面试样,具体尺寸如图3所示。试验设计参考ASTM E606[6]和 GBT 15248—2008[7],平行段长度为19 mm,直径为6.35 mm。为直接测量平行段应变,在平行段的近端部增加用于测量应变的凸台,试验时通过LVDT测量2个凸台的位移差值获得平行段变形数据,一回路水环境下的应变测量装置示意图示于图4[8]。

图3 疲劳试样尺寸Fig.3 Fatigue specimen size

试验时,利用含有H2的标准氮气将溶解氧除至<0.1 ppm,在温度稳定后进行正式疲劳测试。试验过程中,根据疲劳周次调整应变幅,为得到较为全面的低周疲劳数据(Nf=102~105),本疲劳试验应变幅为0.2%~0.6%。试验后,使用高频低载荷拉-拉疲劳的方法拉断失效样品,利用扫描电镜(SEM)观察断口形貌,并分析其断裂机理。

1——凸台夹持卡具;2——应变引导杆;3——LVDT 图4 模拟一回路水环境的应变测量装置示意图Fig.4 Stress measurement device in simulated primary coolant environment

2 结果与分析

试验过程中获得的典型循环应力-应变滞回线示于图5。由图5可见,在0.2%~0.6%的应变幅范围内,国产A508-3钢滞回线基本呈梭形,且具有较好的对称性;随着应变幅的增大,滞回线的宽度逐渐增大,一般的疲劳应变由弹性应变和塑性应变组成,滞回线宽度的增加,说明塑性应变幅的份额增大。

0.2%~0.6%应变幅试样的典型循环应力峰值响应曲线示于图6。由图6可见,循环应力峰值先随周次的增加逐渐增大,而后又随周次的增加逐渐减小,整个过程出现了循环硬化、循环软化和疲劳失稳3个阶段,且同周期的峰值应力随应变幅的增大而逐渐增大。疲劳循环硬化和循环软化与位错运动有关,在大应变幅样品中由于塑性变形大,位错会迅速增殖,导致位错密度不断增加而强化了材料,使峰值应力增大[9],因此国产A508-3钢在疲劳初期表现出明显的疲劳硬化。但随着循环周次的增加位错密度也逐渐升高,一方面会导致位错的塞积从而产生微裂纹,另一方面也可使位错湮灭速度加快;此外,样品表面的高应变局部区域还会逐渐出现驻留滑移带,形成许多“挤出”和“侵入”,而这些“侵入”会形成尖锐的缺口,造成应力集中,并萌生疲劳微裂纹[10],以致国产A508-3钢出现循环软化。随着疲劳的持续进行,微裂纹将逐渐萌生、扩展、聚集并进一步产生宏观裂纹,降低试样的有效面积,最终造成失稳阶段的应力快速下降[11]。

图5 0.2%~0.6%应变幅试样 在半寿命周期的应力-应变滞回线Fig.5 Stress-strain hysteresis loop of specimen at Nf/2 and 0.2%-0.6% strain amplitude

图6 0.2%~0.6%应变幅试样的 峰值应力-疲劳周次关系Fig.6 Relationship between peak stress and cycle of specimen at 0.2%-0.6% strain amplitude

国产A508-3钢在一回路水环境下的应变幅-疲劳寿命关系曲线示于图7。由图7可见,随着应变幅由0.2%逐渐增加至0.6%,疲劳周次从105逐渐降低至102。依据标准[12]方法,在半寿命迟滞回线中将应变幅Δεa拆分为弹性应变幅Δεe和塑性应变幅Δεp,然后分别对Δεe与疲劳寿命Nf、Δεp与Nf的关系进行对数拟合,得到国产A508-3钢在一回路水环境下的Mason-Coffin疲劳寿命模型:Δεa=2.26×(2Nf)-0.21+0.53×(2Nf)-0.62。

图7 国产A508-3钢在模拟一回路水环境下的 疲劳应变幅与寿命的关系Fig.7 Relationship between strain amplitude and fatigue life of domestic A508-3 steel under simulated primary coolant environment

3 断裂机理分析

国产A508-3钢在高温、高压水环境下的典型疲劳断口形貌示于图8。图8a为断口全貌,可见疲劳断口主要分为表面的裂纹形核区、裂纹扩展区以及最终断裂区;裂纹起始于表面,且具有多个起始源(箭头所指)。裂纹扩展区的断口粗糙不平,断口上有多个“山脊”,这些“山脊”是不同裂纹源形成的主裂纹在相交时产生的。图8b为裂纹源区域形貌,可见断口有许多放射状条纹,放射状条纹均指向裂纹源的中心,即具有“向心性”,表明放射状条纹与裂纹扩展方向相同;且表面有腐蚀痕迹,裂纹源处有大量的颗粒状物块,将框图部位放大后可看到,有许多小的圆形或方形颗粒浮在断口表面上。图8c为靠近样品边缘的疲劳裂纹扩展区形貌,可见断口有大量的疲劳辉纹,疲劳辉纹与裂纹扩展方向垂直,而河流状花纹与裂纹扩展方向平行,将框图进一步放大后同样可看到,断口表面存在大量的颗粒,有的大颗粒似悬浮在断口表面上,这些颗粒尺寸从几十nm到几百nm甚至超过1 μm。图8d为断口中心处的疲劳裂纹扩展区形貌,此处仍具有疲劳辉纹形貌,但疲劳辉纹宽度有所增加;将其局部进一步放大,也可看到断口表面有大量的颗粒。为了解颗粒的成分信息,对其进行了EDS分析,结果示于图9,EDS元素分析结果列于表2,可见颗粒为含C、O、Fe和Ni等元素的氧化物。

图8 模拟一回路水环境下的疲劳试样断口形貌Fig.8 Fracture surface morphology of fatigue specimen under simulated primary coolant environment

图9 EDS分析的氧化物颗粒形貌Fig.9 Morphology of oxide particle analyzed by EDS

元素质量分数/%原子百分比/%C11.7624.08O33.6651.73Fe52.723.41Ni1.870.78

综上可见,国产A508-3钢的疲劳断口特征为:疲劳裂纹源于样品表面、扩展区有疲劳辉纹并覆盖有氧化物颗粒,说明国产A508-3钢在一回路水环境下的断口兼具典型的金属疲劳及腐蚀特征,这与国内外对RPV钢在高温水环境的疲劳研究结果[12-13]一致。

疲劳辉纹是金属样品发生疲劳变形的常见特征,这是由于随着裂纹向前推进,两个不同滑移系交替滑移,在裂纹前方出现双滑移,发生拉链式断裂从而形成的[20]。除疲劳辉纹外,国产A508-3钢疲劳断口上还出现了大量的腐蚀产物(图8、9),这与国内外的研究结果[1-2]吻合。可推测,与其他RPV钢相同,国产A508-3钢在模拟AP1000一回路水环境中发生了环境辅助开裂(EAC)效应加速疲劳裂纹扩展。目前通常认为RPV钢在一回路水环境下的EAC机制主要是膜破裂/滑移溶解机制[1]。该机制认为裂纹尖端在介质中形成钝化膜,裂纹的局部塑形变形导致钝化膜开裂,使基体重新暴露在介质中,同时基体表面又再钝化,以上过程反复发生从而加速了疲劳裂纹扩展。以上分析综合表明,国产A508-3钢在高温高压水环境下的疲劳断裂为典型的腐蚀疲劳断裂机制。

4 结论

1) 国产A508-3钢在模拟AP1000一回路水环境下的疲劳过程发生了循环硬化、循环软化和疲劳失稳3个阶段,峰值应力随应变幅的增大而逐渐增大;

2) 在进行应变速率为0.04%/s的应变疲劳试验时,随着应变幅由0.2%逐渐增加至0.6%,疲劳周次从105逐渐降低至102;

3) 国产A508-3钢样品在一回路水环境下的疲劳裂纹源主要来自于样品表面的驻留滑移带、MnS等夹杂处,裂纹扩展区有典型疲劳辉纹,辉纹上分布着腐蚀颗粒产物,具有典型的腐蚀疲劳断裂特征。