一种自适应多功能水果采摘装置

成亮,王立杰,张国庆

(南京林业大学机械电子工程学院,南京210037)

我国水果采摘方式普遍都是人工采摘,人工成本占果蔬总成本的50%~70%[1],该采摘方式成本高、效率低、难以实现高空作业。水果采摘装置是一种代替人工、可以自动化采摘水果的装置。目前,国内水果采摘装置还处于发展的初期,绝大多数水果采摘装置还不能满足果农对于采摘水果的要求。水果采摘装置主要存在以下问题:1)抓取自适应性差[1-2]。水果形状存在差异性,全驱动机械手[3]难以适应水果形状,容易夹坏水果。2)采摘柔顺性差[4-5]。目前,水果采摘装置末端执行器[6]大部分采用的是刚性结构,在夹持水果时没有缓冲阶段,而水果较为娇嫩,容易碰伤果实。3)缺少采摘通用性[2,7]。不同种类的水果形状存在很大的区别,不同大小的果实需要的末端执行器的尺寸也不同,目前大部分的水果采摘装置[8]只能采摘特定的某一种水果,不具备采摘的通用性。

为解决上述自适应及通用性问题,笔者研制了一种自适应多功能水果采摘装置,该装置通用性强、采摘范围广、自适应能力强、结构简单、动作易于自锁,能实现对水果的无损采摘。

1 水果采摘装置结构及工作原理

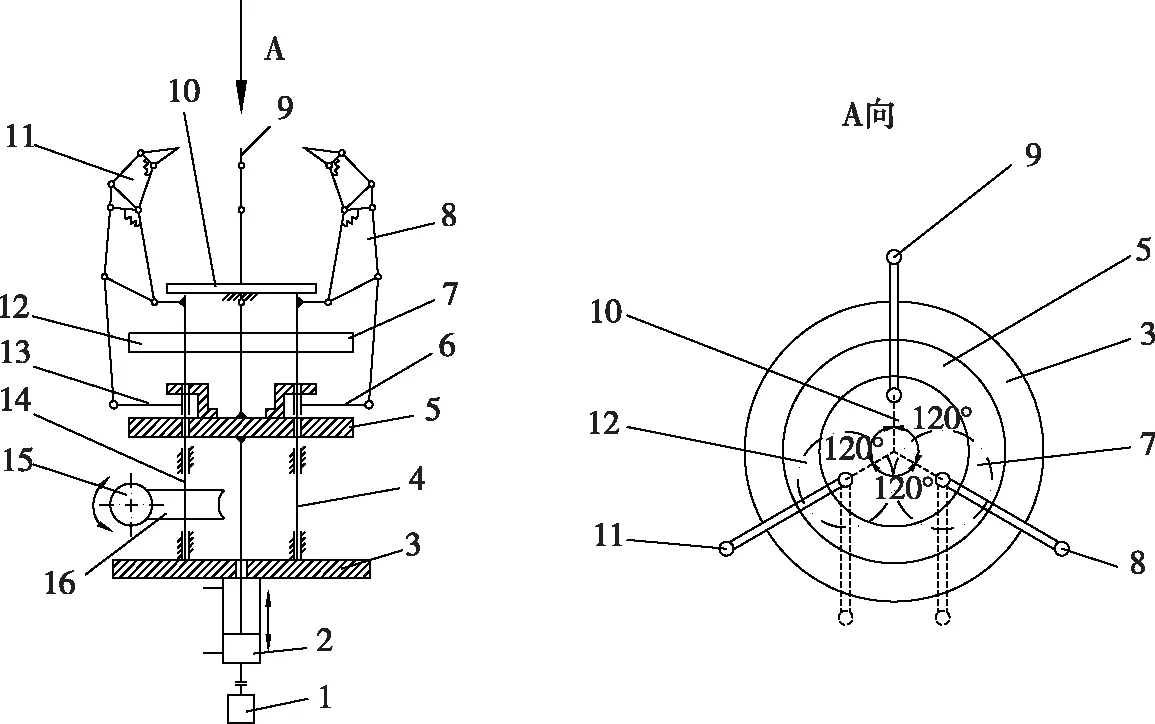

水果采摘装置由3个手指、手指转动机构、手爪抓取机构、手爪旋转机构组成,其机构简图如图1所示。该水果采摘装置有3个手指,依靠3个驱动元件实现对整个装置11个自由度的控制。手指转动机构可实现2个活动手指的转动,手爪抓取机构可实现水果的抓取与松开动作,手爪旋转机构可实现手爪整体旋转。

1. 伺服电机;2. 气缸;3. 气缸连接板;4. 从动轴;5. 小平台;6. 主动杆;7. 从动齿轮;8. 第一活动手指;9. 固定手指;10. 手掌;11. 第二活动手指;12. 主动齿轮;13. 主动杆;14. 主动轴;15. 蜗杆;16. 蜗轮。图1 水果采摘装置机构简图Fig. 1 General assembly drawing of the fruit picking device

为了更好地包络及更稳定地抓取水果,水果采摘装置设计成3个手指,每个手指有3个指节,3个手指中有1个固定手指和2个活动手指。当气缸无杆腔进气、有杆腔排气时,活塞杆通过小平台推动主动杆沿主动轴、从动轴向上移动,同时固定手指上的主动杆直接随小平台移动。接触水果前,扭簧约束手指各杆件;接触水果后,扭簧的约束被释放,手指的近指节、中指节、远指节依次接触水果直至手爪完全抓紧水果。之后,伺服电机带动气缸连接板上的整个手爪旋转,实现水果与果梗的分离。当气缸有杆腔进气、无杆腔排气时,小平台向下移动,由于扭簧的恢复作用,手指的远指节、中指节、近指节依次脱离水果直至手爪完全松开水果,水果落入水果收集袋。

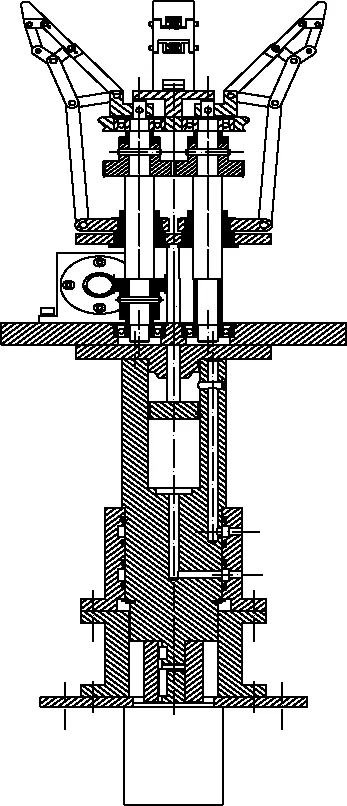

微型直流伺服电机通过蜗杆、蜗轮带动主动轴转动,主动轴上装有第二活动手指,由主动轴带动第二活动手指转动。主动轴通过主动齿轮、从动齿轮带动从动轴转动。第一活动手指装在从动轴上,由从动轴带动第一活动手指转动,2根活动手指分别随着主动轴与从动轴发生转动,固定手指不动,达到三手指120°分布或三手指平行分布。手指120°分布时,可实现对类球形水果(如苹果等水果)的采摘;手指平行分布时,可实现对类圆柱形水果(如香瓜等水果)的采摘。手指120°与平行分布如图2所示,水果采摘装置总体结构如图3所示。

图2 手指分布图Fig. 2 Fingers distribution map

图3 水果采摘装置总体结构图Fig. 3 General structure of fruit picking device

2 水果采摘装置主要尺寸的确定

2.1 手指接触力分析

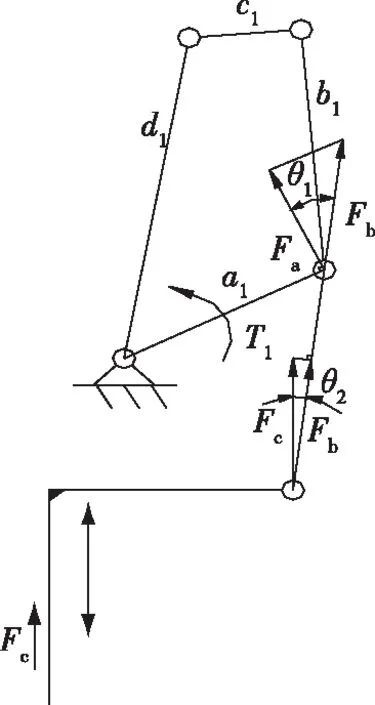

a1、a2为杆AG、BE的长度;b1、b2为杆FG、DE的长度;c1、c2为杆BF、CD的长度;γ1、γ2、γ3、γ4分别为杆AG与FG的夹角、杆BF与FG的夹角、杆BE与DE的夹角、杆CD与DE的夹角。图4 手指接触力分析Fig. 4 Diagram of finger contact force analysis

手指接触力分析如图4所示。采摘水果时,3个指节从近指节、中指节、远指节依次与水果接触,与水果接触时指节与水果间会产生接触力,分别为F1、F2、F3。接触力过大会对水果造成损伤,接触力过小则手指抓不稳水果,甚至发生弹射现象[9-11]。因此,在进行水果装置尺寸设计时,首先需要对手指与水果间的接触力进行分析。

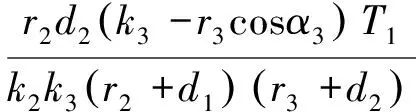

由虚功原理可知:

TTω=FTv

(1)

式中:T为手指各指节输入力矩;ω为3个指节与力矩相关连杆对应的角速度;F为3个指节与水果间的接触力;v为各指节与水果接触点处沿着指节所受外力方向的速度矢量。此外,定义T1、T2、T3分别为近指节、中指节、远指节的输入力矩;F1、F2、F3分别为近指节、中指节、远指节与苹果间的接触力;v1、v2、v3分别为近指节、中指节、远指节与水果接触点处沿着指节所受外力方向的速度矢量。

(2)

Jv=

(3)

式中:d1、d2、d3分别为近指节、中指节、远指节的指节长度;k1、k2、k3分别为近指节、中指节、远指节与苹果接触点到转动关节的距离;α1、α2、α3分别为近指节与水平线的夹角、中指节与近指节反向延长线的夹角、远指节与中指节反向延长线的夹角。

再创建一个传递函数(J),使:

(4)

则由式(1)~(3)可得:

(5)

(6)

(7)

合并式(6)与(7)可得:

(8)

因此:

(9)

将上述结果代入式(5)可得:

(10)

(11)

(12)

式(10)中:

U=k2k3r3+k2k3d2-r2k3d2cosα2+r2r3d2cosα2

cosα3-r2r3k2cos(α2+α3)

(13)

V=d2cosα2cosα3+k3cosα2-k2cos(α2+α3)

(14)

2.2 手指尺寸设计

以采摘苹果作为手指尺寸的设计基准,根据苹果尺寸确定手指3个指节的长度。根据NY/T 268—1995《绿色食品 苹果》,除三级苹果外,果实横切面最大直径需大于70 mm[10]。本研究中所采摘的苹果直径为80~100 mm。因此,根据苹果尺寸,确定3个指节的长度分别为d1=50 mm、d2=25 mm、d3=16 mm。

理想的抓取状态是若手指有n个指节,则在完全抓紧的状态下,应当有n个接触点,如果手指各连杆尺寸设计不合理,则会发生弹射现象[4,7],即在完全抓紧状态下,接触点小于n,一般为近指节或中指节脱离水果。一般情况下,即使发生弹射现象,整个机构也能达到静平衡状态,但是不利于后续的水果采摘,尤其是旋转扭断果梗时,由于手指未能抓稳水果,可能会导致水果脱落。为了保证在完全抓紧状态下不发生弹射现象,如图4b,应当保证Ri=ai/ci在稳定的范围内[12-13],取R1=R2=2,同时,为使整体手指结构紧凑,取a1=30 mm、c1=15 mm;a2=20 mm、c2=10 mm。

手指的抓取和松开过程需要依靠扭簧来控制各个关节的转动,它既解决了机构的不确定运动,又能传递力及运动[14]。因此,扭簧在整个采摘过程中起到了关键的作用。这里选用三类圆柱螺旋弹簧[15],弹簧刚度K=4.5 N·mm/(°),初始扭矩τ=60 N·mm。

以横径90 mm苹果为例,根据式(10)~(12)可得各指节接触力F1=6.0 N、F2=10.6 N、F3=15.0 N。

2.3 手指转动机构参数确定

微型直流伺服电机选用maxon公司的DC-max16电机,其额定功率2 W,工作转速n=930 r/min,直齿轮工作转速n2=30 r/min。

2个活动手指调整一次位置需要2个活动手指分别随着主动轴与从动轴转动φ=60°,则2个活动手指调整一次位置所用时间(t)为:

(15)

2.4 手爪抓取机构参数确定

根据式(12)可确定气缸理论输出力,在抓取水果时,由于通过传感器控制各个指节接触力小于等于15 N,因此,F3≤15 N。

在抓取横径90 mm苹果时,T3=-(k×α3+τ)=-(4.5×0.18π+60)=-62.54 N·mm、k3=5.4 mm、r2=63 mm、r3=25 mm,代入式(12)可得T1=514.9 N·mm。此时,对近指节连杆进行受力分析,如图5所示。

图5 近指节连杆受力分析图Fig. 5 Force analysis diagram of proximal interphalangeal joints

Fa=T1/a1=514.9/30=17.16 N

(16)

Fc=Fa/(cosθ1cosθ2)

(17)

在抓取横径90 mm苹果时,手爪完全抓紧苹果的状态下,θ1=29.1°、θ2=5.4°,代入式(17)可得Fc=19.7 N。由于手爪共有3根手指,气缸理论输出力F0=3×Fc=3×19.7=59.1 N。

同理可求得当苹果横径为80 mm时,气缸理论输出力为87.6 N;横径为100 mm时,气缸理论输出力为75.3 N。

取最大理论输出力87.6 N作为设计的理论输出力,同时取气缸效率η=0.6,则气缸负载力(Fq)为:

Fq=F0/η=87.6/0.6=146 N

(18)

取气源供气压力P=0.3 MPa,则气缸内径(D)为:

(19)

提高20%并圆整到标准系列值[16],D取32 mm。

在实际工作过程中,工作压力(Pg):

(20)

为了保证手爪能够完全包络住水果,同时保证零件间不会发生相互碰撞,小平台移动行程设计为38 mm。气缸行程应当大于小平台行程,本研究将气缸行程设计为40 mm,活塞杆直径设计为8 mm。气缸工作时,活塞移动速度为v=10 mm/s,则气缸流量(Q):

Q=vA

(21)

式中,A为活塞的有效面积。求得气缸流量Q=8 038 mm3/s。

2.5 手爪旋转机构参数确定

在手爪完全抓住水果后,伺服电机通过旋转驱动整个手爪扭断水果果梗。为了节省空间,本研究采用直流伺服电机。直流伺服电机启动转矩大,调速范围宽,控制简单。选用杰美康机电公司的电机,其型号为60JSF4030DF,该电机额定转速为 3 000 r/min,最低转速可达1 r/min,能够满足扭断果梗时间的要求。同时,该电机额定力矩为1.3 N·m,力矩较大,能够满足整个装置旋转对于力矩的要求。

3 仿真验证

本研究采用ADAMS软件对横径为80 mm的较小苹果、横径为90 mm的普通苹果、横径为100 mm的较大苹果进行仿真;同时,对横径为65,75,85 mm的3种香瓜进行仿真。

通过UG仿真软件对水果采摘装置及水果进行三维建模,在UG中建完模型后导入ADAMS仿真软件。在ADAMS中,重力加速度设置为z方向,零件按照自身属性添加材料。水果与地面间施加固定约束,手指各个关节处施加转动副,活塞杆与缸体施加移动副,对于仿真中不起实际作用且固定不动的零件与地面施加固定约束,相邻且没有相对运动的2个零件间添加相对固定副。当手指呈120°分布时,对活塞杆的移动副施加8 mm/sz方向的速度;当手指呈平行分布时,对活塞杆的移动副施加10 mm/sz方向的速度。水果采摘装置的每个手指都有2个扭簧,仿真时,在扭簧处添加扭转弹簧阻尼器,并在扭簧与水果间添加接触力。通过推拉力计对香瓜、苹果进行压力测试,试验表明,香瓜屈服力约为25 N,苹果屈服力约为28 N。仿真时,在每个手指上安装力传感器[17],为了保护水果不受损伤,当3个指节中任意一个指节受力达到15 N时,整个装置便停止工作。同时,为了保证抓取稳定,3个指节接触力应大于3 N[10]。抓取苹果和抓取香瓜的抓紧状态如图6所示。

图6 手指抓紧状态Fig. 6 The grasping state of fingers

对于苹果抓取接触力仿真结果如图7及表1所示。通过仿真结果发现,当手指间呈120°分布且完全抓紧苹果时,远指节的受力最大,近指节受力最小,所以应当保证近指节受力大于3 N,以便抓稳苹果。仿真结果中,在抓取横径100 mm的苹果时,近指节受到的接触力最小,仅为3.9 N,能够满足抓稳水果的要求。在抓取过程中,3个指节接触力变化平缓,未出现力突变的情况,且在抓取不同横径苹果时,3个指节对应的接触力变化趋势一致,表明该装置采摘苹果较稳定。仿真结果还表明:苹果横径越小,3个指节所受接触力越大,抓取得更加稳定;同时,苹果横径越小,抓取所花时间越长。以横径90 mm苹果为例,理论计算接触力F1=6.0 N、F2=10.6 N、F3=15.0 N,与仿真数值接近,进一步验证了仿真的合理性。

图7 苹果仿真结果Fig. 7 Apple simulation results

表1 抓取苹果时三指节的接触力结果Table 1 The contact force results of three fingers in grabbing apple

对于横径65,75,85 mm的香瓜接触力的仿真结果如图8及表2所示。通过仿真结果发现,当采摘香瓜时,完全抓紧香瓜时近指节的受力较大,远指节受到的接触力随香瓜横径的增大而增大,中指节受到的接触力随香瓜横径的增大而减小,且在横径为85 mm时受力最小,此时中指节受力为3.2 N,能够满足抓稳香瓜的要求。在抓取过程中,3个指节接触力变化平缓,未出现力突变的情况,且在抓取不同横径香瓜时,3个指节对应的接触力变化趋势一致,表明当手指间呈平行分布且抓取不同横径香瓜时,装置采摘水果依然较稳定。仿真结果还表明,香瓜横径越小,抓取所花时间越长。

表2 抓取香瓜时三指节的接触力结果Table 2 The contact force results of three fingers in grabbing muskmelon

图8 香瓜仿真结果Fig. 8 Muskmelon simulation results

4 结 论

经过理论计算与仿真分析,水果采摘装置能够通过自动调整手指方位,实现80~100 mm横径的苹果采摘,以及65~85 mm的香瓜采摘,同时可以将采摘接触力控制在3~15 N,抓取水果的时间控制在1.6~2.6 s。

基于欠驱动原理,采用蜗轮蜗杆机构及直齿轮机构设计了一种能够代替人工的新型水果采摘装置,通过2个活动手指间的转动,可以调整手指间的角度,实现手指120°分布和平行分布,从而不仅实现了类球型水果的采摘,还可以实现类圆柱形水果的采摘,满足了水果采摘装置的通用性要求,实现了一机多用的功能。本研究设计的装置结构较简单,动作易实现自锁,既能稳定抓取水果,又不会对水果造成损伤,能够满足果农对于采摘水果的要求。