玻璃纤维布对竹篾层积材强度和韧性的影响

顾少华,张文福,丁力,程海涛,王戈

(国际竹藤中心,北京100102)

竹子是一种生长周期短、强度高、韧性强的森林资源,可加工成竹束、竹条、竹篾等不同的规格进行加工利用。其中竹篾作为竹材常用的结构单元,具有精细化、均一化、规格化等特点,以此研发的竹篾层积复合材料具有能耗低、产品质量好、利用率高和成本低的优点[1-3]。

由于竹篾组坯时易出现层间沟槽,尤其是层间垂直组坯工艺制备的竹篾层积材,物理力学性能会大大降低。因此,为减少孔隙对胶合性能的影响,实际生产中会采用单向组坯与高压工艺,这也导致了产品的横向强度远低于纵向强度,使用范围受限[4],当该类板材在作用时间较短的冲击载荷作用下,单元的增强作用不能得到有效的传递,韧性作用也受到削弱,易导致板材迅速失效,不利于在对质量轻、均布载荷要求较高的滑板领域进行应用。

在以往借鉴工艺中,为减少孔隙影响,在保证胶合性能基础上,减小横纵向强度差异同时降低材料密度。杜春贵等[5]曾经提出将材质较软的木单板引入进行垂直组坯,填补竹篾帘所造成的沟槽痕迹,制备出密度大于0.95 g/cm3的木-竹篾复合板材;任一萍等[6]探究了组坯方式对竹篾层积材性能的影响,发现相同工艺条件下,相比于顺向组坯板材(0.77 g/cm3),垂直组坯板材(0.76 g/cm3)的静曲强度下降了31.31%、弹性模量下降了24.96%。因此,竹篾层积材的顺纹单向组坯与密度高的特征依然未得到有效解决。

在复合材料领域,玻璃纤维(以下简称玻纤)由于成本低和优异的力学性能,作为增强体被广泛应用于汽车和体育行业[7]。而使用玻纤交叉织成的玻璃纤维布(以下简称玻纤布)具有各向延伸率高的优点,广泛应用于建筑[8]、电子[9]、发电[10]等领域。尤其在建筑行业中,玻纤布的引入使外墙保温系统所受的应力均匀分散,避免由于碰撞、挤压所造成的整个结构的变形,其较高的经纬向抗拉强度起到了“软钢筋”的作用[11]。

现有研究中,已出现部分关于利用玻纤、玻纤布作为增强材料引入木材人造板中的研究报道,如梅长彤等[12]、钟伟等[13]、崔举庆等[14]制备的玻纤增强杨木单板层积材,张双保等[15]和Song等[16]制备了玻纤布增强杨木质(纤维)复合材料,并通过不同浓度硅烷偶联剂处理玻纤布,以增强玻纤布与酚醛胶的界面性能研究等,但是玻纤布在竹材人造板领域的复合应用较少。基于此,本研究以竹篾和环氧树脂为原材料,选用不同规格的玻纤布,按照竹篾-玻纤布-竹篾的结构,制备低密度玻纤布增强竹篾层积复合材料,测试分析复合材料的物理力学性能和抗冲击性能,探索玻纤布对竹篾层积复合材料增强增韧效果和作用机制,以期为制备低密度高性能竹篾层积复合材料及其高附加值应用提供参考借鉴。

1 材料与方法

1.1 试验材料

毛竹竹篾:四川宜宾采样制备,平均厚度为0.96 mm,宽度为4 cm,平均密度为0.55 g/m3。

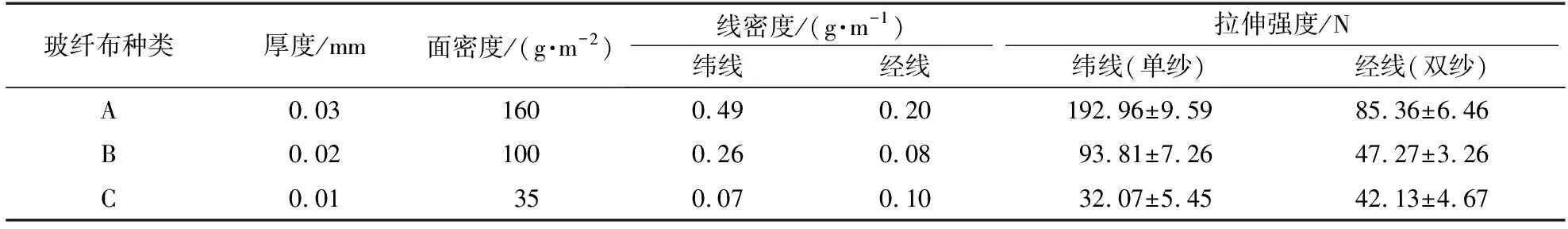

玻纤布:KH550硅烷偶联剂处理,市购于北京兴海兴网格布厂,指标见表1。

表1 玻纤布面密度与强度参数Table 1 The glass fiber mesh surface density and strength parameters

环氧树脂:616环氧树脂胶,氯丙烷合成物,购于无锡钱广化工原料有限公司。

固化剂:H-023胺类固化剂,购于无锡钱广化工原料有限公司。

1.2 仪器设备

热压机(CARVER 3895)、力学试验机(INSTRON 5582)、气流式干燥箱(DHG 9240A)、场发射环境扫描电镜(FEI-ESEM XL30)、全数字落锤冲击试验机(Instron dynatup 9250HV)、电子数显卡尺等。

1.3 试验方法

1.3.1 原料加工

竹篾片制备:为便于板材组坯,将竹篾用棉线横向连接,制成宽160 mm、长300 mm的片材,气干至含水率10%~12%,待用。

玻纤布制备:将3种玻纤布截取成17.5 cm×30 cm片状,待用。

环氧树脂复配:将环氧树脂水浴加热至60 ℃后,与固化剂按质量比4∶1混合搅拌。

1.3.2 复合材料制备

何良诸怀疑,这么重大的事件,消息将迅速传遍省城,地方将立即上报中央,说不定互联网现在就发布新闻了,而且有声有色,夸大其辞,唯恐天下不乱。那些人,能轻易被放回来吗?

将竹篾片顺纹组坯(图1)20层竹篾+3层玻纤布,初始厚度约为19 mm,并用胶辊在各层均匀涂胶,实验中板材幅面设定为300 mm×160 mm,设计密度为0.70 g/cm3。借鉴市面滑板厚度,采用14 mm厚度规格。采用“热进热出”工艺参数:压力3 MPa,热压15 min,保压15 min,温度110 ℃。

图1 玻纤布增强竹篾层积材组坯结构示意图Fig. 1 The layered structure diagram of G-LBSL

本次实验共制备4种板材,分别为竹篾层积材对照组Ⅰ以及由3种不同面密度玻纤布复合而成的Ⅱ、Ⅲ、Ⅳ 3组玻纤布增强竹篾层积材(G-LBSL),最终成品板厚度为14 mm,平均密度为(0.71±0.01)g/cm3,环氧胶分布约为290 g/m2,含水率稳定在(4.54±0.18)%。

1.3.3 性能测试

竹篾层积复合材料在温度(23±2)℃、相对湿度(55±3)%的环境中陈放48 h后,制备力学测试样,每种测试有效试样3个。

1)截取4种层积材的横截面部分,采用场发射环境扫描电子显微镜(FEG XL-30)观察竹篾之间、竹篾与玻纤布之间胶合界面显微形貌。

2)参照LY/T 1072—2002《竹篾层积材》和GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》制备并检测试件的密度、冲击韧性、静曲强度、弹性模量、胶合强度。

3)由于此次实验原材料为连续竹篾带铺装,具有层积结构,参照GB/T 20241—2006《单板层积材》检测试件的水平剪切强度,水平剪切破坏结束后,截取具有明显破坏特征的部分进行制样,采用场发射环境扫描电子显微镜观察微观形貌。

4)采用全数字落锤冲击试验机测试板材抗击性能,试样尺寸为100 mm×100 mm。为保证试样的完全破坏,冲击动能设置为100 J,冲击载荷与挠度由速度变化量进行积分求出,破坏后用INFINITY显微镜相机记录板材冲击截面形貌。

2 结果与分析

2.1 复合材料结合界面

图2 竹篾层积材与玻纤布-竹篾层积材挤压界面Fig. 2 The squeezing interface of LBSL and G-LBSL

2.2 玻纤布对竹篾层积材力学性能的影响

2.2.1 静曲强度与弹性模量

玻纤布-竹篾层积材物理力学性能见表2。由表2可知,随着玻纤布加入,弹性模量显著提高,静曲强度有所下降。这是因为静曲强度和弹性模量分别反映了材料的强度(抗弯曲破坏的能力)和刚度(产生弹性变形难易程度),玻纤布加入部分的胶层间强度减弱,弯曲过程中抵抗胶层破坏的能力下降,静曲强度随之下降;但玻纤布在力学上的承载作用使得板材弹性模量显著提高。

表2 玻纤布-竹篾层积材物理力学性能Table 2 The physical and mechanical properties of G-LBSL

注:Ⅰ为LBSL对照组;Ⅱ、Ⅲ、Ⅳ为G-LBSL实验组;采用Duncan’s multiple range test方法分析,同一列不同小写字母表示显著性差异(P<0.05)。下同。

图3 竹篾层积材与玻纤布-竹篾层积材剪切界面Fig. 3 The shear-damaged interface of LBSL and G-LBSL

当试样Ⅱ中加入面密度为35 g/m2的玻纤布时增强效果较明显,与Ⅰ组呈现显著性差异,弹性模量提高26.4%,静曲强度相对于Ⅲ、Ⅳ也下降最低,比Ⅰ组下降约8.9%,且静曲强度值大于以往所测的市面流通竹质滑板面板性能(约为97.6 MPa)[17]。弹性模量的提高,可能是因为宏观条件下,竹篾片与玻纤布层与层之间力的逐渐传递,而微观条件下,在图2b中玻纤挤入强度较低的薄壁细胞之中,增加的机械交联阻止了纤维与基体界面裂纹的进一步扩展。随着加入玻纤布面密度的提高,竹篾-玻纤布层间胶合强度下降,弹性模量也呈现略微下降的趋势。由于在弯曲试验中,中性面以上受到压应力作用影响,以下受到拉引力影响,中性面受到最大剪切力作用,而试样Ⅱ、Ⅲ、Ⅳ破坏均为中性面滑移,因此,可推测水平剪切强度的变化与静曲强度的变化趋势一致。

2.2.2 水平剪切强度

通过短梁法垂直加载,使试件在测试过程中受压变弯,进而产生正应力进行剪切强度计算。由表2得,玻纤布的加入使得复合层积材水平剪切强度下降明显,且随着玻纤布面密度的降低依次下降了41.0%,22.8%,20.9%,其中,Ⅱ组试样的水平剪切强度最接近于市面流通的竹滑板性能(约为9.65 MPa)[17]。通过观察试样发现,对照试样Ⅰ出现滑移碎块,且占整个横截面2/3以上,说明胶合整体性较高。而试样Ⅱ、Ⅲ、Ⅳ均为中部玻纤布与竹篾片层间滑移,与Ⅰ组试样均呈现极显著性差异,说明玻纤布-竹篾之间的胶层强度远低于竹篾间胶层强度,玻纤布与上下竹篾难以成为一个整体区域。而随着玻纤布面密度的降低,玻纤布上下层的竹篾片接触胶合面增加,水平剪切强度也随之提高,且与静曲强度变化趋势相同。这是因为短梁受压过程中,玻纤布也起到受力承载作用,因此,板材的水平剪切强度受到了胶层强度与静曲强度共同影响,需要进一步利用胶合强度作为指标分析。

2.2.3 胶合强度

通过拉伸剪切来检验胶合质量,玻纤布的加入降低了竹篾层积材拉伸剪切性能,随着面密度增加,依次下降了18.16%,23.85%,30.35%。通过分析宏观破坏面可以得出:试样Ⅰ剪切面完全为竹篾带之间胶合层破坏,甚至由于胶合层强度较高,出现了切面端部拉伸破坏的痕迹。而试样Ⅱ、Ⅲ、Ⅳ破坏均为玻纤布一侧滑移,切面端部平整,所以可得出其界面抗剪性能较弱。

通过扫描电镜观察剪切破坏面,由图3a可以看出,剪切界面出现竹篾断裂,因此可确定对照组试样Ⅰ剪切面为竹篾间胶合界面滑移破坏;而图3b中玻纤布-竹篾界面平整且无竹篾拉伸断裂,说明了玻纤布-竹篾胶合强度低于竹篾间胶合;且通过电镜照片图3c可以看出,玻纤表面光滑,环氧裹附产生机械作用力较弱,受力易滑移,进一步导致了玻纤布-竹篾层间胶合强度的降低。

2.3 玻纤布对竹篾层积材抗冲击性能的影响

通过落锤冲击试验对板材进行冲击性能评价,原理是落锤以一定速度下落,传感器记录落锤接触试件过程中的速度变化,根据能量守恒原理计算出试件在破坏过程中冲击载荷与挠度变化。冲击载荷与冲击过程中的位移(下称冲击挠度)分别由公式(1)与公式(2)计算:

Ft=mat=mdvt/dt

(1)

(2)

式中:Ft为冲击载荷,N;m为落锤质量,kg;at表示瞬时加速度;vt为试验过程中瞬时速度;Dt为冲击过程中落锤的位移,m。

考虑到滑板等运动类器材在实际应用中的重复、快速的受冲击特性,因此,需在线性范围内得到材料的弹性变形难易程度,以此借鉴船舶隔振器所需的抗冲特性-冲击刚度进行测试评价[18],原理是材料在受到冲击载荷时,通过弹性变形将冲击能量转为势能并以较缓慢的形式释放出来,即表示出材料抵抗变形的能力[19]。同时避免了组间试样厚度影响,冲击刚度可通过对冲击挠度与冲击载荷曲线(图4a)取弹性范围阶段折线进行Origin线性拟合(图4b),得到斜率进行取值分析。

图4 竹篾层积材与G-LBSL冲击曲线(a)和斜率趋势拟合图(b)Fig. 4 The impact performance curve of LBSL and G-LBSL(a)and fitting graph of slope trend(b)

对冲击刚度进行方差分析,发现玻纤布的加入使抵抗冲击的能力显著增加,对照组Ⅰ与试样Ⅱ、Ⅲ两组呈显著差异(表3);而玻纤布面密度达到160 g/m2时,试样Ⅱ的冲击刚度最优,相对于Ⅰ组增加了55.1%,且与Ⅱ、Ⅲ组呈现显著差异。通过最大载荷进行比较发现,随着玻纤布面密度的减小,最大载荷平均值也会随之降低。而当玻纤布面密度为100和160 g/m2,冲击最大载荷、冲击刚度二者差异性不明显。因此,在实际生产过程中,在避免界面强度下降过大的情况下,可选择面密度为100 g/m2的玻纤布应用。

表3 竹篾层积材与玻纤布-竹篾层积材抗冲击性能Table 3 Impact resistance of LBSL and G-LBSL

结合组图5对出射面的损伤形貌进行分析,会发现玻纤布的存在,使得冲击力均匀加载分散,降低单纯的竹篾顺纹组坯存在的各向异性影响,提高对断裂载荷的承载。由图5a可以看出,竹篾层积材试样落锤出射面竹篾以拉伸断裂为主,且出射面层层递进,裂纹扩展与竹篾方向平行[20];由图5b可看出,交错的玻纤布与基体界面的不连续性有效地抑制了扩展,利于对冲击力进行分散且均匀往下层递进。具体作用效果:内层玻纤布使得冲击界面在扩展过程中进行能量积累,提高了断裂吸收能,增加了冲击刚度,而下层玻纤布的抑制性使得冲击力受到了减弱与分散[21],出现了图中的呈鼓泡状向外扩展的现象。

图5 竹篾层积材试样(a)和玻纤布-竹篾层积材试样(b)破坏示意图Fig. 5 The failure schematic of LBSL(a)and G-LBSL(b)

3 结 论

玻纤布的复合使得传统竹篾层积材在降低密度(7%~21%)的基础上,抗冲击性能随着玻纤布面密度的增加逐渐改善,其中抗冲击载荷增加10%~29%、冲击刚度增加25%~55%;弹性模量也得到改善,但由于玻纤层-竹篾层的胶合界面问题使得弹性模量的增量与玻纤布密度呈现反比例关系,增加约为21%。因此玻纤布的加入,能够在发挥竹篾单元柔韧性优良的基础上,保持较优的弯曲性能,也同时提高了纵横向抵抗冲击破坏的能力。对于弹性、韧性和稳定性能要求较高的体育运动器材制备,具有一定的参考价值。