低面密度PE/PP双组分纺粘非织造布的制备及其性能

尤鑫鑫,吴海波,朱 兵

(1.东华大学 纺织学院, 上海 201620; 2.浙江冠诚科技有限公司, 浙江 衢州 324400)

随着国民经济的不断提高,人们的生活品质不断提升,消费市场对于高性能、高功能纺织品的需求不断增加[1]。人口老龄化的压力、新冠防疫常态化和二胎、三胎政策的普及与落实,使得人们对于个人医疗卫生用品的重视程度提高[2]。聚乙烯(PE)/聚丙烯(PP)皮芯型双组分纤维(ES)是一种新型纤维,PP熔点较高,作为芯层提供材料强力起支撑作用,PE熔点较低,作为皮层起到黏合作用,且PP、PE均为聚烯烃,所以二者相容性好。根据其在纺粘非织造布中的热处理方式,主要应用在以下2个领域。一个是生产热风非织造布:采用两步法制备,先制备聚乙烯/聚丙烯皮芯型ES纤维,再将纤维梳理并进行热风黏合加固,最后得到ES热风非织造布,产品具有良好的蓬松性和柔软性,被广泛用于纸尿裤、卫生巾等一次性卫生用品领域;另一个是生产PE/PP双组分纺粘热轧非织造布:采用一步法制备,双组分纤维纺出后直接成网再经热轧加固得到PE/PP纺粘非织造布,产品因一步法制备,工艺流程短,能耗相对较小、成本低且可制备低面密度超薄柔软非织造布,目前已被广泛用于纸尿裤、卫生巾、口罩等一次性卫生用品领域[3]。

经市场调研分析,防皮肤过敏、触感好、透气性好等因素是消费者选购卫生用品时主要考虑的因素[4-5]。目前市场上卫生用品表面包覆材料主要有ES热风布、PP纺粘非织造布以及部分水刺布和PE/PP(ES)双组分纺粘非织造布[6]。对于ES热风非织造布性能已有较多研究,刘欢等[7]采用低卷曲ES纤维制备热风非织造布,降低热风非织造布表面摩擦度,使其获得与经柔软整理后的3层纺粘(SSS)复合非织造布类似的丝柔、爽滑等特点;陈光林等[8]通过打孔和轧花处理热风非织造布,分别提高材料蓬松度11.64%和21.31%,但会导致材料柔软度下降,其中轧花处理使材料柔软度下降9.81%;张会青等[9]通过将ES纤维与PE/PET分别铺网再经热风复合,得到2层亲肤性不同的热风非织造布,ES纤网作内层亲肤层,透气性、舒适性好,PE/PET纤网作外层,弹性和蓬松性好。康桂田等[10]通过改变生产工艺制备不同面密度的热风非织造布并探究其性能,得出面密度增加会提高产片的液体穿透时间和反渗量,可通过降低面密度提高产品舒适性。陈康振[11]提出双组分纺粘可提高非织造布的柔软度和蓬松度,且无论是热风非织造布还是纺粘非织造布,纺丝细旦化都将是未来发展方向。然而,目前双组分纺粘研究多集中于原料选用和亲水整理方面。程爱民等[12]和游锦璋等[13]分别对面密度20~120 g/m2的PE/PP和15~82 g/m2的PE/PET双组分纺粘非织造布进行性能探究;杨光等[14]研究发现PE熔融指数(MI)的大小会影响PE/PP双组分非织造布的力学性能,MI越高,非织造布伸长率越大,强力越小;殷保璞等[15]和张彤彤等[16]分别用含氟防渗整理液和非离子表面活性剂对PE/PP双组分纺粘非织造布进行整理,结果表明,整理后非织造布的抗渗性能和亲水性都得到了提高,并确定了最优处理条件。

本文通过制备不同面密度的PE/PP双组分纺粘非织造布与PP纺粘非织造布,系统地研究了不同面密度PE/PP双组分纺粘非织造布性能变化趋势以及其与单组分PP纺粘非织造布的区别,并通过降低纤维细度和非织造布面密度的方法来提高非织造布的柔软性和透气量,以提高PE/PP双组分纺粘非织造布的使用舒适性。

1 实验部分

1.1 原料及设备

实验所用聚丙烯(东华能源S2040)熔融指数38 g/(10 min);聚乙烯(抚顺石化HDPE2911)熔融指数20 g/(10 min)。

实验设备:浙江冠诚科技有限公司1.6 m双组分纺粘生产线。

1.2 工艺及参数

采用双组分负压牵伸纺丝成网与热轧黏合工艺进行,工艺流程图如图1所示。PE、PP聚合物切片经2个混料机后分别被抽吸进入料斗,从料斗进入螺杆挤出机。螺杆挤出机主要分为3个部分:固体区、熔化区和熔体区。首先,聚合物切片在固体区被运送和预加热,然后在熔化区被压缩、软化至熔融,最后在熔体区进一步混合塑化,达到一定的温度后,以一定的压力输送至熔体过滤器,再经计量,泵计量从而保证产量和纤维细度[17]。

图1 双组分纺粘工艺流程图Fig.1 Schematic diagram of bicomponenet spunbond process

PE、PP计量泵转速比为45∶55,即纤维PE/PP皮芯层比例为45/55。PE、PP聚合物切片由2个螺杆挤出机分别加热熔融,因2种组分熔点不同,故进料区温度不同,需在同一纺丝箱体中纺丝,故熔体输送区温度相同。螺杆挤出机温度如表1所示。纺丝温度为230 ℃,纺丝箱体温度如表2所示。PE、PP聚合物熔体随后进入纺丝箱体,经分配板分配形成皮芯型结构再经喷丝孔喷出,形成长丝丝束,但刚挤出的长丝丝束温度较高,丝条间易发生黏连与缠结,需要侧吹风将长丝丝束冷却。冷却过程中,长丝丝束的温度将逐渐下降,黏度增加,长丝丝束逐渐由黏流态变成固态。初生丝丝束模量小,结晶稳定性差,必须要再次进行牵伸,提升纤维的取向度,以提高丝束的强力、伸长、耐磨性,同时得到所需的长丝细度[18]。本文采用负压牵伸工艺是在纺丝箱体正下方的铺网帘下安装抽吸装置,在熔体细流经侧吹风冷却的同时,抽吸装置抽吸牵伸器内的气流形成负压对纤维进行牵伸,Reicofil4型负压牵伸设备(莱芬豪舍塑料机械有限公司)分上牵伸和下牵伸2部分,在中间部位补充一部分空气,从而增加牵伸力,自然补风能耗更小,但牵伸力有所不足。牵伸后的纤维被抽吸在铺网帘上,经密封辊压实,防止出现翻网现象,导致纤网质量不匀。纤网经热轧黏合,最后根据需求进行后整理再卷绕分切。

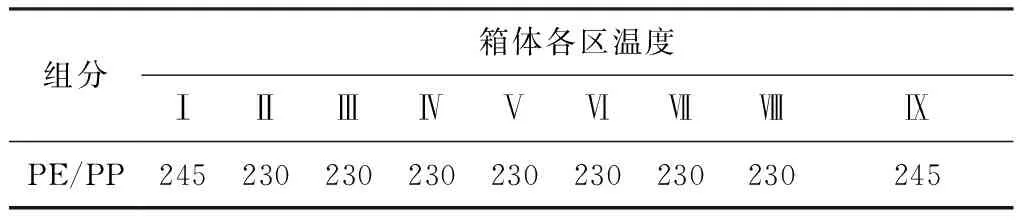

表1 螺杆挤出机温度Tab.1 Temperature of screw extruder ℃

表2 纺丝箱体温度Tab.2 Temperature of spinning box ℃

最终制备了如下2种类型纺粘非织造布:①面密度为8~50 g/m2的PE/PP双组分纺粘非织造布;②面密度为15~50 g/m2的PP单组分纺粘非织造布。

1.3 实验仪器

FlexSEM1000型扫描电子显微镜(日本Hitachi公司);ME204E型电子天平(梅特勒托利多科技有限公司);YG141N型数字式织物厚度仪(山东宏大实验仪器有限公司);YG026M型多功能电子织物强力机(深圳方源仪器有限公司);LLY-01型电子织物硬挺度仪(莱州电子仪器有限公司);YG461E型数字式透气量仪(宁波纺织仪器厂)。

1.4 织物性能测试

采用扫描电子显微镜,对织物表面形态和横截面进行观察;采用Image J软件的长度和面积测量工具对所得电镜照片进行分析,计算得到非织造布中纤维的直径和轧点面积。

采用电子天平,根据GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》,测试非织造布的面密度,试样尺寸为250 mm×200 mm。

采用数字式织物厚度仪,根据GB/T 24218.2—2009《纺织品 非织造布试验方法 第2部分:厚度的测定》,测试非织造布的厚度,选取压脚面积2 500 mm2,压脚压强0.5 kPa。

采用多功能电子织物强力机,根据GB/T 24218.3—2009《纺织品 非织造布试验方法 第3部分 断裂强力和断裂伸长率的测定》测试织物的力学性能。从非织造布上选取横纵向各5块试样,试样尺寸为(200±1)mm×(50±0.5)mm,夹持长度200 mm,拉伸速度100 mm/min。

采用电子织物硬挺度仪,根据GB/T 18318.1—2009《纺织品 弯曲性能的测定 第1部分:斜面法》,对织物柔软度进行测试。试样尺寸为(25±1)mm×(250±1)mm。

采用数字式透气量仪,根据GB/T 24218.15—2018《纺织品 非织造布试验方法 第15部分:透气性的测定》测试织物的透气性。测试面积为20 cm2,测试压差为200 Pa。

2 结果与讨论

2.1 表观形貌

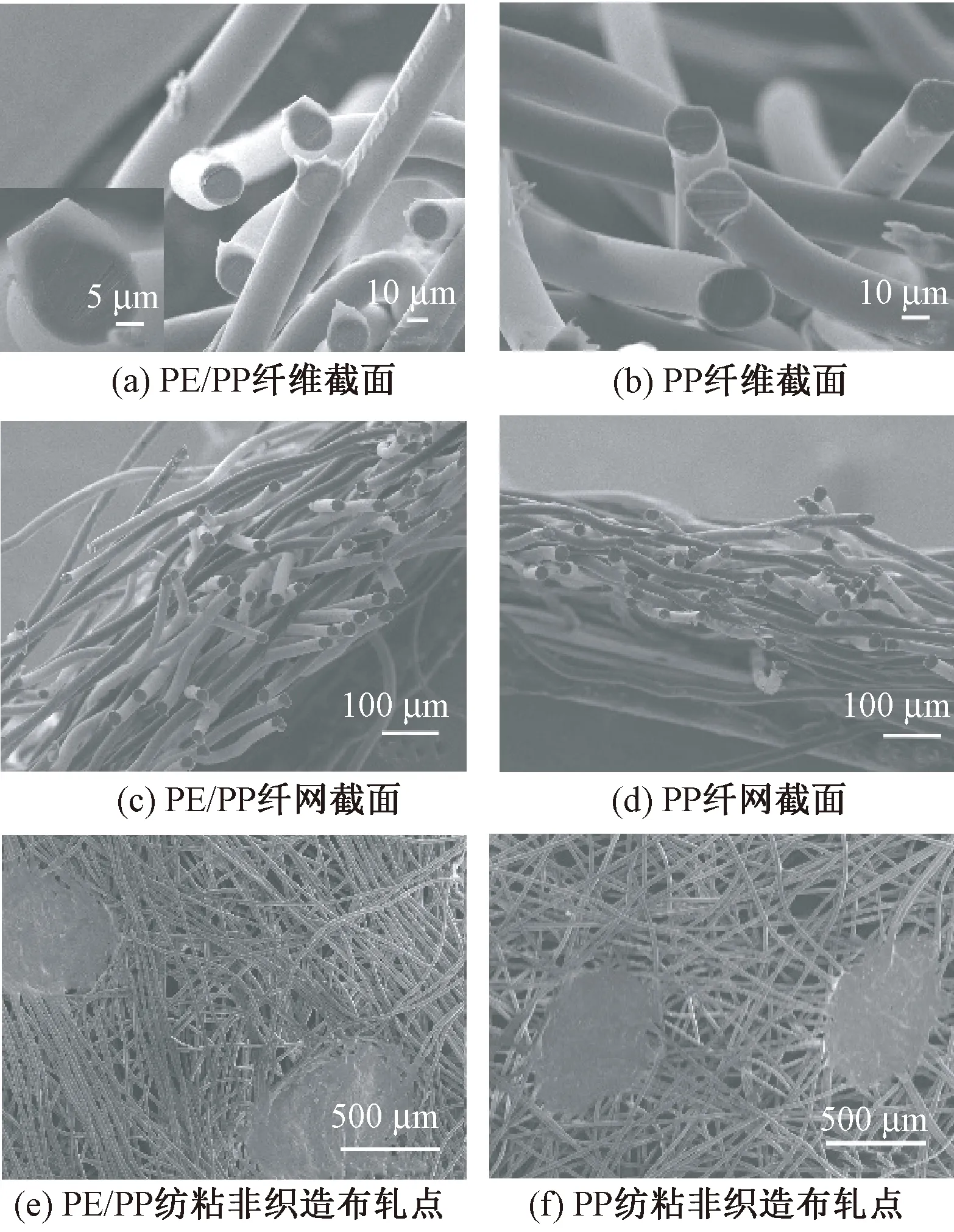

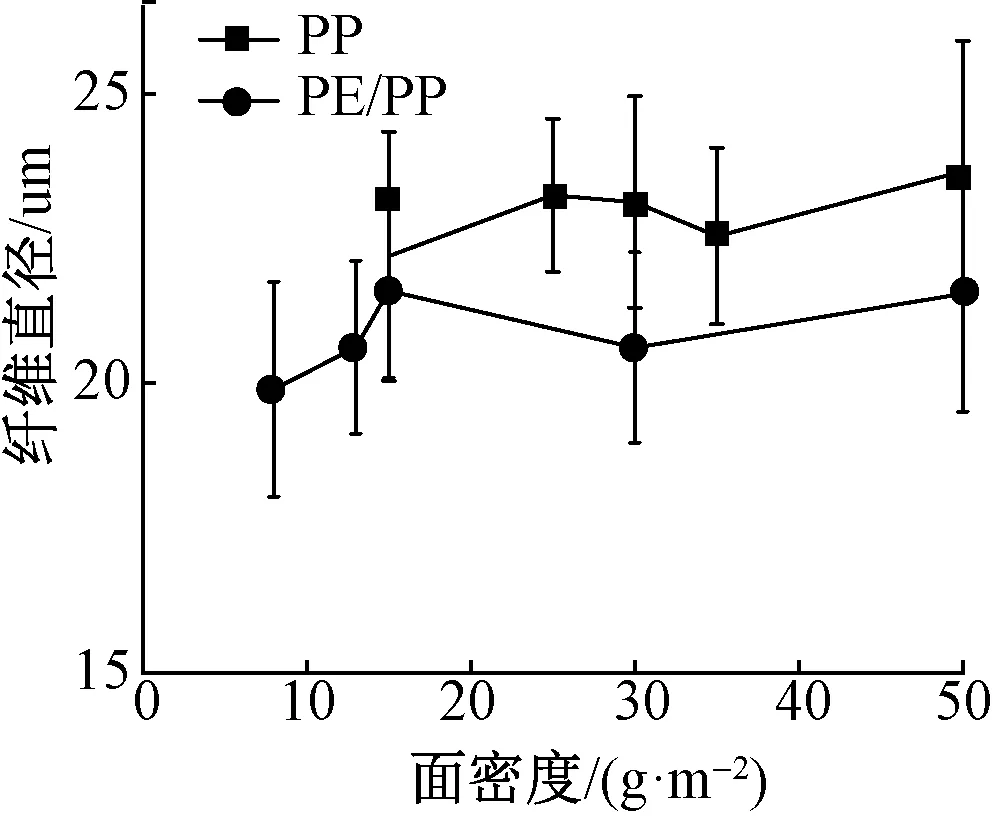

不同组分试样的表观形貌(面密度30 g/m2)见图2,纤维直径与面密度的关系见图3。

图2 不同组分试样的表观形貌(面密度30g/m2)Fig.2 Morphology of 30 g/m2 samples with different components.(a) Cross section view of PE/PP fiber;(b) Cross section view of PP fiber; (c) Cross section view of PE/PP web; (d) Cross section view of PP web; (e)Rolling point of PE/PP spunbond nonwoven; (f) Rolling point of PP spunbond nonwoven

图3 纤维直径与面密度的关系Fig.3 Relationship between fiber diameter and areal density

由图2、3可知:①PE/PP双组分纤维截面与PP单组分纤维截面相比无明显分层,2组分呈亚微观的相分离状态,这是因为PE、PP 2组分均为聚烯烃,极性相同,相容性较好。②同一面密度PE/PP纤网截面处纤维根数多于PP纤网,这是因为同一面密度PE/PP双组分纺粘非织造布的纤维直径小于PP单组分纺粘非织造布。理论上,同一面密度、纤维细度下,PP密度比PE小,纤维根数应更多,但纤维细度还与计量泵、侧吹风风机、抽吸风风机转速有关,计量泵转速越小,侧吹风风机、抽吸风风机转速越大,纤维细度越小;反之,纤维细度越大;且因PE密度较大,同一挤出量聚合物体积更小,也会导致纤维细度变小。③PE/PP双组分纺粘非织造布与PP单组分纺粘非织造布,轧点类型均为“芝麻点”,经测量单位面积内轧点比例分别为18.367%和18.091%,均在18%左右。

2.2 均匀性

非织造布的均匀度是一项十分重要的质量评价指标,主要指材料各处的厚度均匀程度和面密度波动情况,主要由厚度变异系数(CV值)和面密度变异系数表征,厚度变异系数值越小,非织造布的均匀性越好[19]。低面密度一般指面密度低于20 g/m2,低面密度非织造布一般比较轻薄,柔软。面密度CV值、厚度与面密度的关系如图4、5所示。

图4 面密度CV值与面密度的关系Fig.4 Relationship between areal density CV and areal density

图5 厚度与面密度的关系Fig.5 Relationship between thickness and areal density

从图4可以看出,PE/PP双组分纺粘非织造布与PP单组分纺粘非织造布的面密度CV值随着面密度的增大而减小,且减小趋势越发平缓趋向于恒定值。出现该趋势的主要原因:一方面是面密度较小时,单位面积纤网内纤维根数少,纤网在铺网帘上易受到抽吸风的影响而产生随机不匀,而当面密度增大时这种影响逐渐变小;另一方面生产轻薄非织造布时铺网帘速度较大,纤维落到网帘上所形成的椭圆型结构长短轴差距比较大,不利于纤网内纤维的均匀分布,当面密度增加时,铺网帘速度降低,纤维随机分布增加,均匀性增加。

从图5可以发现,厚度误差棒即标准偏差随面密度的增加变化十分微小,其中PE/PP双组分纺粘非织造布厚度标准差随面密度的增加而呈现降低的趋势,与面密度不匀率随面密度的变化趋势相符。

从图5可以看出,随着面密度的增加,PE/PP双组分纺粘非织造布与PP单组分纺粘非织造布厚度均有所增加,且相同面密度PE/PP双组分纺粘非织造布厚度略大于PP单组分纺粘非织造布,与2.1节表观形貌观察结果一致:同面密度下PE/PP双组分纺粘非织造布的纤维细度更小,纤维根数更多,纤网厚度也更大。低面密度(15 g/m2)PE/PP双组分纺粘非织造布纤维细度较同密度单组分PP纺粘非织造布更小,厚度更大。较低面密度(8、13 g/m2)PE/PP双组分纺粘非织造布纤维细度更大,但厚度也更大,纤网蓬松度增加,且PE/PP双组分纺粘法非织造布(面密度为15 g/m2)厚度CV值为5.6%,低于6%,符合FZ/T 64005—2011《卫生用薄型非织造布》中一等品使用要求。

2.3 力学性能

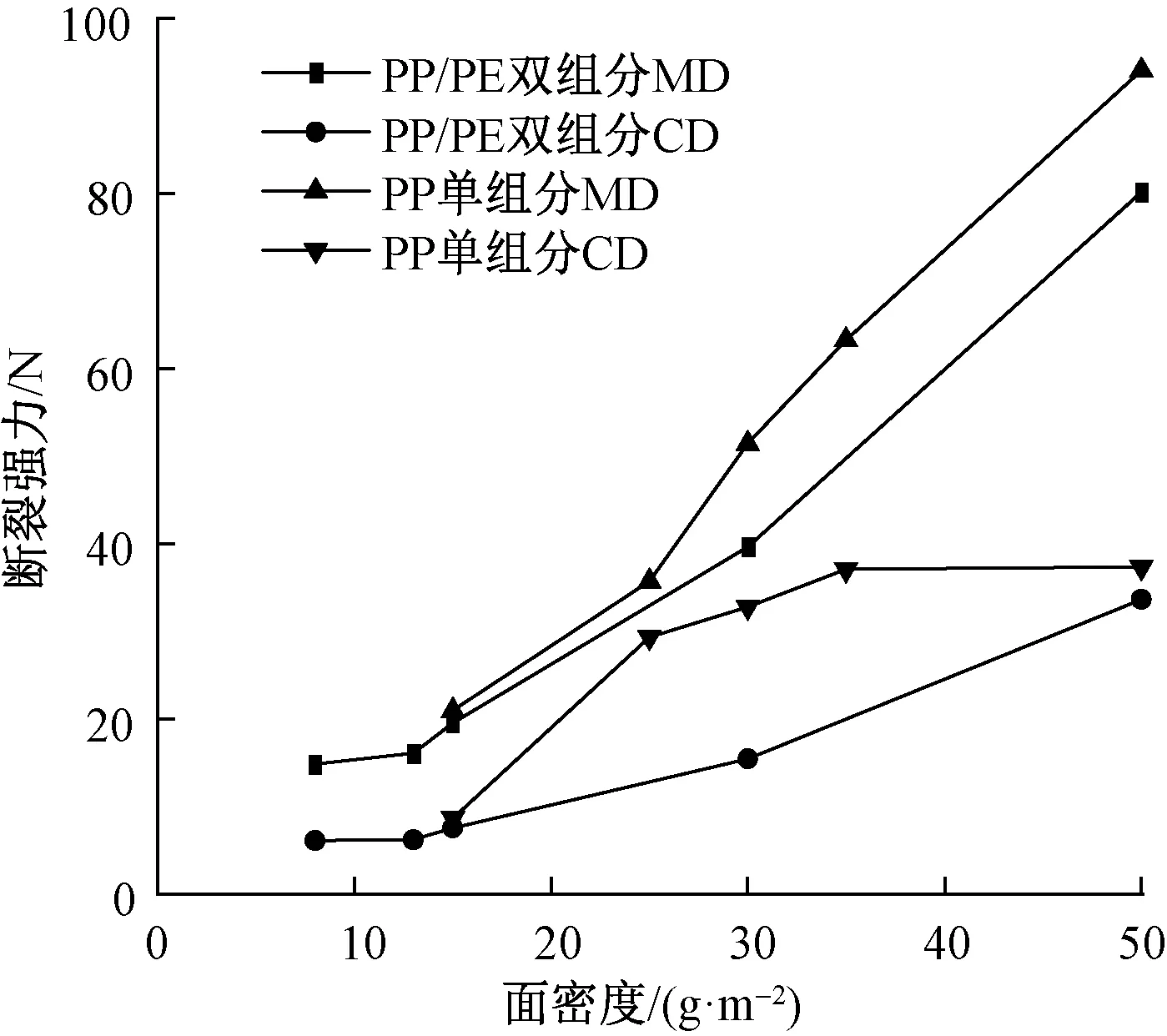

2种非织造布的断裂强力、断裂伸长率与面密度的关系见图6、7。

图6 断裂强力与面密度的关系Fig.6 Relationship between tensile breaking force and areal density

图7 断裂伸长率与面密度的关系Fig.7 Relationship between elongation at break and areal density

由图6、7可以看出:

①PE/PP双组分纺粘非织造布和PP单组分纺粘非织造布纵向(MD)、横向(CD)强力均随着面密度的增加而增大。这是因为在原料、工艺条件基本一样的条件下,面密度越大,单位面积纤网内纤维含量越多,纤维间的黏结点数越多,从而增加了纤网的黏结和纤维间的抱合,提高了纺粘非织造布的强力。

②PE/PP双组分纺粘非织造布和PP单组分纺粘非织造布纵向(MD)强力均大于横向(CD)强力,随着面密度的增加,纵、横向强力均有所增加,且纵向强力增幅更大。这是因为纤网输出方向为纵向,而纤维多沿网帘输出方向排列,故纤维强力主要体现在纵向上,而横向强力主要是纤维间的抱合,且单纤维强力对纤网强力的贡献大于纤维间的抱合。

③PE/PP双组分纺粘非织造布纵向(MD)断裂强力和横向(CD)断裂强力均小于PP单组分纺粘非织造布,断裂伸长率均大于PP单组分纺粘非织造布,这是因为PP大分子链上有甲基,分子链柔性小于PE,因此PP刚度大,熔点和强度高;而PE大分子链为直链结构,分子链柔性大,纤维延伸性,柔软性好、熔点低。PE/PP双组分纺粘非织造布中纤维强力主要是由PP提供,PE主要起到黏合作用,且能提高纺粘非织造布的手感和延伸性,研究表明[20],PE/PP双组分纤维随着PP含量的增加纤维断裂强力增加、断裂伸长率降低。

④低面密度(8~15 g/m2)PE/PP双组分纺粘非织造布强力较低,MD方向不超过20 N,CD方向不超过10 N,其中15 g/m2PE/PP双组分纺粘非织造布MD断裂强力为19.540 N,CD断裂强力为7.575 N,均优于16 g/m2热风非织造布(MD强力18.01 N,CD强力6.66 N)[10],满足行业标准FZ/T 64005—2021《卫生用薄型非织造布》一等品使用要求,而面密度为8、13 g/m2的PE/PP双组分纺粘非织造布MD断裂强力均低于17 N,不满足使用要求。

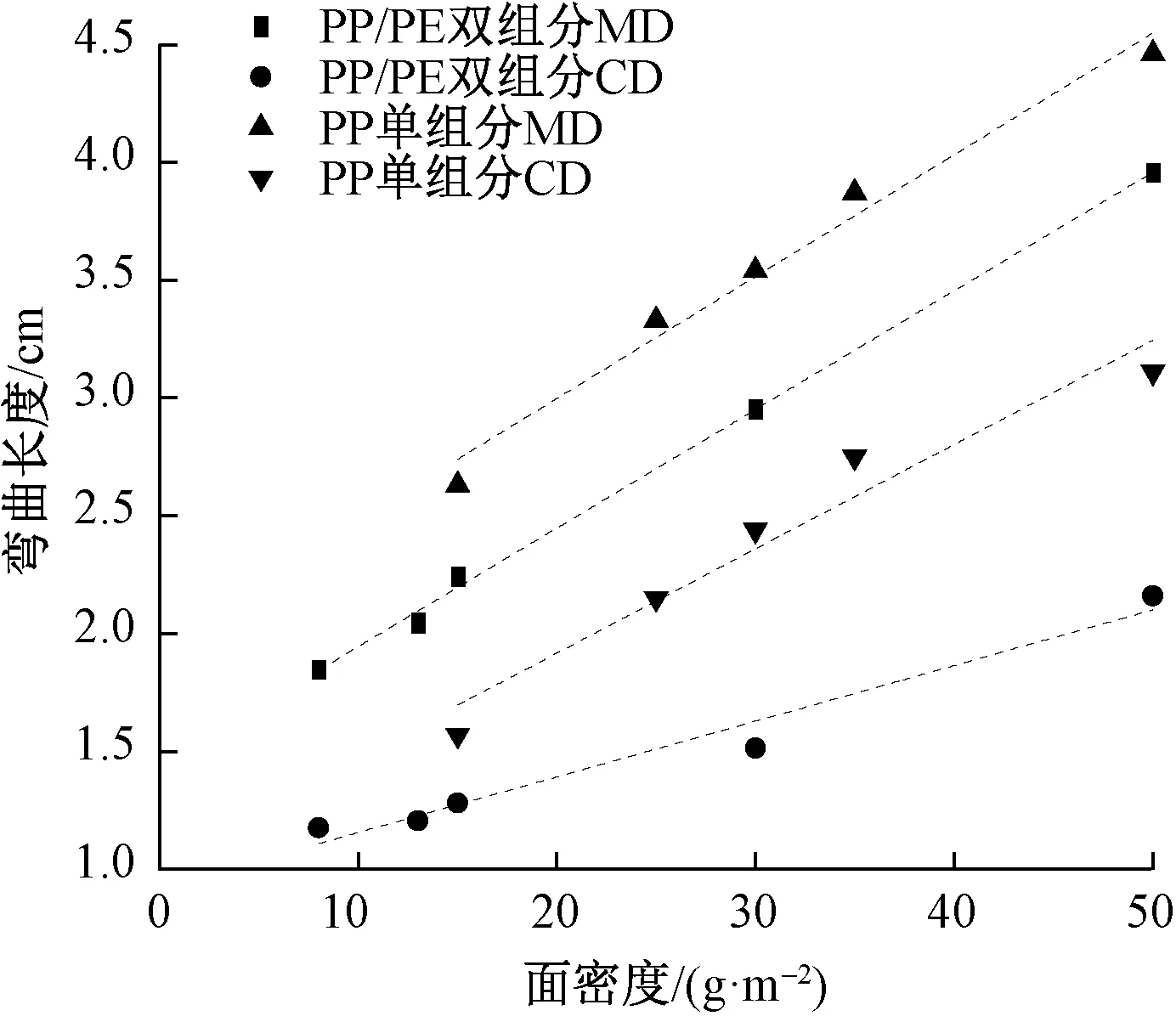

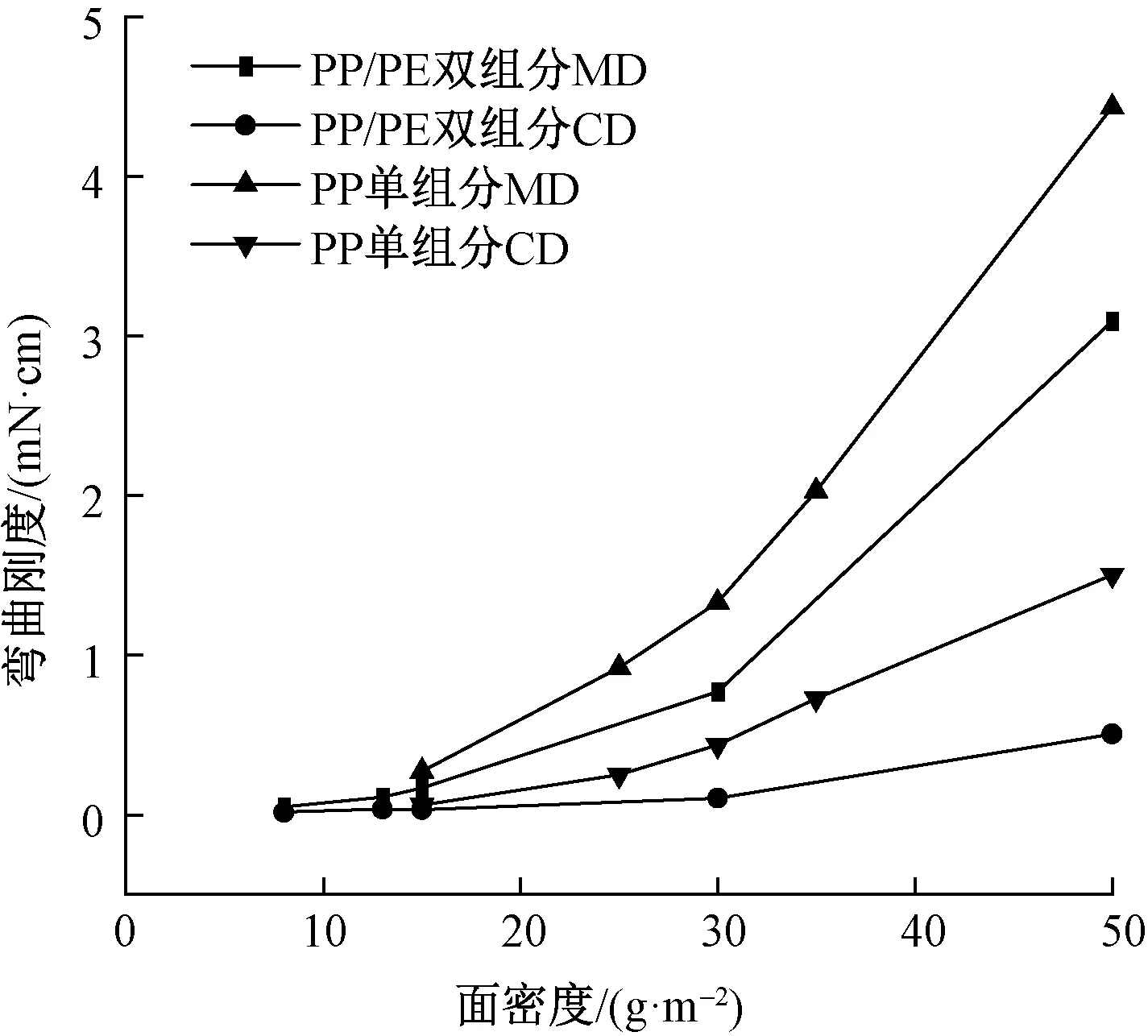

2.4 柔软度

柔软度是表征薄型非织造布穿着舒适性的一项重要指标,可采用斜面法进行测试,表征指标为弯曲长度或弯曲刚度,弯曲长度越小、弯曲刚度越小,材料柔软性能越好。弯曲长度、弯曲刚度与面密度的关系见图8、9。

图8 弯曲长度与面密度的关系Fig.8 Relationship between blending length and areal density

图9 弯曲刚度与面密度的关系Fig.9 Relationship between bending stiffness and areal density

由图8、9可知:

①PE/PP双组分纺粘非织造布、PP单组分纺粘非织造布的MD、CD弯曲长度均随着面密度的增加而增加;柔软度随着面密度的增加而减小。原因是随着纺粘非织造布面密度的增加,单位面积内纤维含量增加,纤维间的抱合更加容易,纤网内纤维缠结加强,从而提高了材料的刚度,柔软性能随之下降。

②同一面密度PE/PP双组分纺粘非织造布、PP单组分纺粘非织造布纵向弯曲长度均大于横向弯曲长度,这是因为纤维主要沿纵向排列,纤维间的摩擦、抱合较横向更强,使得纵向弯曲时能够承受更大的自重,弯曲刚度优于横向,柔软度低于模横向。

③同一面密度PE/PP双组分纺粘非织造布纵、横向弯曲刚度均小于PP单组分纺粘非织造布,这是因为PE大分子链的直链结构,大分子链柔顺性好,纤维刚度小,材料更加柔软;同纤维类型非织造布,非织造布中纤维越细,非织造布越柔软,可通过控制计量泵转速、侧吹风和抽吸风风机转速,降低纤维细度,提高非织造布柔软度。

④低面密度(8~15 g/m2)PE/PP双组分纺粘非织造布纤维细度小,弯曲长度和弯曲刚度值小,材料柔软性能得到较大提高,低面密度(15 g/m2)PE/PP双组分纺粘非织造布MD方向弯曲长度为2.24 cm,CD方向弯曲长度为1.28 cm,较同面密度单组分纺粘非织造布分别降低14.77%和18.56%。

2.5 透气性

透气性对于服用非织造布是一项重要指标。透气量与面密度的关系见图10。

图10 透气量与面密度的关系Fig.10 Relationship between air permeability and areal density

由图10可知:

①随着面密度的增加,PE/PP双组分纺粘非织造布、PP单组分纺粘非织造布的透气性均有所下降,随着面密度的增加,透气量下降幅度越来越小。这是因为单位面积内纤维含量增加、厚度增加,孔隙减小,透气量下降。

②同一面密度PE/PP双组分纺粘非织造布透气量大于PP单组分纺粘非织造布,这是因为PP密度比PE小,相同面密度下,PP单组分纺粘非织造布纤维含量更多,比表面积更大,且PE/PP双组分纺粘非织造布厚度比PP单组分纺粘非织造布更大,孔隙也更大,透气量更高。

③低面密度(8~15 g/m2)PE/PP双组分纺粘非织造布纤维细度小,面密度低,纤维含量少,纤网孔隙率高,透气性能表现优异,透气量均超过6 000 mm/s,其中低面密度(15 g/m2)PE/PP双组分纺粘非织造布透气量为6 995.1 mm/s,较同面密度单组分PP纺粘非织造布提高20.45%。

3 结 论

面密度与非织造布的性能密切相关,本文通过对不同面密度的聚乙烯/聚丙烯(PE/PP)双组分纺粘非织造布与PP单组分纺粘非织造布的性能进行测试与对比,得到以下结论:

①面密度增加,PE/PP双组分纺粘非织造布与PP纺粘非织造布的厚度、断裂强力、断裂伸长率均增大;PE/PP双组分纺粘非织造布与PP纺粘非织造布的不匀率、柔软度和透气性均减小。

②相同面密度下,PE/PP双组分纺粘非织造布厚度、断裂伸长率均大于PP纺粘非织造布,断裂强力低于PP纺粘非织造布。

③相同面密度下,PE/PP双组分纺粘非织造布的柔软度和透气性均大于PP单组分纺粘非织造布。低面密度(8~15 g/m2)PE/PP双组分纺粘非织造布的纤维细度,柔软度、透气量指标十分优异,其中面密度为15 g/m2的PE/PP双组分纺粘非织造布纵向弯曲长度为2.24 cm,横向弯曲长度为1.27 cm,较同面密度单组分PP纺粘非织造布分别降低14.77%和18.56%;透气量为6 995.1 mm/s,较同面密度单组分纺粘法非织造布提高20.45%。

综上所述,PE/PP双组分纺粘非织造布综合性能优于PP单组分纺粘非织造布。通过降低纤维细度和面密度可以提高织物的柔软度和透气性能,从而提高产品的服用舒适性。但低面密度织物强力也有所下降,面密度为15 g/m2的PE/PP双组分纺粘非织造布能够在保证强力损失较小的前提下,提高织物服用舒适性,且其他性能符合一次性卫生用品标准,对于降低产品成本,拓展双组分纺粘非织造布市场,丰富卫生用品种类有重要意义。