胶合板用镁质胶黏剂的制备与性能表征

吴丹妮,孙萍,郑妮华,刘红光,李黎,牛耕芜

(1. 北京林业大学材料科学与技术学院,北京100083; 2. 内蒙古农业大学材料科学与艺术设计学院,呼和浩特010018)

我国木材工业用胶黏剂以“三醛胶”(脲醛树脂、酚醛树脂、三聚氰胺甲醛树脂)为主导,存在着甲醛释放、热稳定性和阻燃效果较差等问题[1]。无机镁质胶黏剂因其自身具备绿色环保、耐高温、不燃烧、耐老化等优点,可以很好地解决以上问题。镁质胶黏剂是以轻烧氧化镁、氯化镁或硫酸镁和水等无机物为原料,根据制品用途和形状要求,加入填充改性材料而制成的无机胶黏剂[2]。镁质胶黏剂属于水固型无机胶黏剂,遇水方可化合和固化。镁质胶黏剂具有耐高温、高强、轻质、保温等优良特性,常用于制备水泥刨花板和水泥纤维板[3],将其用作木材胶黏剂可使得木制品同时被赋予防火、防霉、防水等功能,使木材的天然缺陷得以改善。然而,将镁质胶黏剂用于胶合板工业的研究却鲜有报道。

为探索镁质胶黏剂制备胶合板的性能,本研究以轻烧氧化镁、氯化镁和水为原料制备镁质胶黏剂,将其施用于杨木单板,经冷压工艺制备杨木胶合板,采用正交试验确定胶合板用镁质胶黏剂的较优配方和制备工艺。利用力学试验机、扫描电镜、热重分析仪和锥形量热仪等测试方法对镁质胶黏剂的胶合性能、微观形貌、热稳定性及阻燃性能等进行表征和分析。

1 材料与方法

1.1 试验材料

速生杨木(PopulusL.)单板购于河北,含水率约为8%,裁剪成400 mm×400 mm×1.5 mm的小尺寸单板,并选取表面光滑、无明显缺陷的单板待用。轻烧氧化镁粉购于石家庄天宇镁业有限公司,纯度为86.26%。无水氯化镁粉购于无锡市亚太联合化工有限公司,纯度为98.3%。

1.2 镁质胶黏剂的制备

按照试验配方计算所需轻烧氧化镁粉、无水氯化镁粉和蒸馏水的质量,分别使用天平和量筒称量原材料。先将无水氯化镁粉缓慢加入蒸馏水中搅拌均匀制得卤水,静置于室温环境中冷却10 min,再将轻烧氧化镁粉与卤水混合,使用搅拌器恒速搅拌3 min即制得镁质胶黏剂。

1.3 胶合板的制备

将制备好的镁质胶黏剂施用于杨木单板并制备3层杨木胶合板。采用常规的垂直纹理组坯方式,施胶量为700 g/m2(双面)。采用冷压工艺,在1.5 MPa压力下持续冷压20~32 h后卸压,并置于温度为20 ℃、相对湿度为60%的恒温恒湿箱内养护至预设天数后进行性能检测。

1.4 测试与表征

1.4.1 胶合性能测试

参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》锯制试件,并采用万能力学试验机(MMW-50型,济南耐而试验机有限公司)检测镁质胶黏剂制备胶合板的干、湿胶合强度。试样尺寸为100 mm×25 mm×5 mm,搭接面积为25 mm×25 mm,加载速度为5 mm/min,各条件下测试6个试样,取均值。干胶合强度在常温(28 ℃)条件下检测;湿胶合强度按照Ⅱ类胶合板标准,在(63±3) ℃水中浸泡3 h,取出后在室温下冷却10 min进行检测。

1.4.2 耐水性能测试

采用强度保留系数(R)表征镁质胶黏剂制备胶合板的耐水性能。强度保留系数为胶合板试样湿胶合强度和干胶合强度之比[4]。

1.4.3 扫描电子显微镜(SEM)与能谱分析(EDS)

采用场发射电子扫描显微镜(SU8010型,日本日立公司)对镁质胶黏剂硬化体试样及剪切断裂后胶合板试样的微观结构进行观察,并联用能谱仪对样品表面元素组成进行分析,测试电压20 kV。

1.4.4 热重差热(TGA)综合分析

采用热重差热综合分析仪(LABSYS EVO型,法国塞塔拉姆公司)对镁质胶黏剂的热稳定性进行测试。将制备好的胶黏剂磨成粉末过孔径尺寸0.125 mm筛(120目),称取10 mg样品置于坩埚中,温度由30 ℃升至800 ℃,升温速率为10 ℃/min。保护气体为氮气,气流输出压力为0.05 MPa。

1.4.5 锥形量热测试

参照ISO 5660-1:2002“Reaction-to-fire tests-heat release, smoke production and mass loss rate”的要求,采用锥形量热仪(NLFRM-05型,英国FTT公司)对镁质胶黏剂制备胶合板试件的燃烧性能进行测定。试样尺寸为100 mm×100 mm×5 mm,辐射强度为50 kW/m2,试样表面温度约为760 ℃。

2 结果与分析

2.1 基础配方和制备工艺的确定

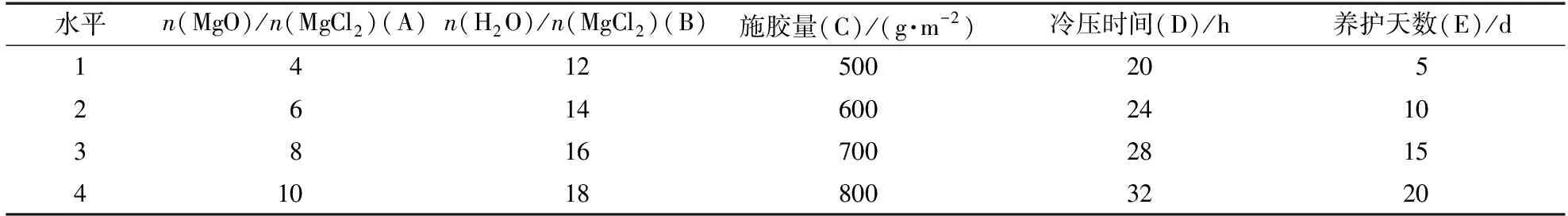

根据已有镁质胶黏剂研究结果[5-9]可知,原料物质的量之比、施胶量、养护天数和冷压时间对于镁质胶黏剂的性能具有重要影响。因此,该试验以n(MgO)/n(MgCl2)(氧化镁与氯化镁的物质的量之比)、n(H2O)/n(MgCl2)(水与氯化镁的物质的量之比)、施胶量、养护天数、冷压时间为影响因素,采用正交试验,以胶合强度为测试指标,选出较优的镁质胶黏剂配方和制备工艺。通过预试验得出镁质胶黏剂的配方和工艺参数范围:n(MgO)/n(MgCl2)=4~10,n(H2O)/n(MgCl2)=12~18,施胶量为500~700 g/m2(双面),冷压时间为20~32 h,养护天数为5~15 d。采用L16(45)正交试验表进行正交试验,正交试验因素水平及试验设计分别见表1、2。

表1 正交试验因素水平Table 1 Factors and levels of orthogonal experiment

表2 正交试验设计与结果Table 2 Design and results of orthogonal experiment

注:Kn为均值;R为极差。

根据正交试验因素各水平的平均值可以确定优水平,进而选出优组合。从表2中可以看出,A、B、C、D、E五因素的优水平分别为A2、B3、C3、D3、E3。因此,镁质胶黏剂配方与制备工艺优组合为A2B3C3D3E3,即n(MgO)/n(MgCl2)=6,n(H2O)/n(MgCl2)=16,施胶量为700 g/m2(双面),冷压时间为28 h,养护天数为15 d。此条件下镁质胶黏剂制备胶合板的干胶合强度为1.19 MPa,湿胶合强度为0.92 MPa,符合Ⅱ类胶合板标准。

优选配方制得的镁质胶黏剂黏度为226 mPa·s,pH为7.40,呈弱碱性,固体含量为69.8%。镁质胶黏剂适用期是指将各组分混合均匀后,其能维持有效可用性能的时间,通常用镁质胶黏剂达到初凝状态的时间表示,测得其初凝时间为3.0 h。与合成树脂胶黏剂相比,镁质胶黏剂的适用期较短,但鉴于其配置工艺简易,配置周期短,可随调随用,将调胶与压板两个工序之间的时间控制在3.0 h之内。

湿胶合强度方差分析见表3。由表3可以看出,镁质胶黏剂制备胶合板胶合强度的影响因素由大到小依次为:E>B>C>A>D。其中,养护天数、n(H2O)/n(MgCl2)、施胶量对镁质胶黏剂制备胶合板胶合强度的影响高度显著,n(MgO)/n(MgCl2)对镁质胶黏剂制备胶合板胶合强度的影响显著,而冷压时间的影响不显著。

表3 湿胶合强度方差分析Table 3 Variance analysis for wet bonding strength

注:F0.01(3,60)=4.13;F0.05(3,60)=2.76。

正交试验的镁质胶黏剂制备胶合板湿胶合强度直观分析如图1所示。从图1可以看出,养护天数对镁质胶黏剂胶合板的影响最显著,且其影响指数远大于其他因素。随着养护天数的增加,镁质胶黏剂的湿胶合强度呈现先增大后减小的趋势。镁质胶黏剂的强度形成是原材料发生水化反应并凝固结晶为518相晶体[5Mg(OH)2·MgCl2·8H2O]或318相晶体[3Mg(OH)2·MgCl2·8H2O]的过程,这一过程受养护天数的影响较为显著[9-10]。因此,镁质胶黏剂制备胶合板的胶合强度受养护天数影响最显著。

图1 镁质胶黏剂制备胶合板湿胶合强度正交试验直观分析图Fig. 1 Intuitive analysis chart for wet bonding strength of plywood manufactured with magnesium adhesive

2.2 养护天数对胶合性能和耐水性能的影响

为进一步研究养护天数对镁质胶黏剂性能的影响,进行养护天数的单因素试验。将使用镁质胶黏剂和杨木单板冷压制备的胶合板放入恒温恒湿箱分别养护3,5,7,9,11,13,15,17和19 d后测试其干、湿胶合强度并计算强度保留系数。

不同养护天数下镁质胶黏剂制备胶合板的胶合强度见图2a。由图2a可以看出,养护天数为13 d时胶合板的胶合强度达到最大值,干胶合强度为1.40 MPa,湿胶合强度为1.08 MPa。当养护天数<13 d时,干、湿胶合强度均随着养护时间的延长而增大;当养护天数>13 d时,干、湿胶合强度均先减小而后缓慢增大,但并未超过13 d时的强度。镁质胶黏剂自身的硬化过程是一个化学反应与物相变化相结合的水化过程,在这一过程中不断形成518相和318相晶体[式(1)、(2)]。随着养护天数的增加,镁质胶黏剂水化程度不断提高,反应完全的稳定水化产物数量增加,稳定水化产物之间彼此连生搭接,水化产物在木材孔隙中嵌入交叉。因此,镁质胶黏剂自身强度及其与木材之间的结合强度均随养护天数的增加而提高。养护到13 d时镁质胶黏剂胶合强度达到峰值,说明其自身水化硬化过程趋于完全。如果继续在恒温恒湿箱中养护,湿度较大的环境可能会造成镁质胶黏剂的水解,体现为胶合强度的下降[9,11-12]。

5MgO+MgCl2+13H2O=5Mg(OH)2·MgCl2·8H2O

(1)

3MgO+MgCl2+11H2O=3Mg(OH)2·MgCl2·8H2O

(2)

不同养护天数条件下镁质胶黏剂制备胶合板的强度保留系数如图2b所示。强度保留系数越大,说明泡水后胶合板的胶合强度损失越小,耐水性能就越好。由图2b可以看出,随养护天数的增加,镁质胶黏剂制备胶合板的强度保留系数呈减小趋势,耐水性能降低。与木材相比,镁质胶黏剂的湿胀系数较小,韧性较差,浸水后镁质胶黏剂与木材之间膨胀程度的差异导致部分胶合点断裂是泡水后胶合板胶合强度损失的主要原因。随着养护天数的增加,镁质胶黏剂的硬化程度增大,体现为韧性和湿胀系数减小,与木材湿胀系数的差值增大,胶合点更容易断裂。因此,镁质胶黏剂制备胶合板的耐水性随时间的延长而降低。

图2 养护天数对镁质胶黏剂制备胶合板性能的影响Fig. 2 Effects of curing days on properties of plywood manufactured with magnesium adhesive

2.3 微观形貌分析

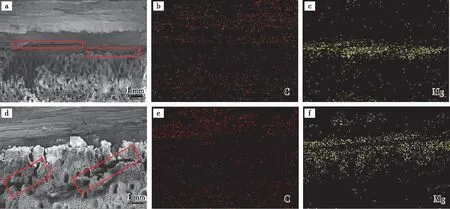

为观察镁质胶黏剂和木材之间的结合情况及胶层破坏形式,使用场发射扫描电子显微镜对其进行微观结构的观察。图3a、d分别为镁质胶黏剂制备胶合板经过7和13 d恒温恒湿养护后剪切破坏端面的显微图像,其结构均为木(顺纹)-胶-木(横纹)。图3a试件的干胶合强度为0.95 MPa,剪切破坏的裂缝位于胶层及木材与胶层的结合界面处,导致剪切破坏的原因是胶层断裂及胶合界面破坏。图3d试件的干胶合强度为1.40 MPa,剪切破坏的裂缝位于木材中,胶合界面并未发生破坏,导致剪切破坏的原因是木材断裂。这一现象说明,当配方和工艺合理时,镁质胶黏剂与木材之间的结合强度可大于木材自身强度。图3b、e分别是图3a、d中C元素分布图,图3c、f分别为图3a、d中Mg元素分布图。C元素为木材的主要组成元素,镁质胶黏剂原料中也含有微量C元素,而Mg元素只存在于镁质胶黏剂中。从能谱图中可以看出,Mg集中分布在胶层位置,而木材对应的区域内也有少量Mg元素存在。因此可以判断,镁质胶黏剂可渗透进木材内部。

a. 胶合板试样剪切破坏端面(养护7 d);b. 图a中C元素分布;c. 图a中Mg元素分布;d. 胶合板试样剪切破坏端面(养护13 d);e. 图d中C元素分布;f. 图d中Mg元素分布。图3 胶合板试样剪切破坏端面扫描电镜及能谱图Fig. 3 SEM and EDS of shear failure interface of plywood specimens

为进一步探明镁质胶黏剂在木材中的渗透情况,分别对不含胶黏剂的杨木单板微观形貌(图4a)及镁质胶黏剂制备杨木胶合板胶合界面的形貌进行观察(图4b)。由图4可以看出,不含镁质胶黏剂的杨木单板中导管内壁光滑平整,导管壁上的纹孔清晰可见,而镁质胶黏剂与杨木单板胶合界面处的杨木导管壁上附着了很多毛刺状的镁质胶黏剂。进一步放大可见,镁质胶黏剂是由长棒状晶体或片状晶体相互交错而成的空间网状结构[13]。结合图3的分析结果可以充分说明,镁质胶黏剂能够扩散至木材内部,当层间剥离时可起到胶钉作用。

a. 不含胶黏剂的杨木单板;b. 镁质胶黏剂制备杨木胶合板胶合界面;c、d. 镁质胶黏剂微观形貌。图4 胶合板中镁质胶黏剂的扩散情况Fig. 4 Diffusion of magnesium adhesive in plywood

2.4 镁质胶黏剂热稳定性分析

为考察镁质胶黏剂的高温热稳定性,对其进行热重分析,热重曲线如图5所示。根据图5a中质量保留率曲线结果显示,加热过程中镁质胶黏剂的总质量损失率为48%,说明在本研究的温度范围(30~800 ℃)内,镁质胶黏剂的热稳定性良好。

图5 镁质胶黏剂的热重曲线Fig. 5 Thermogravimetric curves of magnesium adhesive

镁质胶黏剂的质量损失速率曲线见图5b。从图5b中可以看出,镁质胶黏剂的热分解大体分为2个阶段:第一阶段质量损失率约为22%,降解峰出现在60和150 ℃附近,分别为镁质胶黏剂中晶相的2次脱结晶水过程;第二阶段质量损失率约为26%,降解峰出现在320和400 ℃附近,分别为氢氧化镁失水和氯化镁水解的过程[14-15]。

2.5 镁质胶黏剂阻燃性能分析

镁质胶黏剂制备胶合板的阻燃性能如图6所示。由图6a可知,试件的热释放速率曲线均出现2个峰值并最终趋于平缓。第1个释热峰是木材试样在热辐射作用下分解燃烧并快速放热而形成的,这一过程中,试样表面木材形成的具有隔热隔氧作用的炭化层对试样内部的木材产生一定的保护作用。因此,热释放曲线出现不同程度的下滑,形成平缓的低谷。随着热辐射作用的不断增强,试样表面炭化层开裂并暴露出内部木材,在热辐射作用下试样内部木材迅速分解释放出可燃气体形成第2个释热峰。经过充分的燃烧,木材和胶层有效成分烧尽后,曲线从高峰迅速下降并趋于平缓[16]。

图6 镁质胶黏剂制备胶合板试样的阻燃性能Fig. 6 Flame retardancy of plywood specimens manufactured with magnesium adhesive

镁质胶黏剂和酚醛树脂胶黏剂制备胶合板的热释放速率曲线第1个峰出现的时间分别为30和55 s,所对应的峰值分别为127和192 kW/m2;第2个峰值出现的时间分别为135和200 s,所对应的峰值分别为121和270 kW/m2。镁质胶黏剂的平均热释放速率(35.84 kW/m2)远低于酚醛树脂胶黏剂平均热释放速率(86.90 kW/m2),热释放速率越小,材料热裂解速度越慢,产生的挥发性可燃物越少,火焰传播慢。与酚醛树脂胶黏剂相比,镁质胶黏剂制备胶合板出现峰值的时间也较短,说明镁质胶黏剂制成的胶合板在更短的时间内形成稳定炭层。因此,镁质胶黏剂比酚醛树脂胶黏剂具有更好的阻燃性能[17]。

图6b表明,升温达到600 s时,镁质胶黏剂制备的胶合板总热释放量为20.97 MJ/m2,仅为酚醛树脂胶黏剂制备胶合板总热释放量(约45 MJ/m2)的1/2左右,这也说明镁质胶黏剂制品比酚醛树脂胶黏剂制品在阻燃方面有更优越的效果。

3 结 论

1)当n(MgO)/n(MgCl2)=6,n(H2O)/n(MgCl2)=16,施胶量为700 g/m2(双面),冷压时间为28 h,养护天数为15 d时镁质胶黏剂制备胶合板性能较优,干胶合强度为1.19 MPa,湿胶合强度为0.92 MPa,符合Ⅱ类胶合板标准。

2)镁质胶黏剂制备胶合板的胶合强度受原料物质的量之比、施胶量、冷压时间和养护天数影响,其中,养护天数的影响最显著。镁质胶黏剂制备胶合板的胶合强度随养护天数延长先增大后略有降低,养护13 d时胶合强度最大,干、湿胶合强度分别为1.40和1.08 MPa。耐水性能随养护天数的增大而减小。综合而言,13 d为最佳养护天数。

3)镁质胶黏剂可以通过杨木单板孔隙进入导管壁中,形成胶钉并产生机械咬合作用,在配方和工艺合理的情况下,二者之间的结合强度大于木材自身抗拉强度。

4)镁质胶黏剂在30~800 ℃受热分解产生的质量损失相对较少,具有较好的热稳定性。镁质胶黏剂制备胶合板燃烧时的总热释放量和热释放速率均低于酚醛树脂胶黏剂制备胶合板,具有较好的阻燃性能。