高速铁路螺杆桩复合地基桩侧摩阻力原位试验研究

叶阳升,蔡德钩,陈晓斌,杨严龙,陈 锋

(1.中国铁道科学研究院集团有限公司,北京 100081;2.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;3.中南大学 土木工程学院,湖南 长沙 410075;4.中南大学 重载铁路工程结构教育部重点试验,湖南 长沙 410075)

螺杆桩全称为半螺旋挤孔管内泵压混凝土灌注桩,是一种变截面桩,其上部为圆柱形,下部为螺纹型,如图1所示。沈保汉等[1]分析了螺杆桩的基本原理、桩型特点、施工机械与设备、适用范围以及施工工艺后,指出螺杆桩实际上是螺纹灌注桩的变形体,具有施工效率高、无泥浆及噪音污染等优点。自投入使用以来,螺杆桩已在郑徐、张呼、合安、大张等多条高速铁路、客运专线的复合地基中采用[2-3]。螺杆桩开发思路主要在于充分发挥桩土之间的摩擦力,剖析图2所示螺杆桩—土荷载传递机制,认识直杆段与螺纹段桩侧摩阻力分布规律和发展特点,是正确计算螺杆桩承载力和修正计算结果的重要依据[4-6]。所以,开展螺杆桩复合地基桩侧摩阻力研究具有重要意义。

图1 螺杆桩的直杆段和螺纹段

图2 螺杆桩土接触面

复合地基以其特有的优势在工程建设中大量应用,复合地基内桩端无论落在一般土层还是坚硬土层,均可保证桩间土始终参与工作[7]。自从螺杆桩复合地基投入使用以来,对复合地基内螺杆桩桩身内力分布规律已有一些有益的研究。在数值模拟方面,张伟[8]在国内外已有的研究基础上,系统分析了螺杆桩的荷载传递机理、受力特征和破坏性状,基于极限分析方法推导了螺杆桩极限承载力的计算公式。彭奎森[9]利用有限元软件ANSYS分析了螺杆桩的竖向承载特性,并基于数值模拟结果,提出了双折线数学模型的螺杆桩静载荷Q—桩顶沉降s曲线的拟合解。李海周[10]运用ANSYS软件对螺杆桩进行了数值模拟,分析了不同的桩型参数对桩身应力分布的影响,通过数值计算揭示了螺杆桩轴力分布规律。齐艳霞[11]基于ANSYS软件,分析了螺纹段长度、螺距以及螺纹叶片高度3个参数对螺杆桩单桩承载力及桩身应力分布的影响,加深了对螺杆桩力学传递机理的认识。张璐[12]对比分析了螺杆桩及灌注桩两种桩型在控制沉降、桩身轴力分布方面的差异,基于数值模拟结果,指出螺杆桩具有推迟桩侧阻力软化的能力。在试验研究方面,方崇[13]根据静载试验资料,分析了螺杆桩竖向荷载的传递机理,探讨了螺杆桩的受力特征以及破坏性状,指出最佳螺纹间距为1.0~1.5D(D为桩外径)。周闪[14]通过现场静载试验数据与理论计算的单桩承载力进行对比分析,验证了螺杆桩具有较高的承载力。Stanier[15]和Dong[16]对螺纹桩的受力性能也进行了研究。谭国焕等[17]通过3根侧表面粗糙情况不同的模型桩对比试验,探讨了桩侧表面粗糙程度变化对桩极限承载力的影响规律。钱建固[18]对新型注浆成型螺纹桩的桩侧螺纹注浆界面开展了大型直剪试验,结果表明存在最优螺距,使得螺纹桩侧摩阻力能够得到最大程度的发挥。王晓哲[19]讨论了螺杆桩螺纹段承载力计算方法与直杆段作用。姚建明[20]开展了全螺纹钻(挤)孔灌注桩在上海软土地区的应用研究。应立军[21]等人在进行大直径螺杆桩机变径钻具的结构设计时,分析了桩侧阻力的影响。现有对复合地基内螺杆桩桩身内力分布的研究,主要集中于螺杆桩的竖向承载及桩身轴力方面[22-24],且大部分为数值模拟计算工作,由于现场试验耗时耗力,针对螺杆桩复合地基的现场原位测试试验研究成果不多,特别是直杆段与螺纹段桩侧摩阻力原位测试分析方面的研究更是寥寥无几。

实际中,螺杆桩在承受上部荷载时,直杆段与螺纹段桩侧摩阻力发挥着非常重要的作用。另外,螺杆桩由于其特殊的截面形式,使得其荷载传递机理、受力特性以及侧摩阻力的分布规律非常复杂。因此,螺杆桩侧摩阻力方面还存在几个问题亟待研究:①螺杆全桩长—土接触面荷载传递机制及发展变化规律;②螺杆全桩螺纹部分的桩侧摩阻力分布规律;③理论分析及数值分析结论需要现场原位测试结果进行佐证。为了弥补螺杆桩侧摩阻力研究的不足,本文结合太焦高速铁路螺杆桩复合地基工程,开展螺杆桩复合地基桩侧摩阻力原位测试试验,获得螺杆桩单桩Q—s曲线以及桩身内力分布曲线,研究高铁复合地基中螺杆桩侧摩阻力演化规律及螺杆桩的荷载传递机理。

1 侧摩阻力原位试验概况

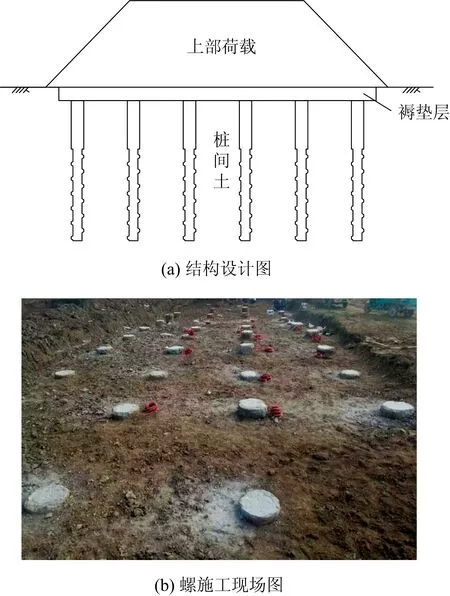

太焦高速铁路是山西和河南两省“十二五”规划的重大交通基础设施项目,郑州至太原铁路(郑太高铁)的重要组成部分。该线路始于山西太原市,经晋中市、长治市、晋城市终点位于河南焦作市。太焦高速铁路线路长度362 km,采用CRH系列动车组双线电力牵引,设计行车速度为250 km·h-1,为双线高速铁路。本文基于太焦高速铁路螺杆桩复合地基工程,开展了螺杆桩复合地基桩侧摩阻力原位测试,试验点位于太焦高速铁路晋城东站。试验点的螺杆桩复合地基设计图以及施工现场如图3所示。

图3 螺杆桩复合地基结构设计图及施工现场图

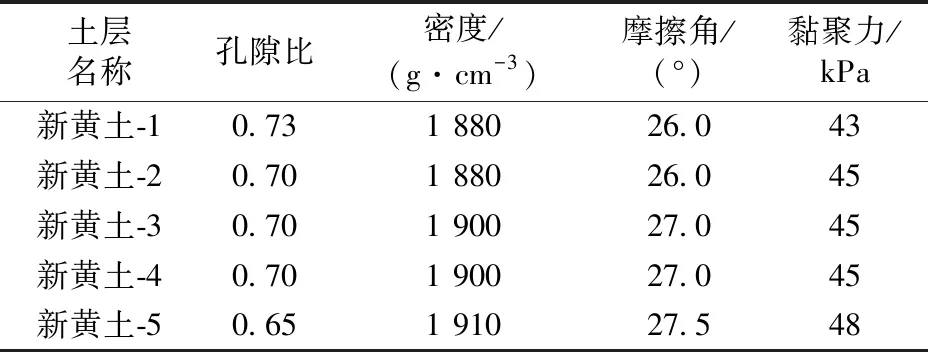

根据现场的地质勘探资料,试验点土层分布情况及基本物理力学参数见表1。

表1 试验点地土层基本物理力学参数

现场原位试验选取了3根15 m长的螺杆桩单桩,其中螺纹段占2/3,桩径为0.4 m,桩身混凝土强度为C20。

参考TB 10218—2008《铁路工程基桩检测技术规程》的规定[25],采用静载荷试验方法对选取的3根螺杆桩进行单桩静载试验。

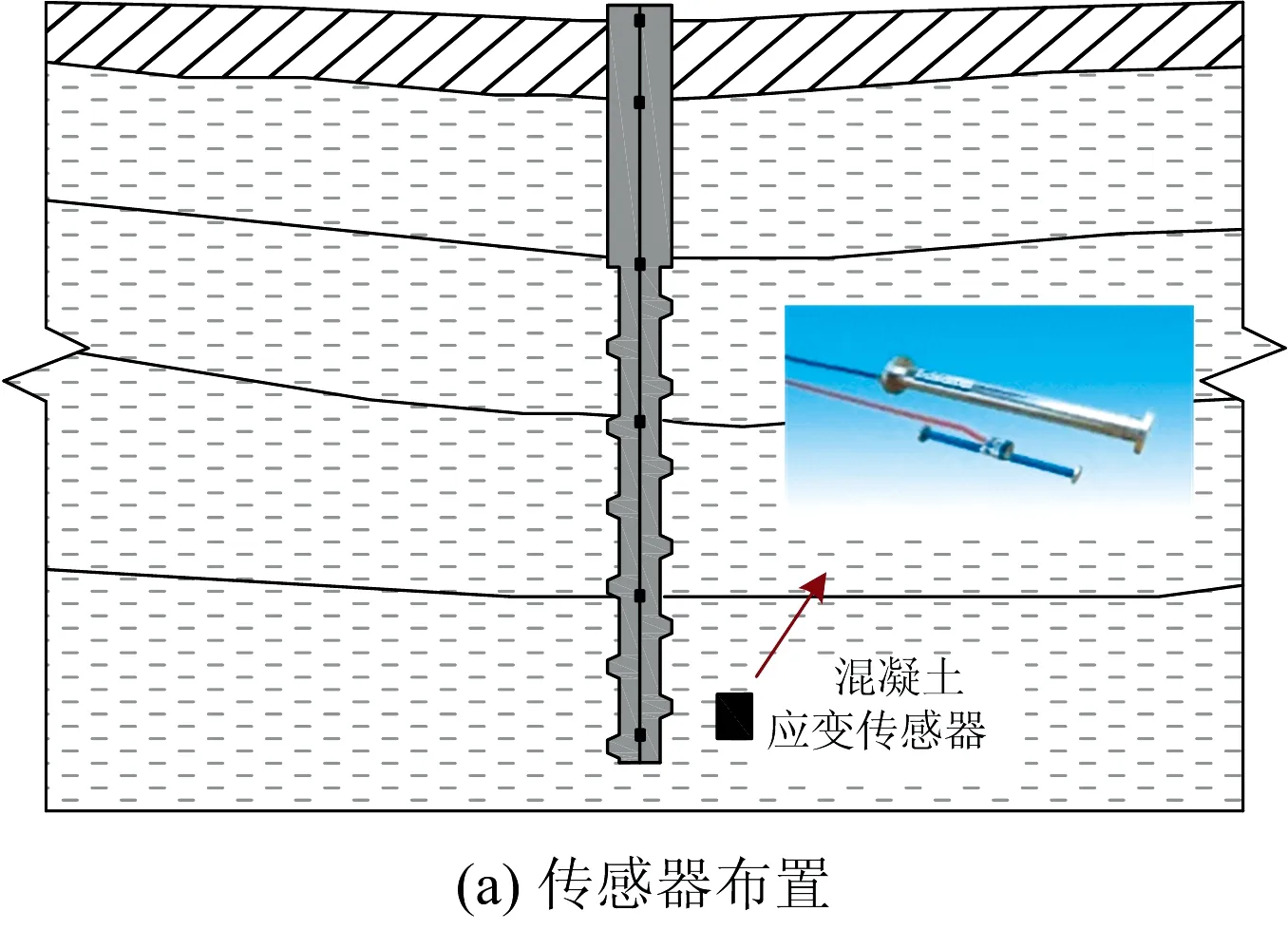

试验现场采用图4所示的堆载—反力装置,桩顶荷载由反力装置通过油压千斤顶施加,施加的荷载大小和桩顶沉降量通过全自动桩基静载测试系统检测。试验采用慢速维持荷载法进行分级加载和卸载。试验中,在桩身埋设应变传感器测试桩身应变,通过换算获得桩侧摩阻力值,传感器布置情况如图5所示。在静载试验过程中同步测试桩身内力。试验桩施工前应计算好每个应变传感器距桩顶的准确距离,其中最下方的应变传感器安装在距桩端的500 mm处,试验中应变传感器距桩顶的距离分别为0.3,2.3,5.3,8.3,11.3和14.5 m。

图4 堆载—反力装置

图5 原位试验及传感器布置

2 静载荷试验结果

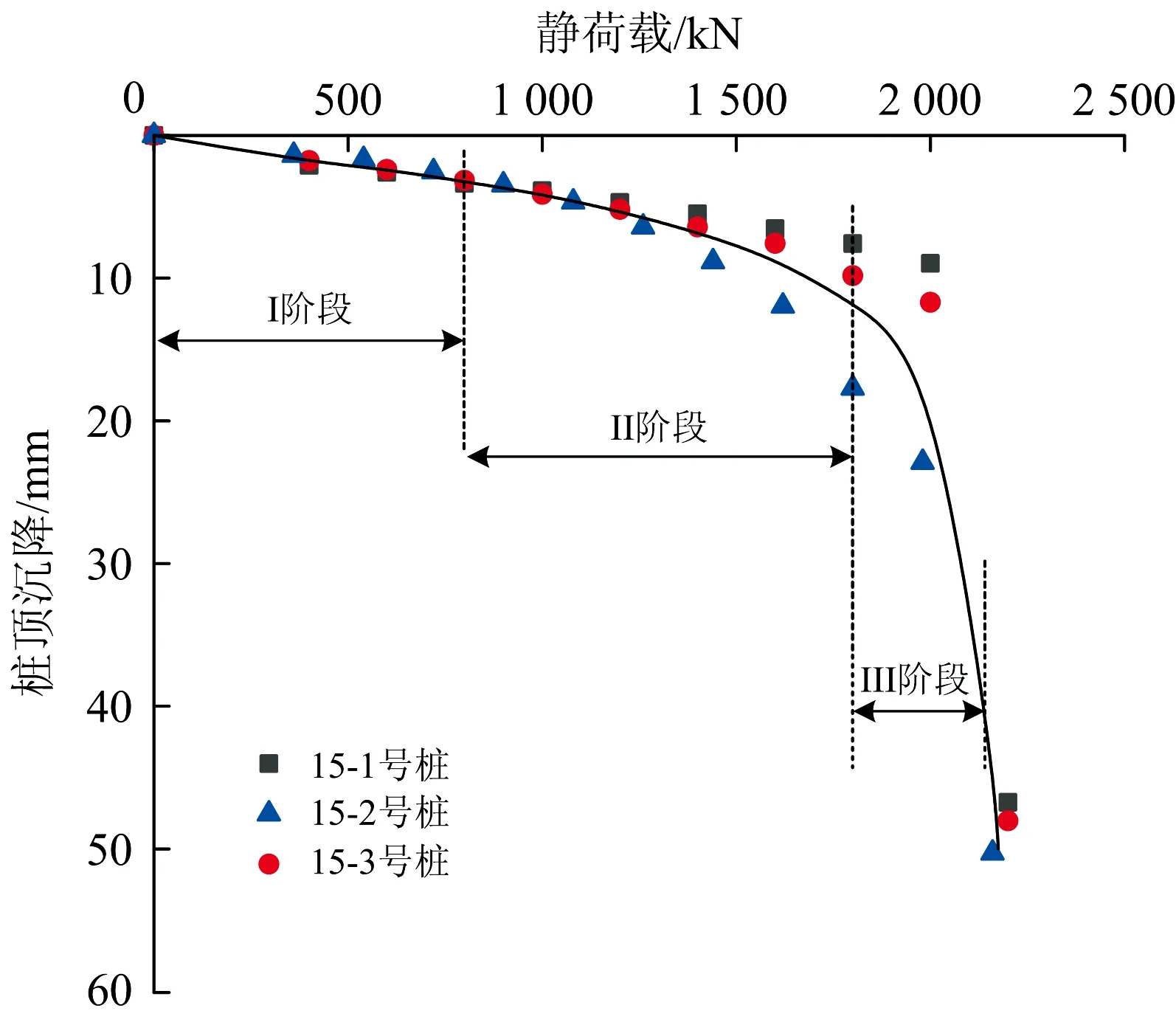

图6为现场原位测试得到的Q—s试验曲线。

图6 Q—s曲线

由图6可见:随着荷载增加,Q—s曲线可以划分为3个阶段:Ⅰ阶段,当荷载小于800 kN时,桩顶沉降较小,不超过5 mm,并且沉降量随荷载增加近似呈线性变化,说明桩身处于弹性阶段;Ⅱ阶段,当荷载在800~1 800 kN时,桩顶沉降明显增加,桩周土体逐渐发生非线性变形,此时桩身处于弹塑性阶段;Ⅲ阶段,当荷载大于1 800 kN时,桩顶沉降快速增加,当桩端土体受压破坏时,桩身位移会急剧增大,整个桩身向下滑移,螺纹叶片内部土体与外部土体发生剪切破坏,此后桩顶荷载增加量将由桩端阻力承担,此时桩身处于极限状态。

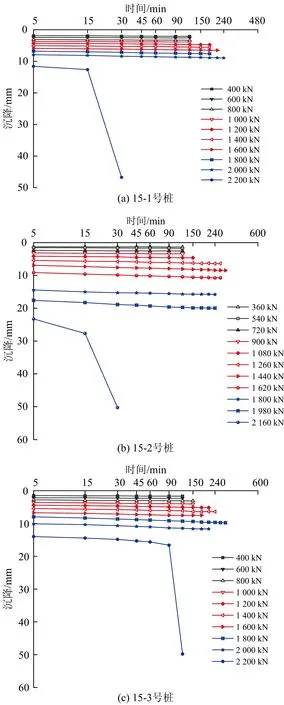

基于3根试验基桩实测数据,分析得到不同静荷载下桩顶沉降曲线如图7所示。

由图7可知:3根桩静载荷下的桩顶沉降曲线的变化趋于一致,都表现出弹性、弹塑性和极限状态3个阶段。其中,弹性阶段桩顶沉降快速稳定,随着持荷时间增加不明显;弹塑性阶段桩顶沉降随着持荷时间而缓慢增加;极限状态阶段桩顶沉降随着持荷时间快速增加,最终沉降量超过40 mm。

图7 不同静荷载下桩顶沉降曲线

按照规范,螺杆桩的极限承载力取极限状态阶段的前一级荷载。

由图7(a)可见:15-1号螺杆桩加载至2 200 kN并维持15 min后,桩顶沉降突然增大,达到了46.74 mm,桩端土发生刺入破坏,因此取2 000 kN作为极限承载力。由图7(b)可见:15-2号螺杆桩加载至2 160 kN后,桩顶位移先慢慢增大,15 min时桩顶位移突然增大,达到50.28 mm,桩端土发生破坏,因此取1 980 kN作为极限承载力。由图7(c)可见:15-3号螺杆桩加载至2 200 kN后,一开始桩顶沉降比较平稳,经过90 min后,桩顶位移突然增大,达到了48.02 mm,桩端土产生破坏,因此取2 000 kN作为极限承载力。

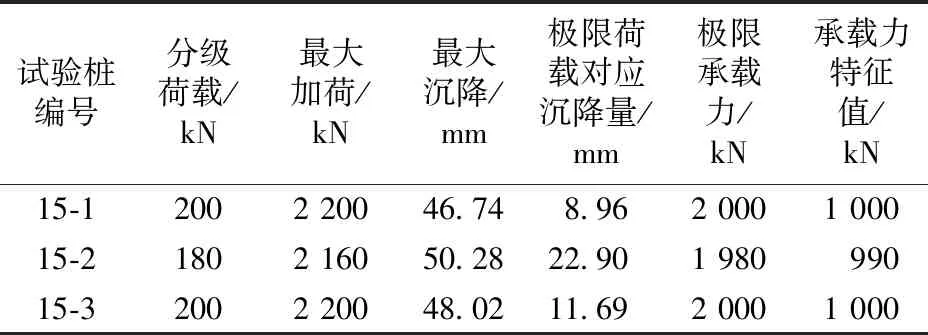

依据TB 10218—2008《铁路工程基桩检测技术规程》的规定,综合分析和计算,得到了螺杆桩承载力取值见表3。

表3 螺杆桩承载力值极限值和特征值

3 桩侧摩阻力结果分析

3.1 侧摩阻力结果

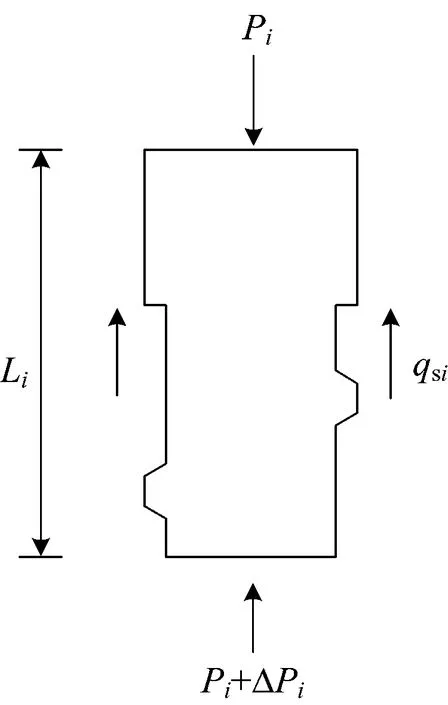

根据力学原理,螺杆桩桩身单元内力分布情况如图8所示。依据图8,可通过桩身轴力推算出桩身不同位置处的桩侧摩阻力,计算公式[26]为

(1)

其中,ΔSi=πdLi

式中:qsi为桩身第i段的平均侧阻力,kPa;ΔPi为桩身第i段两量测截面间轴力差,kN;ΔSi为桩身第i段的侧表面积,m2;Li为桩身第i段的长度;d为螺杆桩直径,螺纹段取外径。

图8 桩身单元内力图

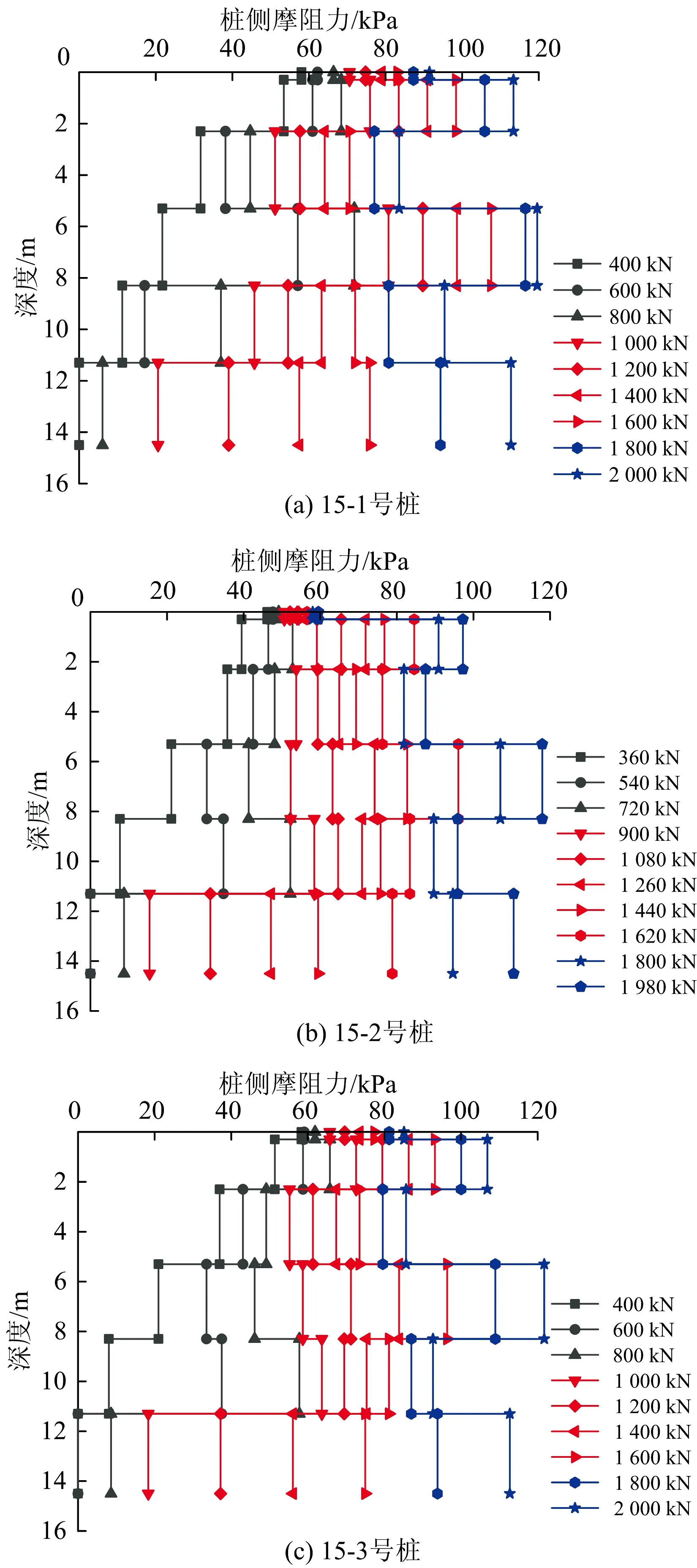

依据桩侧摩阻力计算公式(1),得到3根基桩实测桩侧摩阻力分布曲线,如图9所示。

对比图9可以发现,随着荷载的增大,螺杆桩桩身每一段的侧摩阻力都在增大。同时可以发现,螺纹段侧摩阻力增加的幅度要大于直杆段侧摩阻力增加的幅度,说明螺纹段由于其特殊的截面形式,使其能够提供更多的侧摩阻力。图9还可以发现:螺杆桩直杆段承载力比螺纹段先发挥作用,但随着荷载的增大,螺纹段发挥作用趋势更快,其极限侧摩阻力大于直杆段。

当桩顶受到荷载时,螺纹段的侧摩阻力主要表现为螺纹内外两侧土体之间的剪切力以及螺纹外侧与土体之间的摩擦力,螺纹段由于螺纹与土体之间存在相互咬合现象,使得桩土之间的变形相互协调,因此同等条件下螺纹段的相对位移要小于直杆段的相对位移,且螺纹段的极限侧摩阻力要大于直杆段的极限侧摩阻力。

图9 不同静荷载下螺杆桩侧阻力沿深度分布曲线

3.2 桩侧摩阻力演化规律

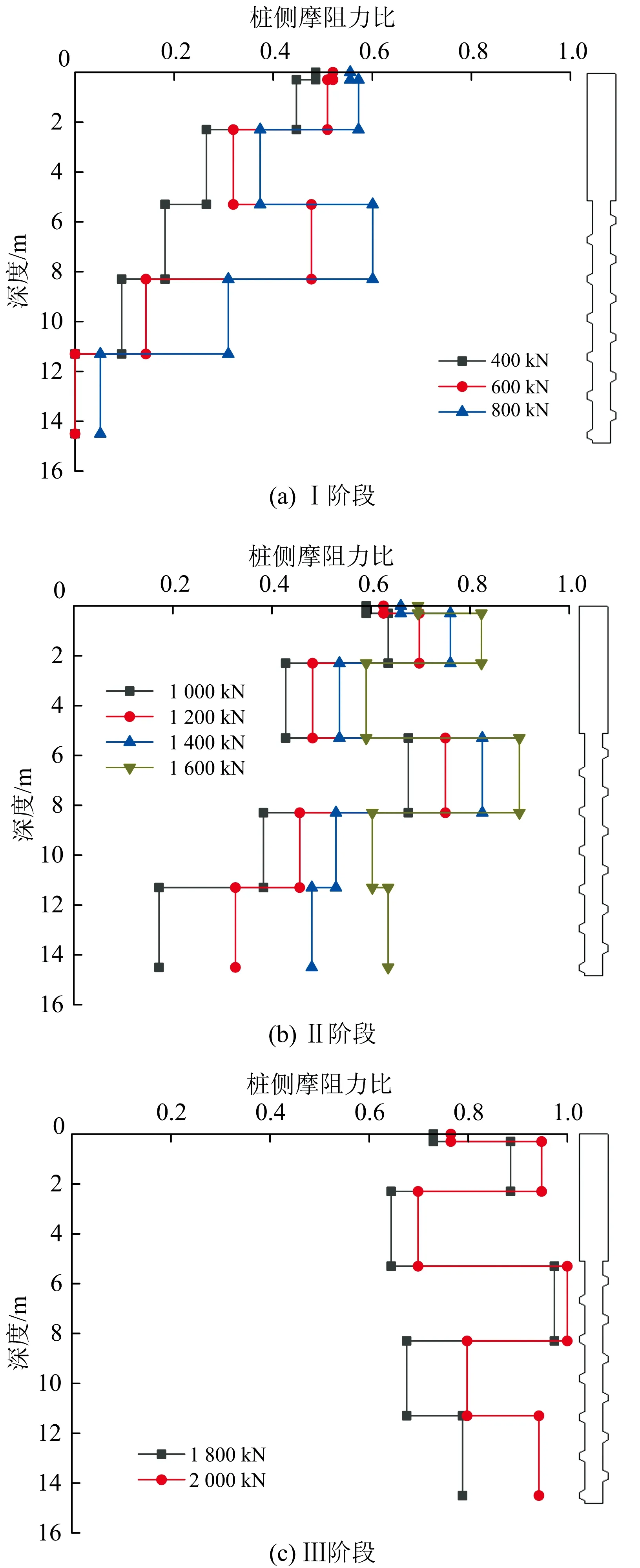

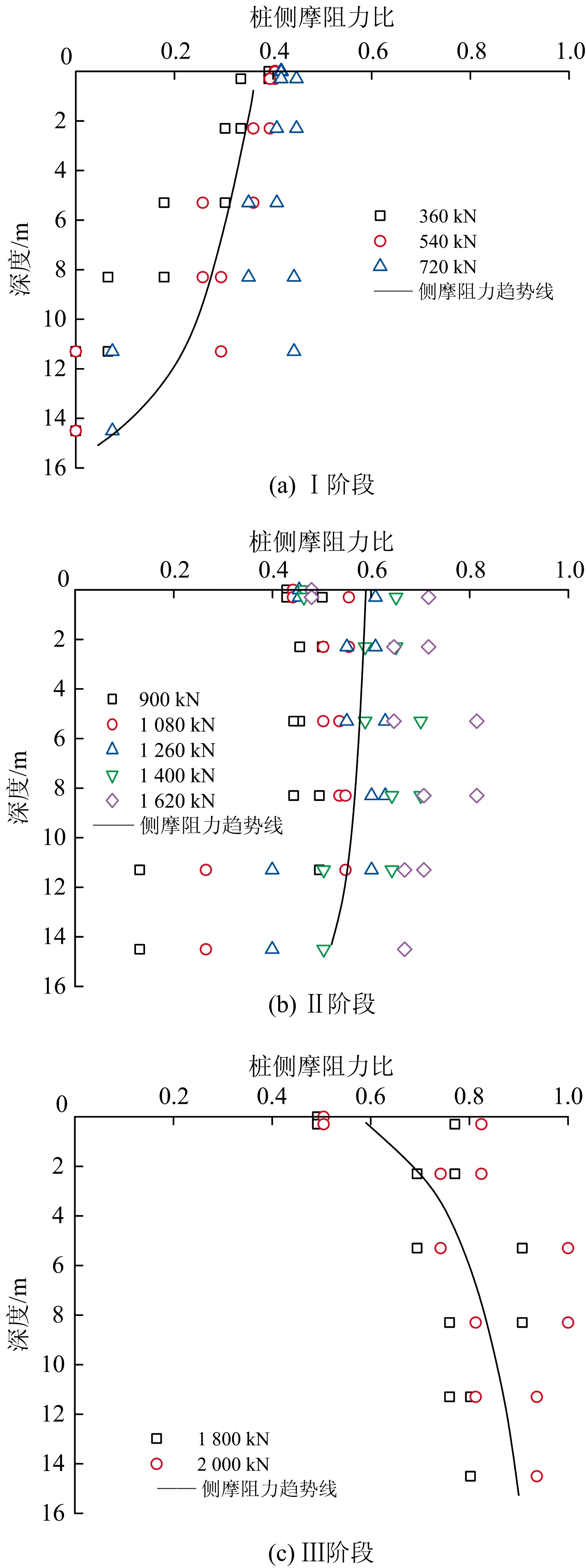

为更好分析螺杆桩的桩侧摩阻力演化规律,将计算得到的侧摩阻力数据进行归一化处理,定义桩侧摩阻力比(分段侧摩阻力/本桩最大侧摩阻力)。图10为归一化处理后桩侧摩阻力比沿着桩身深度分布曲线。图10对应的是15-1号螺杆桩的3个加载阶段下侧摩阻力比分布变化情况。

图10 螺杆桩侧摩阻力比沿深度分布曲线(15-1号桩)

从图10(a)中可以看出,在桩顶荷载小于800 kN时,螺杆桩的侧摩阻力沿桩长方向整体上呈现出减小趋势,上部直杆段的侧摩阻力大于下部螺纹段的侧摩阻力,而且整个桩身侧摩阻力较小。在荷载为400和600 kN时,螺杆桩底部的侧摩阻力为0,桩土之间没有发生相对位移。说明在荷载较小时,桩土相对位移较小,桩侧摩阻力发挥不充分,但直杆段桩土相对位移要大于螺纹段桩土相对位移,因此直杆段的侧摩阻力要大于螺纹段的侧摩阻力,此时桩顶荷载主要由上部直杆段承担。

从图10(b)中可以看出,当荷载增大时,直杆段和螺纹段的侧摩阻力均在增大,但螺纹段侧摩阻力增加的趋势更快,此时除螺纹段底部侧摩阻力较小外,桩身上下的侧摩阻力相差不大。说明随着荷载的增大,桩土相对位移在不断增大,且螺纹段的桩土相对位移比直杆段增大的趋势更快。随着荷载的不断增大,螺纹段的应力水平不断提高,桩周土体逐渐发生非线性变形,此时螺纹段的侧摩阻力发挥程度越来越高。

从图10(c)中可以看出,当荷载增加到最后2级时,整个桩身的侧摩阻力都在增大,且2 000 kN对应的侧摩阻力为各部分的极限侧阻力,此时螺纹段底部的侧摩阻力相对于其上部桩身出现突然增大的现象。说明由于荷载的增大,其上部桩身的侧摩阻力已经接近极限值,增大幅度较小,桩顶荷载沿桩身传递到了螺纹段底部,使得螺纹段底部的侧摩阻力有较大的提高。此时螺纹叶片内部土体与外部土体发生剪切破坏,螺纹段桩土达到屈服状态,螺杆桩处于极限状态,此后桩顶荷载增加量将由桩端阻力承担。此时,螺纹段的侧摩阻力要大于直杆段的侧摩阻力,这充分体现出了螺纹这种特殊的截面形式在承载力方面所带来的优势。

图11为15-2号试验桩的直杆段与螺纹段桩侧摩阻力比沿深度分布图。图12为15-3号试验桩的直杆段与螺纹段桩侧摩阻力比沿深度分布图。

从图11和图12中可以看出,3根螺杆桩在桩顶荷载的作用下,其侧摩阻力分布规律是相似的,在低荷载作用下,螺杆桩侧摩阻力沿桩身整体上呈现减小的趋势,螺纹段侧摩阻力发挥程度较小;随着荷载的增大,螺纹段侧摩阻力以较快速率逐渐增大,此时螺纹段侧摩阻力和直杆段侧摩阻力差异不大,但桩端附近的侧摩阻力发挥程度较小;当荷载逐渐增大到极限值时,螺纹段侧摩阻力快速增大并超过直杆段侧摩阻力,此时桩端附近的侧摩阻力突然增大,承担了较多的荷载。

总体来说,螺杆桩侧摩阻力呈现异步发挥的特点,直杆段的侧摩阻力比螺纹段侧摩阻力先发挥,随着桩顶荷载的不断增大,螺纹段的侧摩阻力逐渐得到发挥并最终超过直杆段。当桩侧摩阻力比在0~0.5范围内时,桩侧摩阻力沿桩长整体上呈现减小的趋势,螺纹段的侧摩阻力发挥程度较小。当桩侧摩阻力比在0.5~0.7范围内时,螺纹段侧摩阻力有了较快的发挥,此时螺纹段侧摩阻力和直杆段侧摩阻力差异不大,但桩端附近的侧摩阻力较小,荷载没有传递下来。当桩侧摩阻力比在0.7~1.0范围内时,螺纹段侧摩阻力得到了更大的发挥,并逐渐超过直杆段,承担了较多的荷载。螺纹段这种特殊的截面形式,将传统的桩土之间的相互摩擦变成了桩土之间的相互咬合,使得桩的极限侧摩阻力大大提高。

图11 不同静荷载下螺杆桩侧摩阻力比沿深度分布曲线(15-2号桩)

图12 不同静荷载下螺杆桩侧摩阻力比沿深度分布曲线(15-3号桩)

4 讨 论

通过对晋城东站螺杆桩现场测试的结果分析得知,试验过程中,螺杆桩直杆段的承载力比螺纹段的承载力先发挥,桩侧摩阻力比桩端阻力先发挥。螺杆桩侧摩阻力的演化过程可以明显划分为弹性阶段(对应桩侧摩阻力比为0~0.5)、弹塑性阶段(对应桩侧摩阻力比为0.5~0.7)和极限状态阶段(对应桩侧摩阻力比为0.7~1.0)3个阶段。实际测试得到的螺杆桩侧摩阻力发展演化规律如下:①弹性阶段,直杆段的侧摩阻力比螺纹段侧摩阻力先发挥,表现为螺纹段侧摩阻力小于直杆段侧摩阻力,桩顶竖向荷载主要由上段均匀承担;②弹塑性阶段,随着桩顶荷载的不断增大,螺纹段的侧摩阻力逐渐得到发挥并接近直杆段侧摩阻力,表现为螺纹段侧摩阻力与直杆段侧摩阻力相当,上下两段均匀分担桩顶荷载;③极限状态阶段,螺纹段侧摩阻力快速增大,螺纹段侧摩阻力充分发挥,表现为螺纹段侧摩阻力大于直杆段侧摩阻力,桩顶荷载主要由下段承担。

实际测试结果揭示了螺杆桩侧摩阻力从上部直杆段充分发挥逐步过渡到下部螺纹段发挥的过程。只有在较大桩顶荷载作用下,可激发螺纹部分桩土之间咬合力发挥作用,螺纹部分的侧摩阻力才能大幅度提高,方可体现出螺杆桩的优势。在这方面,数值计算得到的桩侧摩阻力规律与实测得到的规律有时候不一致。例如,针对粉质黏土,蒋鹏程[25]对螺杆桩的侧摩阻力分布开展了数值模拟计算,结果如图13所示。

由图13显示,数值模拟能够很好体现Q—s曲线的3个阶段。Q—s曲线在200 kN以下时近似直线,此时桩身处于弹性阶段;200~500 kN时,Q—s曲线向下弯曲,桩身处于弹塑性阶段;当荷载增大至600 kN时,Q—s曲线出现明显的拐点,桩顶在施加600 kN荷载时出现陡降,沉降量迅速增加。数值计算手段在模拟承载能力方面能够取得较好的效果。但是在分析桩侧摩阻力分布规律方面,存在一些困难,不能很好反映螺杆桩侧摩阻力从上部直杆段充分发挥阶段逐步过渡到下部螺纹段发挥阶段的演化过程。例如,数值计算表现为:在桩顶荷载较低时,桩身上下侧摩阻力差异不大;随着荷载增大,直杆段侧摩阻力逐渐大于螺纹段;当桩顶荷载达到极限状态时,螺纹段最大侧摩阻力只有直杆段最大侧摩阻力的70%,螺杆桩特殊的截面形式所带来的优势不能发挥出来。螺杆桩由于其特殊的截面形式,其荷载传递机理、受力特性以及侧摩阻力发挥机制非常复杂,以目前的技术手段很难在数值计算中重现螺杆桩侧摩阻力演化发展的真实特点,数值分析结论需要现场原位测试结果进行佐证。基于现场原位测试结果和螺杆桩侧摩阻力发展规律的认识,在螺杆桩复合地基优化设计方面,提出螺杆桩复合地基优化思路:①对于小吨位要求的螺杆桩复合地基,优先考虑发挥螺杆桩上部桩侧摩阻力,有施工条件情况下可将螺纹段设计在上部;②对于大吨位要求的螺杆桩复合地基,优先考虑发挥螺杆桩中、上部桩侧摩阻力,有施工条件情况下可将螺纹段设计在上部和中部;③对于大吨位和变形严格要求的螺杆桩复合地基,可考虑全桩长设计螺纹段,全面发挥螺纹部分桩土之间的咬合力作用,全面利用螺杆桩的优势。

5 结 论

(1)螺杆桩全桩—土接触面荷载传递过程划分成3个阶段:当桩侧摩阻力比为0~0.5时,桩—土作用状态为弹性阶段;当桩侧摩阻力比为0.5~0.7时,桩—土作用状态为弹塑性阶段;当桩侧摩阻力比为0.7~1.0时,桩—土作用状态为极限状态阶段。

(2)螺杆桩直杆段和螺纹段桩侧摩阻力的演化规律为:在弹性阶段,螺纹段侧摩阻力小于直杆段侧摩阻力;在弹塑性阶段,螺纹段的侧摩阻力逐渐得到发挥并接近直杆段侧摩阻力;在极限状态阶段,螺纹段侧摩阻力大于直杆段侧摩阻力。

(3)基于现场原位测试结果和螺杆桩侧摩阻力发展规律的认识,有助于加深对螺杆桩—土荷载传递机制的理解,为修正螺杆桩承载力计算方法提供参考。