3 MW氦气轮机的密封设计*

沈存五, 张靖煊

1.上海电气燃气轮机有限公司 上海 200240 2.中国科学院上海高等研究院 上海 201210

1 设计背景

某3 MW氦气轮机是一台以氦气为工质的验证机,用作一套热功率为10 MW的高效氦气轮机的发电装置。该3 MW氦气轮机采用带中间冷却、高回热度的闭式布雷顿循环,可以获得较高的热效率。氦气是一种惰性气体,分子量小,易泄漏[1],市场价格较高。从氦气轮机内部泄漏到大气中的氦气越多,经济损失就越大,因此氦气泄漏率是氦气轮机运行经济性的重要指标之一。密封设计是控制氦气泄漏率的主要手段,也是氦气轮机结构设计的难点之一。笔者以该3 MW氦气轮机为例,从总体和局部两个方面对氦气轮机进行密封设计。

2 总体结构

该3 MW氦气轮机包括低压压气机、高压压气机和透平三个核心部件,设计功率为3.1 MW,设计流量为7.2 kg/s,设计转速为13 500 r/min,热力循环设计参数见表1。

表1 3 MW氦气轮机热力循环设计参数

氦气的比热大约是空气的5倍,导致氦气轮机的级数比同等设计参数下空气轮机的级数更多[2],例如该3 MW氦气轮机,低压压气机为10级,高压压气机为12级,透平为6级。

高压压气机和透平共用一根转子,与低压压气机转子之间通过刚性联轴器连接。机组为冷端驱动,即转子在低压压气机端输出扭矩。

该3 MW氦气轮机结构如图1所示。机组总共有四个支承轴承,每根转子各有两个支承轴承,所有轴承都采用滑动轴承。出于简化密封设计的目的,所有轴承都被封装在外缸的内部,这样设计的好处是可以显著减少轴端密封的数量,轴端密封是氦气泄漏到气缸外部的主要部位之一。

图1 3 MW氦气轮机结构

3 隔板气封

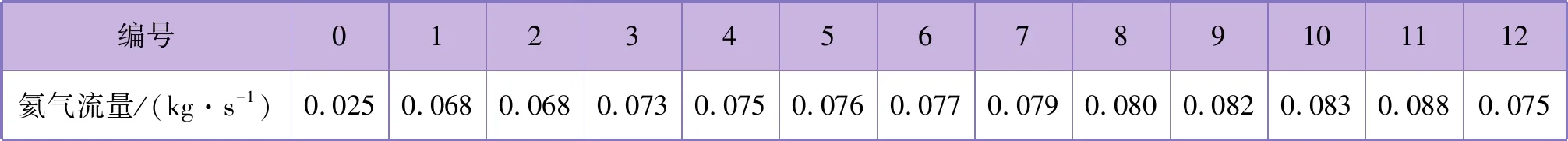

压气机和透平各级隔板气封的氦气泄漏属于内泄漏,即泄漏的氦气仍然在氦气轮机内部,不会造成主氦气回路中氦气流量的损失。各级隔板气封可以根据设计要求选用合适的密封结构,常用的密封结构有迷宫式、蜂窝式和刷式等[3]。以3 MW氦气轮机为例,该机组采用相对简单的迷宫式密封结构,各级隔板上迷宫式密封的氦气流量计算值见表2至表4。

表2 低压压气机各级隔板上迷宫式密封氦气流量

表3 高压压气机各级隔板上迷宫式密封氦气流量

表4 透平各级隔板上迷宫式密封氦气流量

4 轴承和主氦气回路间密封

3 MW氦气轮机采用滑动轴承,为了防止润滑油进入主氦气回路,以及高温氦气进入轴承座腔室内部,在轴承与主氦气回路之间设置了2级或3级迷宫式气封。密封氦气被导入密封腔室a、b、c,在迷宫式气封i、m、n、r处,密封氦气流过气封间隙后进入相邻的轴承座腔室内部,与轴承座腔室内部的油烟混合。烟气混合物通过回油管道流向润滑油箱,然后被抽入氦气油烟分离系统,分离为纯净的氦气和润滑油。纯净的氦气被重新注入主氦气回路,分离后的润滑油也被回收利用。在迷宫式气封j处,密封氦气流过气封间隙被导入密封腔室d,与流过迷宫式气封k处来自主氦气回路的氦气混合,然后引入透平排气管道回收利用。在迷宫式气封l、q处,密封氦气流入主氦气回路。设计工况下轴承与主氦气回路之间各迷宫式密封的氦气流量见表5。

表5 设计工况下轴承与主氦气回路间迷宫式密封氦气流量

在迷宫式气封p处,来自主氦气回路的氦气流入密封腔室b,与密封氦气混合,可能使密封腔室b内的氦气压力升高,因此需要对密封腔室b内的氦气压力进行实时调节和控制。

流入各轴承座内的氦气流量如果过大,会在回油管道中产生大量气泡,可能使回油管道发生气阻,导致回油不畅,使轴承座内部的润滑油液位升高,甚至溢出至主氦气回路。通过控制密封腔室a、b、c内的氦气压力,使之略大于润滑油箱内部的气压,可以有效防止轴承座内部的油烟倒流入主氦气回路[4],也可以较为准确地控制流入轴承座内部的氦气流量。该3 MW氦气轮机密封腔室内部氦气压力被调控至比轴承座内部氦气压力大0.005 MPa~0.010 MPa。

5 轴端密封

为了防止氦气从转子扭矩输出端泄漏到机组外部,在前轴承座内部配置了一套浮动油环密封和一套停机密封,两者分别在机组运行和停机时工作。选用的浮动油环密封在设计上参考了在氢冷发电机上具有成熟应用经验的密封油系统[5]。停机密封则是一种充气膨胀密封装置[6]。运行和停机时轴端密封及润滑油供给方案如图2所示。机组运行时,高压密封油被供入浮动油环密封中,在浮动油环密封与轴颈之间形成压力油膜,从而将氦气和空气隔离。机组停机时,停机密封内部的橡胶密封圈被充入一定压力的空气,使橡胶密封圈膨胀后与轴颈紧密贴合,从而将氦气与空气隔离。停机密封经过部件试验,证明密封性能良好。

对于浮动油环密封布置方式的选择,考虑了两种方案。

图2 轴端密封及润滑油供给方案

第一种方案是将浮动油环布置在轴承与主氦气回路之间。这种布置方式的优点是主氦气回路与润滑油回路相互独立,对于氦气的密封设计,只需要考虑主氦气回路。这种布置方式与氢冷发电机浮动密封油环的布置方式类似,可以在最大程度上借鉴氢冷发电机密封油系统的设计应用经验[7]。缺点是每根转子的两端都需要配置一套浮动油环密封,浮动油环密封的数量较多。对于3 MW氦气轮机而言,总共需要配置四套浮动油环密封,这将使密封油系统的复杂程度大为提高,同时也增大了转子的跨距,会对转子动力学的设计造成不利影响。

第二种方案是将浮动油环布置在轴承外侧。这种布置方式的优点是转子的跨距相对较小,而且外缸采用整体式结构设计后,整台机组只需要在转子扭矩输出端设置一套浮动油环密封即可。缺点是主氦气回路与润滑油回路是相互连通的,所有轴承都位于浮动油环的氦气侧,回油管道和润滑油箱中充满了高压氦气,润滑油回路也必须纳入氦气密封设计的范围,承压设计要求和密封设计要求都更高。从迷宫式气封流过的氦气将进入轴承座内腔、回油管道和润滑油箱,与油烟混合在一起。由于氦气的价格较高,为节省运行成本,回收利用氦气非常有必要,因此需要配置一套油气分离装置[8],将氦气和油烟分离并各自回收。分离后的清洁氦气被重新注入主氦气回路。

6 外缸法兰接合面密封

3 MW氦气轮机的外缸设计为水平中分式结构,外缸法兰接合面密封结构如图3所示。在下半缸的法兰面上加工有密封槽,密封槽中安装密封条,接合面上还涂有密封胶。两段外缸之间的垂直法兰接合面也采用类似的密封结构。作用在机组上的管道作用力和扭矩对外缸法兰接合面的密封性能会产生影响,因此在设计管道时必须严格限制管道对机组的作用力和扭矩。

图3 外缸法兰接合面密封结构

机组的透平段设计为双层缸结构,外缸与透平气缸之间的隔层腔室引入高压压气机的排气,对透平内缸内部的高温氦气与外缸进行隔离。由于高压压气机的排气温度较低,因此如此设计可以确保外缸的温度处于较低水平。气缸法兰接合面上的密封条可以选用非金属材料,如硅橡胶等。此外,将密封焊作为法兰接合面密封的备用手段,在现场密封测试结果不达标时采用。

7 结束语

氦气泄漏率是氦气轮机运行经济性的重要指标之一,密封设计是控制氦气泄漏率的主要手段。氦气轮机常用的密封结构有迷宫式、蜂窝式和刷式,浮动油环密封和停机密封可以应用于转子扭矩输出端的密封,密封条和密封焊常用于外缸法兰接合面的密封。

笔者对某3 MW氦气轮机进行了密封设计,包括隔板气封、轴承与主氦气回路间密封、轴端密封、外缸法兰接合面密封等,同时分析了两种浮动油环密封布置方式的优缺点,为类似设计工程提供参考。