论轨道交通铝合金车体的设计

牛炜霖

上海轨道交通设备发展有限公司 上海 200245

1 研究背景

车体是车辆结构的主体,车辆运行的安全性、可靠性、舒适性由车体的强度和刚度决定,车辆的外观、寿命、检修制度由车体的耐腐蚀能力决定,车体材料则可以决定车体的结构形式、性能、技术、经济指标[1-2]。可见,车体的设计思路和原则在轨道交通车辆的设计过程中非常重要。轨道交通铝合金车体具有优良性能,经过数年的技术革新,由传统的几千甚至几万个零件组焊而成结构发展为没有骨架的双壳型材结构,即轻量化铝合金型材焊接结构[3]。上海轨道交通15号线车辆车体采用铝合金大断面组合式挤压型材焊接结构,如图1所示。

2 设计思路

在进行轨道交通铝合金车体设计时,首先要确定车体概念设计方案。概念设计方案主要包括车体横断面、各大部件初步方案图、各部件之间接口等。

图1 上海轨道交通15号线车辆铝合金车体

车体概念设计方案的思路如下:首先根据技术规格书中给定的限界参数、车辆参数、车门参数、车窗参数及转向架安装面距离轨面的高度参数等因素,综合考虑确定车体横断面,然后根据各部件受力情况分析确定型材截面及壁厚;车体断面轮廓需要根据车辆限界标准和用户要求来确定,设计时尽量最大化利用限界空间;车体断面轮廓初步确定后,根据技术规格书及其它系统接口需求来确定车辆各子系统的安装形式,进一步细化车体断面,空调系统安装形式、排水方式等都会影响车体断面的设计。

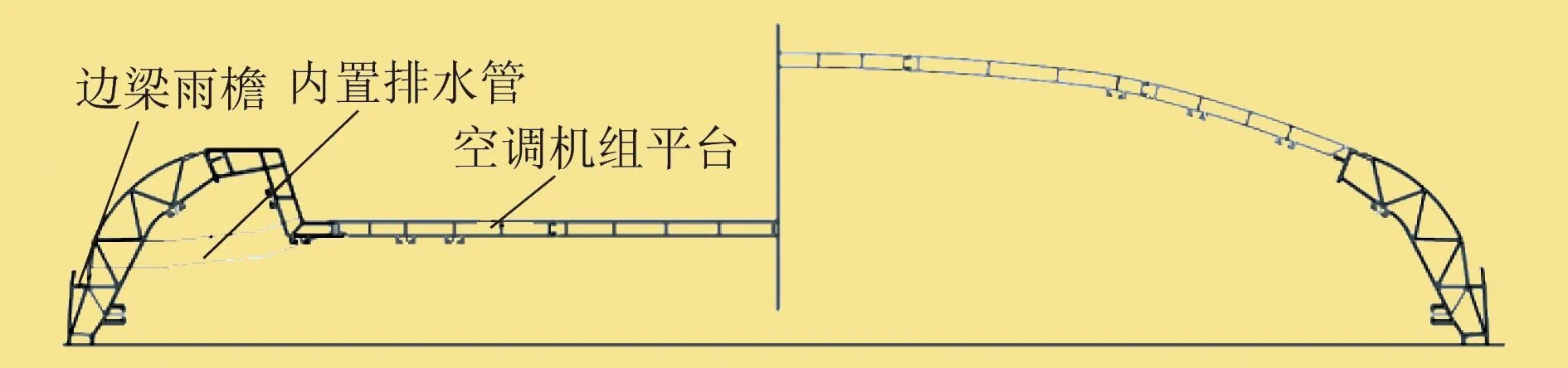

上海轨道交通15号线车辆车顶设置有空调机组安装平台和受电弓安装平台,空调机组安装平台四角处设置有内置排水管,空调冷凝水经内置排水管流至车顶边梁雨檐,通过端部排出。上海轨道交通15号线车辆车顶断面结构如图2所示。

图2 上海轨道交通15号线车辆车顶断面结构

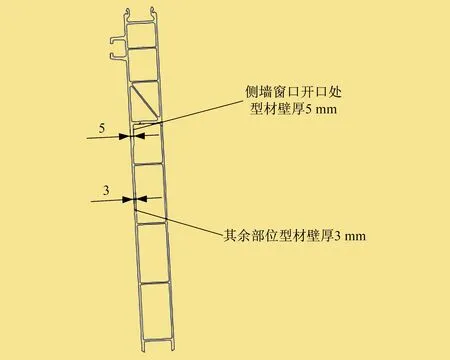

对于型材断面的设计,在有强度、刚度要求的部位,需要增大壁厚。上海轨道交通15号线车辆车体侧墙为整体承载结构,由侧墙板型材及立柱组焊而成,侧墙板型材壁厚为3 mm。考虑到客室车窗安装,侧墙窗口开口处型材壁厚加大至5 mm,以保证车窗的安装强度。上海轨道交通15号线车辆车体侧墙板型材如图3所示。

图3 上海轨道交通15号线车辆车体侧墙板型材

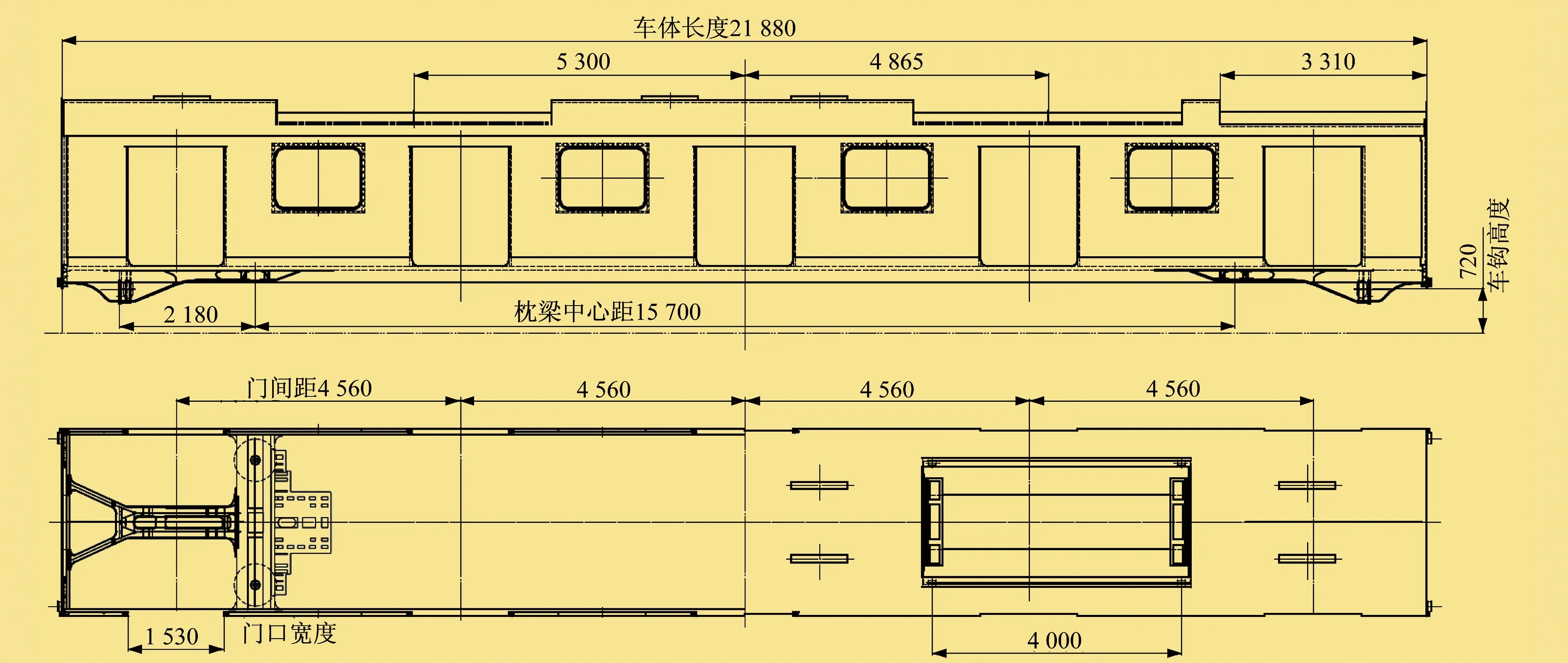

确定各大部件方案图,需要依据技术规格书及其它子系统的安装需求来完成,如侧门宽度、门间距、底架两枕梁中心距、车钩安装高度、车钩安装面位置等。根据以上参数,设计出车体的各大部件方案图,图中应包含车体组成各部位长度、宽度及相关关键尺寸。上海轨道交通15号线车辆车体各大部件方案图如图4所示。

图4 上海轨道交通15号线车辆车体各大部件方案图

对于车体各部件间的接口关系及与其它系统的接口关系、车体断面、各部件方案图,三者应该同步考虑和确定,因为三者相互关联,相互影响。在确定三者时,需要综合考虑车体承受的各种载荷情况及技术规格书中所规定的车辆参数,进而使车体结构达到最优。

车体方案设计完成后,建立车体的初步三维模型,进行车体强度计算,以验证车体结构设计的合理性。验证通过后,进行二维图纸详细设计,以指导生产。在此阶段仍需进行大量细节工作,保证车体与其它系统零部件的安装安全、可靠。

车体进入生产阶段后,基于实际生产中遇到的问题可进一步验证车体结构设计是否合理,对不合理的部分进行改进和优化。车体生产完成后,进入首车验证分析阶段。在此阶段要做好分析总结,将生产过程中的经验融入图纸,更好地指导车体生产。

3 设计原则

轨道交通铝合金车体的设计原则主要包括车体材料选用原则、车体强度和刚度原则、满足设备安装原则、车体制造工艺性原则。

3.1 车体材料选用原则

对于车体材料的选用,不仅要求具有适当的强度和刚度,而且要求具有良好的焊接性能。国内目前的铝合金系主要有1000系纯铝系、2000系铝铜系、3000系铝锰系、4000系铝硅系、5000系铝镁系、6000系铝硅镁系、7000系铝锌镁系、8000系其它元素为主系列[4-5]。其中,6000系铝硅镁系合金是国内铝合金牌号中的锻铝合金,具有良好的抗腐蚀性能和焊接性能,可热处理强化,无应力腐蚀倾向,具有极佳的压力加工成型性。此系铝合金国产化技术成熟,国内材料供应商都已具备相当的技术水平和生产能力,代表产品有EN AW 6005A型材、EN AW 6082板材[6]。5000系铝镁系是我国铝合金牌号中的防锈铝,具有良好的抗腐蚀性能和焊接性能,属于不可热处理强化合金,强度中等,塑性较高,代表产品有EN AW 5083板材[7]。

综上所述,车体结构中的主要承载结构件选用6000系铝硅镁系合金中的EN AW 6005A型材、EN AW 6082板材,以及5000系铝镁系合金中的EN AW 5083板材。上海轨道交通15号线车辆车体选用性能优良的EN AW 6005A型材,牵引梁选用6082和5083铝材。

3.2 车体强度和刚度原则

车体结构设计应遵循的最基本原则是满足EN 12663标准[8]中各种工况下车体及各种零部件的强度、刚度、疲劳等要求,通过有限元分析计算和静强度、刚度试验来验证。有限元分析计算和静强度、刚度试验是验证车体结构设计是否合理的重要依据,技术规格书中若有高于标准要求的,则应以技术规格书为准。

同时,对于受力较大或容易出现疲劳区域的部位应重点予以关注,如客室门角、司机室门角、窗角、底架枕梁、车钩安装座区域等。对于焊缝等的设计,应尽量避免出现T形焊缝,采用焊接成型较好的焊缝形式。

对以往出现过问题的受力区域,应注意避免,或通过强度计算来验证结构是否还存在问题。

3.3 满足设备安装原则

铝合金车体设计时应满足所有设备的安装,车体设计的整个过程均围绕设备的安装布置问题进行。车体的结构形式不仅由所选用的车体材料决定,而且由车体安装的各种设备决定。车体的设计应满足设备安装可靠、稳定的要求。

3.4 车体制造工艺性原则

制造工艺性是车体设计的一个重要原则。如焊接的可行性和焊缝的质量,这两者直接影响车体的制造质量。在进行车体设计时,不仅要考虑型材接口公差、焊接接头形式、焊接收缩量等,而且要考虑平面度、焊缝方向等。工艺性是否良好,将直接影响车体的制造质量[9-10]。

4 注意要点

4.1 避免出现某一部分断面面积缩小

对于上海轨道交通15号线车辆而言,从车体断面方向看,车体的断面面积并非均匀大小,其中,侧墙车门开口区域的断面面积最小。此区域对于车体的受力是极为不利的,特别是门角、边梁区域拐角等处。因此,车体设计时应尽量避免某一部分断面面积缩小。

4.2 避免出现截面突变

在进行车体结构设计时,出现截面突变容易产生应力突变,突变截面处焊缝会产生疲劳。因此,车体设计时应尽量避免出现截面突变的情况。

4.3 避免焊缝过于集中或重叠

车体焊缝应尽量避免过于集中,以免造成焊缝热影响区域过大,导致应力过大现象。同时,车体结构设计时,应避免横向焊缝,进而减少因焊接而造成的母材强度降低、变形等缺陷。

5 结束语

轨道交通车体设计是一个需要综合考虑多种因素,进而达到最优结构的过程,在进行轨道交通车体设计时,需要遵循一定的设计思路,满足一定的设计原则。随着轨道交通的快速发展,轨道交通铝合金车体的设计越来越成熟。笔者基于上海轨道交通15号线车辆对轨道交通铝合金车体的设计思路、设计原则和注意要点进行介绍,为后续铝合金车体的设计提供参考。