氯化法浸金工艺研究与实践

张文岐, 熊亚东

(1.河南省黄金资源综合利用重点实验室, 河南 三门峡 472000; 2.河南中原黄金冶炼厂有限责任公司, 河南 三门峡 472000)

黄金湿法冶炼工艺主要是氰化法,氰化法提金流程所得的置换金泥是提金的中间原料,一般采用湿法精炼工艺回收金银,湿法精炼金一般要经过置换金泥预浸脱锌、预浸渣一次氯化浸出、粗金还原、二次氯化浸出、一次金还原精炼等几个工序获得成品金粉。

置换金泥需经过预浸工艺除去其中过量的锌粉和部分杂质,所得预浸渣再进行一次氯化浸出,将渣中的Au及其余杂质金属溶解到氯化浸出液中,而银则以AgCl的形式进入氯化浸出渣中[1-3]。氯化浸出渣中的AgCl经铁粉置换后得粗银粉,粗银粉熔铸阳极板进行电解可得成品银粉[4-5]。Au进入氯化浸出液中经还原工序获得含金品位60%~98%的粗金,粗金经二次氯浸后,所得溶液还原可得一次金成品。

某公司原有氯化浸出工艺采用氯气,氯气属于重大危险源,存在安全隐患,而且采用氯气浸出时车间环境比较恶劣,同时氯气浸出时间要12 h才能保证金的浸出率,氯浸时间过长造成生产周期长,资金积压严重。该公司经过改进,改用氯酸钠取代氯气浸出,解决了氯气浸出时间过长的问题,但由于应用时间过短,工艺控制条件的波动造成一次氯化浸出金的浸出率偏低,浸出率在70%以下,大部分未溶解的金进入氯浸渣从而进入阳极板,导致阳极板含金过高,电解效率偏低,电银不合格。为解决氯酸盐氯化浸出率低的难题,本文探究了氯酸盐氯化浸出的工艺条件,以获得最佳的提金效果,为其他黄金湿法冶炼企业提供参考。

1 试验原理

置换金泥经预浸处理后,预浸渣中含金银和部分未完全反应的贱金属,本研究氯化浸出介质为盐酸,氯化浸出剂为氯酸钠,其与预浸渣中的金银和其他杂质可能发生的化学反应见式(1)~(11)。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

2 试验原料及方法

2.1 预浸渣成分分析

本研究中预浸渣经烘干、混匀、缩分后制成100 g/份若干份待用,该样品呈深灰色,粒度较细。试验样品主要化学成分分析结果见表1,金和银的物相分析结果见表2、表3。

表1 预浸渣化学成分 %

表2 预浸渣中金物相分析结果 %

表3 预浸渣中银物相分析结果 %

从表1中可以看出,预浸渣中金银含量达到60%,其余杂质铜、铅、锌分别为1.03%、2.38%、7.26%,从金、银的物相分析结果来看,金银绝大部分呈单质状态存在。

2.2 试验方法

根据氯浸的工艺条件,分别进行了单一影响因素试验和正交试验,找出试验中较优的工艺条件进行工业生产,确定出工业生产中预浸渣氯浸时的最佳工艺条件。

试验步骤:准确称量试验所用预浸渣100 g,按照一定的液固比在烧杯中搅拌调浆,按比例加入一定量的盐酸,待料液搅拌均匀进行加热升温,升温至合适的温度,开始缓慢加入适量氯酸钠进行氯化浸出。待反应结束后,将料液进行过滤,所滤氯浸渣烘干称重并取样化验,计算金的浸出率。

3 试验结果与讨论

3.1 氯酸钠用量对金浸出率的影响

按液固比4∶1用水浆化100 g预浸渣,盐酸用量60 g/L,分别加入氯酸钠20 g、25 g、30 g、35 g、40 g、45 g,反应温度控制在60 ℃,反应时间1 h,试验结果见图1。

图1 氯酸钠用量对金浸出率影响

图1表明,随着氯酸钠用量的增加,预浸渣中金的浸出率逐步增加。当氯酸钠加入量为350 kg/t时,金的浸出率趋于稳定。如果再加入氯酸钠,浸出率上升不明显,且反应冒出大量氯气。加入少量氯酸钠时金的浸出率较低,是因为氯酸钠生产的氯气先与贱金属反应,与金反应较少,导致金浸出率较低。有大量氯气冒出时,表示氯酸钠用量已过量,大部分生成的氯气不能与预浸渣反应,金的浸出率不再升高,氯酸钠加入量为350 kg/t时,条件最佳。

3.2 液固比对金浸出率的影响

按液固比3∶1、4∶1、5∶1、6∶1、7∶1分别用水浆化100 g氯浸渣,盐酸用量60 g/L,加入等量的氯酸钠35 g,反应温度控制在60 ℃,反应时间1 h,试验结果见图2。

图2 液固比对金浸出率的影响

图2表明,起初随着液固比的增大,金的浸出率逐渐上升。当液固比为5∶1时,继续增大液固比,金的浸出率有所降低。液固比较小时,预浸渣中银形成氯化银沉淀,导致液固比更小,不利于金的浸出。试验过程中反映出液固比过大时反应速率过慢,反应时间不够,不利于金的浸出。液固比为5∶1时,条件最佳。

3.3 盐酸用量对金浸出率的影响

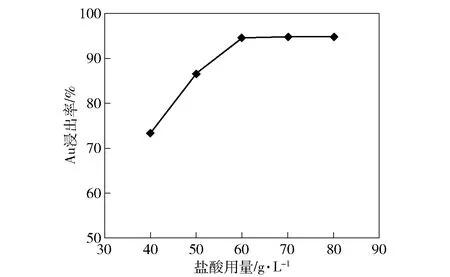

按液固比5∶1用水浆化100 g氯浸渣,盐酸用量分别为40 g/L、50 g/L、60 g/L、70 g/L、80 g/L,加入氯酸钠35 g,反应温度控制在60 ℃,反应时间1 h。试验结果见图3。

图3 盐酸用量对金浸出率的影响

图3表明,随着盐酸用量增加,金的浸出率随之上升,因为盐酸与氯酸钠反应生成氯气。当盐酸量不足时,生成等量氯气需消耗更多的氯酸钠,导致金的浸出率较低。盐酸过量时,多余的盐酸并不参与反应。盐酸用量在70g/L左右时,金浸出率趋于稳定。

3.4 浸出温度对金浸出率的影响

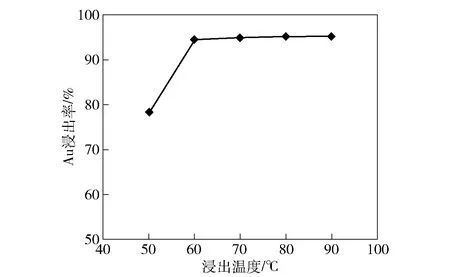

按液固比5∶1用水浆化100 g氯浸渣,盐酸用量为70 g/L,加入氯酸钠35 g,浸出温度分别控制在50 ℃、60 ℃、70 ℃、80 ℃、90 ℃,浸出时间1 h。试验结果见图4。

图4 浸出温度对金浸出率的影响

图4表明,随着浸出温度的升高,金的浸出率有所上升。温度较低时,氯酸钠与盐酸反应速率过慢,不利于金的浸出,浸出温度温在70 ℃时,金的浸出率趋于稳定,浸出温度80 ℃时浸出率达到95.19%。

3.5 浸出时间对金浸出率的影响

按液固比5∶1用水浆化100 g氯浸渣,盐酸用量为70 g/L,加入氯酸钠35 g,浸出温度控制在80 ℃,反应时间分别为0.5 h、1 h、1.5 h、2 h,试验结果见图5。

图5表明,随着浸出时间的延长,金的浸出率有所上升。浸出时间延长使得氯酸钠与预浸渣中金属反应的更加充分,当浸出时间在1.5 h左右时,金的浸出率趋于稳定。浸出时间为1.5时浸出率达到97.11%。

3.6 正交试验

根据上述单因素试验结果,氯酸钠和盐酸用量对金的浸出率影响较大。根据理论计算与试验,确定出较优条件氯酸钠用量350 kg/t,盐酸用量70 g/L适用于生产需求,不再做进一步的研究。为了研究其他影响因素对预浸渣中金浸出率的影响,做了以下正交试验。正交试验因素水平表如表4。

按表4条件进行试验,得到的结果如表5所示。

表4 正交试验因素水平表

表5 正交试验计算结果

通过表5计算分析可见浸出温度的极值较大而浸出液固比和浸出时间极值较小。说明在氯化法浸出预浸渣中的金时主要影响因素为浸出温度,而浸出时间对试验的影响最小。在工业生产时应保证浸出温度和合适的液固比,可从根本上解决浸出率较低的问题。

3.7 工业扩大试验

按正交试验确定的最佳条件氯酸钠用量350 kg/t,盐酸用量70 g/L,料液液固比为6∶1,浸出温度80 ℃,浸出时间1.5 h,进行了工业扩大试验,试验结果如表6所示。

表6 工业扩大试验结果 %

从表6可以看出,对5批预浸渣进行处理,金的平均浸出率达到94.60%,达到预计的浸出率,解决了生产上预浸渣中浸出率较低的问题。

4 结论

1) 对黄金湿法冶炼获得的金泥进行了氯化浸出试验,试验结果表明,采用氯酸钠和盐酸介质进行氯化浸出可完全替代原有氯气,而且可以达到与氯气同样的浸出效果,工业应用浸出率达到94.60%。但要注意,在氯酸钠储存及使用过程中,应严格按照危化品使用规范进行管理,按照分区储存的原则,储存于阴凉、通风的库房,远离火种、热源。

2) 通过试验研究获得金泥预浸渣氯化浸出的最佳条件为:氯酸钠用量350 kg/t,盐酸用量70 g/L,料液液固比为5∶1,浸出温度80 ℃,浸出时间1.5 h,最佳条件下工业扩大试验中金的浸出率可达到97.65%。