浅谈解决氧压浸出工艺湿法炼锌生产过程中的问题

彭造伟, 陈昭云, 廖园园

(1.西部矿业股份有限公司锌业分公司, 青海 西宁 811605; 2.青海大学机械工程学院, 青海 西宁 810016)

目前国内采用氧压浸出湿法炼锌技术的企业有:云南冶金集团、中金岭南有色金属股份有限公司丹霞冶炼厂、西部矿业有限公司锌业分公司、呼伦贝尔驰宏矿业有限公司200 kt/a铅锌冶炼项目等企业[1],相较于传统常规湿法冶金浸出技术,氧压浸出对于低氧化矿、高含铁矿、成分复杂的硫化锌精矿都有很好的浸出效果,现已逐步替代常规传统浸出工艺。

常规传统湿法炼锌采用焙烧-浸出-净化-电积工艺流程,对原矿的各元素含量要求很高。在回收余热及二氧化硫制酸过程中,对环境产生污染,能耗高、生产成本高,也间接导致部分冶炼企业环保投入很大,运营及维护成本的开支也很大。

氧压浸出对于原矿的要求不高,可处理含铁高的低品位锌精矿、铅锌混合精矿及锌冶炼厂产出的含铁酸锌和铁氧体的残渣等,因此成为目前的主流浸出方式。但是在氧压浸出湿法炼锌生产实践中,前期遇到了很多现实问题,如烧板、含锌物料消耗高、锌锭品级率低等,本文针对这些问题,根据某公司的生产实践经验,一一给出解决措施。

1 解决“烧板”问题

1.1 湿法炼锌采用的工艺

该公司电锌生产采用硫化锌精矿直接加压氧浸→浸出上清液中和沉铟及除铁→硫酸锌溶液三段连续净化→大极板电积提锌→阴极锌熔铸的工艺流程。

1.2 “烧板”原因

相较传统极板面积为1.2 m2左右[2], 该公司采用3.2 m2的大极板,其电解槽槽体尺寸大于传统电解槽槽体,电解液在电解槽中的流动规律、浓差极化、电解液的循环速度等一系列问题都比传统电解槽复杂。经过长时间的生产总结后发现,电解液的浓差极化和纯净度是导致电解过程烧板的主要原因。表1为初步设计时的指标参数,表2为进行优化后达到的指标。

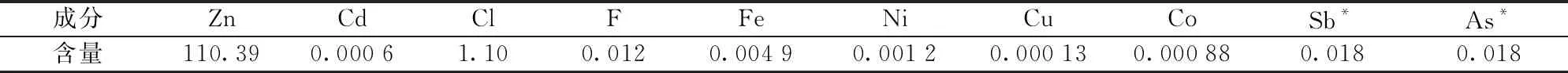

表1 初步设计新液生产指标 g/L

注:*单位是mg/L。

1.3 控制措施

前期通过各种论证方法,将电解新液的质量控制为:Zn 150~160 g/L;Mn 4~-5 g/L;Cd ≤0.4 mg/L;Co ≤1 mg/L;Cu ≤0.2 mg/L; Ni ≤1.2 mg/L; Sb ≤0.12 mg/L; F ≤30 mg/L;Cl ≤400 mg/L; Fe ≤10 mg/L; As ≤0.05 mg/L; Ge ≤0.03 mg/L。初步设计指标是在传统电解槽及常年气温变化平稳地区的生产指标基础上设定的,

表2 优化后新液生产指标 g/L

注:*单位是mg/L。

电积极板也是选用小极板(0.94 m×1.22 m),小极板电解液总流量小,浓差极化影响低,液体在电解槽内可流动性优于大极板电解槽,因此初设指标产出的阴极析出锌片可以达到0#锌锭的标准。而在高海拔低寒地区大极板电解槽电积过程中,该初设指标未能达到产出0#锌锭的标准。对此情况总结经验后,提出深度净化来降低某些烧板元素的影响,从而保证“高原”稳定生产0#锌锭。

在后期生产过程中发现在其他指标都稳定的情况下,电积过程对钴、镍的“敏感度”极高,特别是钴离子的影响最严重。钴离子可在析出锌表面形成“微电池”效应,锌的电位比钴更负,在电解槽中会造成析出锌片的反溶解,钴也会再次溶入酸液中,在极板处反复对析出锌进行返溶[3],尤其是电解液中含有杂质锗时,会加剧其“烧板”的程度。因此,深度净化明显降低了Co2+烧板的的无效电能消耗,大大提高了锌锭质量。

2 提升锌锭品级率

锌锭的品级率是一个企业最直观的利润点,也是一家企业生产实力的体现。由于前期“探索阶段”,出现过烧板及析出产量低、阴极析出锌片含铅高、综合电耗高的情况,在合理控制深度净化指标后,发现出槽周期、电解液循环量、槽内阳极泥清理周期也是制约锌锭品级率的重要因素。

2.1 合理控制出槽周期

初步设计阴极锌出槽周期为48 h,电流密度控制在350~450 A/m2的情况下,锌片的产量不仅受电流密度的影响,同时析出周期对其影响也很重要[4]。在其余控制条件不变的情况下,合理控制出槽周期是确保产品质量的关键,析出时间长有利于增加阴极析出金属的重量,但同时也会加剧阴极板上的吸附力,还需在骨胶、瓜尔胶、明胶等致密剂的作用下,锌才会析出结晶。另外,析出结晶中的枝晶和毛刺等易导致短路烧板,所以槽面管理也很重要。

析出时间长会造成阴极析出金属脱离阴极板[5],同时电积过程是在“低电压高电流”的环境下进行的,在长时间的生产过程中,会导致电解液中的锌、酸等含量骤降不均匀,电解液在槽内流动状态会发生微妙的变化。这些情况除了会加剧电解槽电解液的浓差极化,也会造成阴、阳极板受电磁场的影响发生局部变形,轻则会导致电耗升高电解液蒸发,严重时会在电积过程将阴、阳极板击穿。表3为不同生产条件对比,从表3中可以看出电流密度降低、电积出槽时间减少、下槽极板数增加,产量并没有明显下降,同时电流效率和0#锌锭的品级率有了很大的提高。这就表明合适的电流密度和极板数量对于电积工艺的稳定性来说尤其重要,合理总结出合适的参数值是确保产品产量和质量的关键。

表3 不同生产条件对比

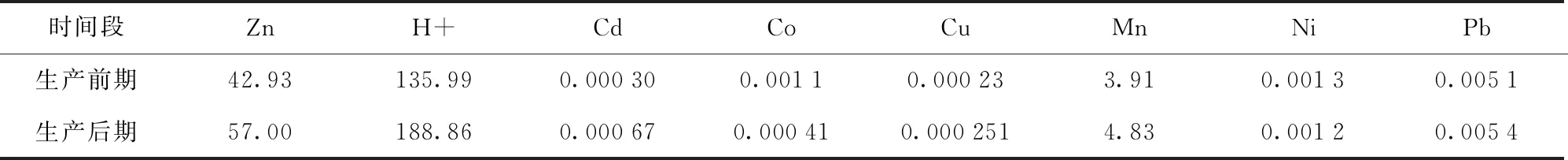

2.2 合理控制电解槽内锌酸比

电解液在直流电的作用下,锌离子会在阴极板上析出。在电积过程中,电解液中的锌离子会不断析出,电解液中的硫酸根离子不断富集。这也是电解废液常常用作浸出液的主要原因。酸根离子的不断富集有利于锌精矿的浸出,当电解液中的硫酸根离子大于195 g/L时电解液的黏性开始变大,同时也会导致析出锌的反溶,从而降低锌锭产量。表4为生产前、后期的电解槽内电解液主要成份的含量。在电解过程中,电积系统中的酸锌含量都有不同程度的变化,经过长期的生产实践,由于大极板的生产原因造成酸根富集速度过快,系统中的酸锌平衡很容易被打破。为此,为保证酸锌比控制在合理的范围内,采取石灰乳中和部分多余硫酸确保生产平稳的进行下去,保持电解废液含酸量为150~180 g/L的水平。

表4 生产前期与后期电解液成分 g/L

3 提升直收率

3.1 中和渣全部返回系统

直收率的计算方法见式(1)[6]。

(1)

在湿法炼锌过程中投入的主要含锌物料为锌精矿、锌焙砂、锌粉等,而产出的含锌物料主要是锌锭、中和渣、铜镉渣、镍钴渣和尾矿渣等。配矿过程中将锌精矿的含锌量控制在48%左右,矿浆的液固比控制在5∶3,配矿含铁量大约为12%左右。这样导致工艺的直收率保持在85%~90%,后期为了提高直收率,节约原矿及减少有价金属物料的损失,采取中和底流“回吃”,以及将净化镍钴渣、铜镉渣进行酸洗,确保系统里的有价金属“吃干榨尽”。这些做法不仅提高了锌的回收率,同时也减少了有价金属损失,减少了渣的重量,降低了生产成本,可谓一举三得。表5为前期与后期改进后的明显变化,从表5中可以看到后期改进后锌冶炼的直收率可以达到94%左右。

表5 前期与后期改进后直收率的对比

3.2 其他措施

1) 提高氧压浸出率,降低尾渣含锌。在其他生产条件不变的情况下,锌精矿采取“两段立磨”,将锌精矿的粒度从-0.074 mm细磨至-0.045 mm占98%左右的水平,这样做增加了原矿反应的比表面积,氧压浸出率由原来96%提升至98%。

2) 通过启动综合回收项目,内部“消化”酸洗渣,与前期对比,每月可多回收50 t锌。

3) 对生产过程中的渣料进行有效“回用”,降低锌的损失。

4) 加强生产现场“跑冒滴漏”治理。

4 降低直流电耗

直流电的无效电耗损失发生在整流变设备自损、极板接触间隙控制、“烧板”析出锌返溶等方面。对于这些情况,在极板上加装橡胶条、严格控制槽温、减少浓差极化程度等手段可有效降低极板变形而引起的无效电耗损失,可采取新液深度净化的工艺减少烧板的机率。合理加入添加剂的量可减少电解槽的枝晶,加强导电排及导电棒的洗刷清理工作可减少无端放电及导电电阻对电能的消耗。

调节电解液含锌量,调整合理的工艺参数可降低直流电消耗。电流密度从早期的450 A/m2降至380 A/m2,阴极板从早期的106片/槽追加至110片/槽,其中电解液含锌从前期的55~60 g/L降至55 g/L以下。从表3中可以看,改变后的产量和前期一样,同时电流效率反而提高了很多,通过这些做法稳定了产量,也得到了表面光滑平整的析出锌片。

缩短阳极泥清理周期有利于降低电耗。随着阳极泥厚度的增加槽内的电阻会升高,槽周期(T)对槽电压的影响表达式见式(2)[7]。

V=3.341+0.059 2T

(2)

从式2可知,掏槽周期越长,槽电压就越高。日本饭岛冶炼厂将凊槽周期从44 d减少到20 d,实现吨锌节约电耗126 kW·h,水口山四厂将阳极泥清理周期从45 d改为20 d,吨锌节约电耗11 kW·h[8]。因此,合理缩短凊槽周期是有利于降低电能消耗的有力措施,该公司初期设定掏槽周期30天,后期减少至22天。

5 提高氧压浸出率

前期由于配矿含锌低,锌精矿的粒度为-0.074 mm,含水量8%~10%,精矿在运输及堆存时出现结块现象。前期的原矿浆化差,浸出率最低时达到86%。后期生产时,在其他生产条件不变的情况下,锌精矿采取“两段立磨”,将锌精矿的粒度从-0.074 mm磨至-0.045 mm占98%左右的水平, 增加了原矿反应的比表面积,氧压浸出率由原来96%提升至98%左右,从而降低了尾矿渣含锌量,优化了直收率。

6 减少锌锭杂质含量

电解槽内的阳极泥沉积在底部,清理周期设置过长,阳极泥会堵塞导液管的正常送液。同时电解液本身流动的过程中会将沉淀槽底的阳极泥重新漂浮到电解液中,在电磁场的作用下很容易吸附在阴极表面影响析出锌结晶生长,同时底部的阳极泥很容易粘在极板上。阳极泥的主要成分为:锌、铅、锰、铜等,这些元素都会间接导致锌锭品质降低。

锌锭中铅含量升高的原因:①电解的出槽周期延长电解槽铅含量升高;②电解液的含酸过高,如电解液的酸浓度超过195 g/L,锌锭铅超标的几率大幅增加;③熔铸碎锌的配入不均匀也会导致锌锭中铅含量升高;④循环液中不溶解铅悬浮物[9],长期生产过程中累积在电解液中,在电解过程会在阴极析出造成锌片含铅高。

7 结语

上述内容是企业生产实践中遇到的实际问题,“烧板”、直收率、浸出率、出槽周期、锌片含铅超标等都会影响生产成本,也会影响产品质量,生产中,应根据实践积累,合理的设定生产指标,正确的设置生产周期,严格工艺管理,以降低能耗、减少产品质量问题,提升企业经济效益。