竖罐炼锌系统天然气替代发生炉煤气的改造实践

解增光, 路 彬, 吕 勇

(1.中冶葫芦岛有色金属集团有限公司, 辽宁 葫芦岛 125003; 2.葫芦岛环境监测中心站, 辽宁 葫芦岛 125000)

葫芦岛锌厂老系统(下文称“精锌冶炼厂”)采用竖罐炼锌工艺生产锌,生产能力为每年20万t精锌。该工艺生产系统主要有沸腾焙烧、氧化矿制团、团矿焦结、蒸馏和精馏工序。改造前冶金加热过程(不含蒸汽和发电)使用的主要燃料为自产煤气,共有16台3AД-13型煤气发生炉(开动9~11台)用于生产煤气,年消耗中块煤约14万t。煤气站采用单段煤气发生炉,工艺相对落后,自动化程度低,煤气质量较差。在当前国家和各级政府对环保节能工作越来越重视的情况下,现有的煤气发生炉系统已经无法适应环保要求。因此,对精锌冶炼厂燃烧系统的改造势在必行。

1 天然气替代煤气优势分析

1.1 发生炉煤气使用情况及存在的问题

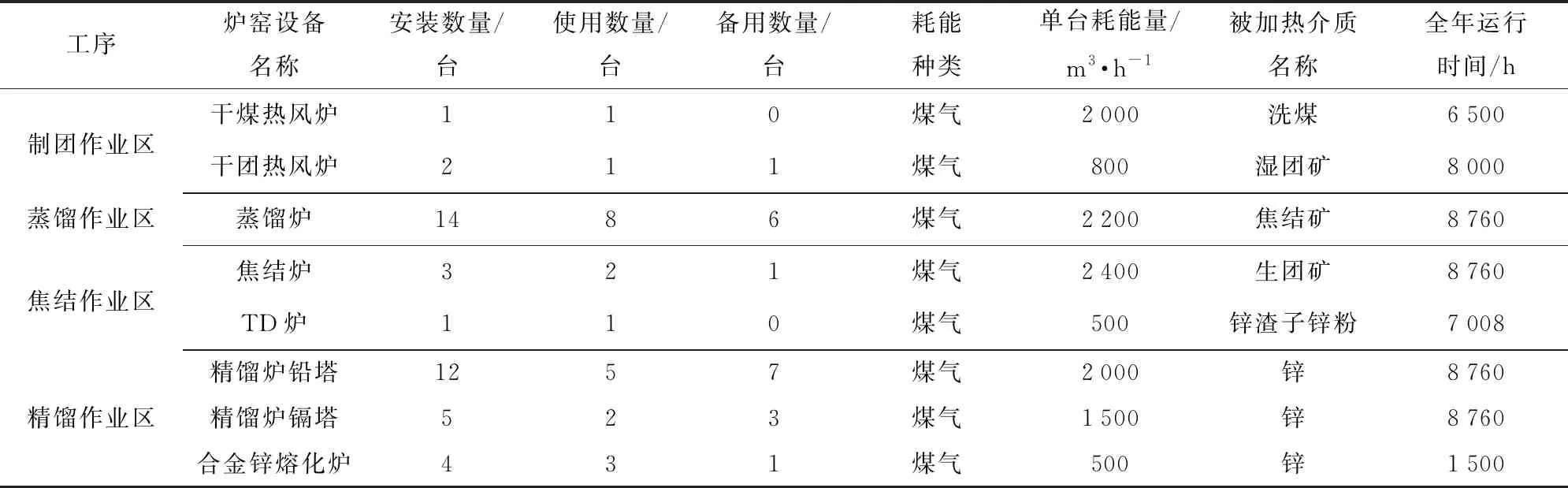

精锌冶炼厂所有以煤气为燃料的冶金炉窑,共计42个使用点,分别分布在4个工序,共计5种冶金炉窑。详细地点、名称、煤气用量统计见表1。

表1 精锌冶炼厂原煤气使用量统计

发生炉煤气在使用过程中存在如下问题。

1)工艺落后、自动化程度低,无法适应环保要求。煤气发生炉产生的煤气除N2外含量最高的是CO(约 23%~27%),为有毒气体,煤气在制气、输送、使用的过程中一旦发生泄漏,容易造成人员CO中毒,产生的煤焦油为危险固废,处理困难。

2)煤气管道检修劳动强度大,且有重大安全隐患。在煤气管道检修过程中,煤气系统开产与停产,都要进行煤气置换、清扫,多次出现煤气管内着火事故,存有重大安全隐患。煤气中含有部分灰尘和煤焦油,在输送到各用气点时,灰尘和煤焦油易沉积在煤气管道中,造成管道内壁结垢,每隔1~2 年要切割开煤气管道,人工钻到管道内对积尘和煤焦油进行清理,劳动强度较大。另外,煤气炉生产和管网维护需要设置众多的劳动岗位,同时煤气炉的运行负荷要与用气负荷协调联动,既增加了工厂运行调度管理的工作量,也增加了工厂的劳动力成本。

1.2 使用天然气的优点及意义

天然气是安全、清洁能源,与燃煤(煤气)、燃油相比,具有以下优势。

1)环保、安全。天然气是一种洁净环保的优质能源,燃烧天然气时可减少SO2和粉尘排放量近100%,减少CO2排放量近60%,NOx排放量50%[1],一旦泄漏,立即会向上扩散,不易积聚形成爆炸性气体,安全性较高。

2)炉窑升温快。天然气热值较高,一般在31.5~37.5 MJ/Nm3,使用常温空气助燃时,炉膛温度也可达 1 400 ℃,容易实现炉窑的快速升温,缩短作业时间,提高生产效率,节约能源。

3)易于实现自动化控制、投资少。天然气易于实现自动化调节和控制,减少了维修工作量,降低作业人员的劳动强度,天然气管网的建设由专业燃气公司完成,建成后维护的工作量要小于煤气管网,同时也由燃气公司负责,用户基本没有维护工作量,只需使用即可,极大地方便了用户,同时降低了用户的成本。

基于以上原因,采用天然气替代煤气后,将缓解环保压力,同时减少了维修工作量,可一定程度上提高生产效率,节约能源,有助于降低生产成本[2]。国内类似企业如株冶、驰宏锌锗、汉中锌业、水口山有色公司等多家企业近几年均完成了由煤气、直接燃煤、燃油向天然气的转换,生产成本均有不同程度的降低。

2 天然气替代发生炉煤气的方案实施

改造方案在确保安全的前提下,保持炉、窑、塔、器主体工艺流程不变,装备水平以简单实用为原则,便于岗位人员操作。在解决环保问题的基础上,根据各部燃气用量及燃烧特点采用不同的燃烧方案,对具备条件的系统实施以燃烧废气余热回收为核心的综合节能改造,达到天然气使用经济性。

2.1 制团系统改造

制团是竖罐炼锌生产的备料工序,主要生产工艺是将洗煤、黏合剂、混合矿、返回物四种原料经过干煤、配料、棒磨、碾磨、制团、团矿干燥等工艺,生产合格团矿供焦结蒸馏使用。依据工艺特点改造为常规固定式燃烧,示意图见图1[3]。

2.2 焦结系统改造

焦结炉开炉升温阶段需要天燃气提供热源,在焦结室进出口、燃烧室适当位置预留足够多烧嘴口,升温前使用金属软连接将喷射式移动烧嘴接入预留烧嘴口,根据不同升温阶段要求,按照升温曲线开关烧嘴、调整烧嘴位置控制温度,达到加料要求,加入生团矿,正常生产后,撤去金属软连接及烧嘴,将预留的烧嘴口用金属门封闭。正常生产期间焦结系统利用团矿中碳和挥发份燃烧的热量,在焦结室中与生团矿进行热交换,不再需要天然气提供热源。采用喷射式移动燃烧方案,具体详情见图2。

2.3 蒸馏系统改造

蒸馏是通过连续竖罐蒸馏的过程,此工序使得焦结团矿中的锌,尽可能完全被还原出来。采用天然气替代发生炉煤气作为竖罐蒸馏炉的热源,改造期间竖罐蒸馏炉连续生产,炉体寿命处在不同的周期,蒸馏炉正面炉外环境温度高且需要日常作业,不适合在生产期间进行天然气施工改造。如果停炉进行改造,将造成较高设备残值的损失,并直接影响精馏工序生产。通过天然气管道在蒸馏炉侧面布线、使用部分配风烧嘴从燃烧室正面补炉门多点送入,保证在连续生产的情况下进行施工改造,解决了连续生产状态下蒸馏炉天然气替代发生炉煤气的技术问题。

1-燃气过滤器; 2-压力表; 3-/; 4-燃气减压阀; 5-压力开关; 6-燃气电动调节阀; 7-空气电动调节阀; 8-燃气手动阀; 9-燃气主电磁阀; 10-燃气点火电磁阀; 11-空气手动阀; 12-主烧嘴; 13-点火烧嘴; 14-火焰UV; 15-点火变压器; 16-热电偶; 17-烧嘴控制箱; 18-鼓风机图1 常规固定式燃烧改造示意图

1-燃气减压阀; 2-压力表; 3-燃气手动阀; 4-金属燃气软管; 5-燃气组合阀; 6-燃烧机图2 喷射式移动燃烧方案示意图

1-天然气; 2-减压阀; 3-送风机; 4-压力开关; 5-烧嘴点火控制箱; 6-烧嘴; 7-点火变压器; 8-PLC; 9-计算机集中控制系统图3 蒸馏系统天然气替代煤气示意图

蒸馏炉燃烧室废气与蒸馏炉冷凝洗涤废气的一部分直接混合消氧,通过燃烧废气总道供余热锅炉回收余热及废热焦结炉焦结团矿。另一部分的冷凝废气经另一条分支管线引到蒸馏炉底部与换热室煤气筒砖相联,作为蒸馏炉热工备用燃料使用。方案见图3。

蒸馏炉冷凝废气一部分可直接与天然气作为蒸馏炉燃料燃烧后的废气混合,通过燃烧废气总道供废热焦结炉和余热锅炉利用。富余的冷凝废气经另一条分支管线引到蒸馏炉底部与换热室煤气筒砖相联,作为蒸馏炉热工备用燃料使用。

2.4 精馏系统改造

精馏炉是精馏系统主体设备,分为铅塔、镉塔。精馏炉铅塔用于脱除锌液中的铅、铜等高沸点杂质,镉塔用于脱除低沸点的镉,以得到精锌。精馏炉铅塔和镉塔的结构类似,均设置了换热室,换热室内为套筒砖结构。烟气流经套筒砖外,煤气和助燃空气在套筒砖内通过,烟气和煤气、助燃空气通过套筒砖进行间接预热。精馏炉炉内温度最高约1 200 ℃,空气预热温度约600~700 ℃,煤气预热温度约500~600 ℃。精馏炉的这种结构设计利用了部分烟气的余热,提高了炉子的热效率。

采用天然气置换煤气之后,由于天然气热值较高,即便使用冷空气助燃也完全可以达到工艺要求的温度。为了继续使用烟气余热,同时处于减少改造工作量考虑,助燃空气依旧由换热室底部进入换热室预热,原理见图4[3]。

1-燃气过滤器; 2-压力表; 3-燃气计量计; 4-燃气减压阀; 5-压力开关; 6-燃气电动调节阀; 7-/; 8-燃气手动阀; 9-燃气主电磁阀; 10-燃气点火电磁阀; 11-/; 12-燃气喷管; 13-点火烧嘴; 14-/; 15-点火变压器; 16-/; 17-烧嘴控制箱; 18-/图4 精馏炉燃烧系统原理图

由于套筒砖之间的密封性不高,煤气在换热室内经常会出现“串气”现象,煤气与空气、烟气接触而发生燃烧,增加了煤气的消耗;同时未燃烧的煤气随烟气进入后续除尘系统,会带来一定的安全隐患。如果天然气依旧通过换热室,由于天然气燃烧温度更高,“串气”现象会造成换热室损坏,同时会带来更大的安全隐患。因此,本方案采用天然气不经过换热室,改由燃烧室顶部多点送入,天然气负荷调节采用统一调节的方式。

3 改造后的效益分析

3.1 天然气使用量

天然气用气量按照拟改造各炉窑原燃料消耗量进行等热值代换,发生炉煤气按照1 200~1 500 kcal/Nm3,天然气按照8 000 kcal/Nm3(33 500 kJ/Nm3)进行计算[4]。将精锌厂原来使用发生炉煤气折算为天然气量,详细见表2。

表2 精锌冶炼厂折算天然气使用量计算

由表2,可以依据煤气消耗量折算天然气消耗量,精锌冶炼厂4个作业区最大用气总量合计4 678.24万Nm3/a。改造过程中,根据生产实践对主要炉体进行了保温以及燃烧点位置优化,减少了天然气消耗。2018年精锌冶炼厂实际使用天然气4 077.28万Nm3,对比煤气折算节省天然气600.96万Nm3。

3.2 燃料费核算

2014年全年购入中块煤14.47万t,入炉煤量12.20万t,其中精锌厂消耗中块煤8.06万t,折合发生炉煤气22 565.403 Nm3;2018年精锌冶炼厂实际使用天然气4 077.28万Nm3。两种燃料费用对比见表3。

表3 燃料费用对比

通过表3可见,改用天然气之后,燃料费用下降1 469.82万元,降幅为14.05%,经济效益显著。

3.3 能耗对比

根据精锌冶炼厂的历史能耗统计数据与改造后的预计能耗数据进行对比,得出的结果见表4。

由表4可见,完成天然气改造后,每年可节能1 757.04 t标煤,节能率达到了3.63%,碳排放量也随之减少,每年可减排CO2约4 568.24 t、SO2约42.16 t、NOx约12.98 t[5]。

表4 能耗对比

4 天然气改造过程中遇到的问题及应对措施

1)助燃空气量不够用,烧嘴口打门补风影响炉墙密闭保温。采取措施:将换热室原预热煤气筒砖道改造为预热空气,满足了燃烧需要。

2)燃烧不完全造成燃烧室积碳。采取措施:烧嘴增加外套筒保温,另加装烧嘴口内清灰装置,定期扫除。

3)燃烧室各部温度分布不均,造成炉本体易裂漏。采取措施:增加烧嘴数量,调整烧嘴位置分布。

4)燃烧废气量增加,蒸馏炉系统总负压不足。采取措施:启动自热焦结炉代替废热焦结炉,在蒸馏炉燃烧室废气总道尾端新接一条副烟道。

5)TD炉燃烧筒易烧断,使用周期缩短。采取措施:使用蒸馏炉冷凝洗涤废气代替天然气,避免燃烧筒内局部高温。

竖罐炼锌冶炼工艺,生产流程长,改造过程中要与现有的工艺和设备兼容,燃烧系统改造是一个较系统的工程,需要持续改进。

5 结论

通过对精锌厂燃烧系统进行天然气替代煤气改造,生产达到了环保指标要求,在确保安全的基础上,进一步推动了清洁生产,每年可节能1 757.04 t标煤,减排CO2约4 568.24 t、SO2约42.16 t、NOx约12.98 t,燃料费用下降1 469.82万元。该项目实施有助于企业充分利用社会资源、促进环保节能、降低生产成本,增强自身市场竞争力。