多晶硅生产中废气的分类回收利用

石何武, 张升学, 姜利霞, 郑红梅

(中国恩菲工程技术有限公司, 北京 100038)

多晶硅是集成电路和太阳能光伏发电的关键原材料。随着信息化技术和太阳能光伏产业的迅速发展,全球市场对多晶硅的需求迅猛增加[1]。正是由于多晶硅的这种需求呈现爆发式增长,在十几年前全球多晶硅年产能还不到万吨,国内多晶硅更是只有百吨级,在此爆发式增长的需求激励下,截至目前全球多晶硅的产能已达40万t以上。尤其是中国多晶硅在突破国外多晶硅生产技术封锁后,以中国恩菲工程技术有限公司为首的国产多晶硅生产技术应运而生,中国多晶硅的产能已占全球多晶硅产能的60%以上,多晶硅的生产规模也由年产百吨发展到如今年产5万t。在如此大的多晶硅生产规模下,生产过程中系统废气回收利用是一个重要环节,对废气进行分类回收利用,不仅可以减少环境污染,还可以通过物料的回收利用降低生产成本。

目前绝大部分多晶硅生产企业均采用技术相对成熟的改良西门子法生产工艺技术[2],即将高纯三氯氢硅在高纯氢气氛围下的多晶硅还原炉中气相沉积为多晶硅产品,同时副产产物以还原废气的形式排出还原炉[3]。采用此法生产的多晶硅市场份额在90%以上,因此本文主要针对改良西门子工艺中的各类废气排放进行分类,并对不同废气品质采取对应的处理措施,从而实现废气的无害化处理,同时回收废气中的有用组分,再循环利用于系统,达到降低多晶硅生产成本的目标。

1 废气的来源

西门子法多晶硅生产工艺经过几十年的不断优化发展,已形成一种新的改良西门子法生产工艺技术,目前已成为多晶硅生产的主流工艺生产技术,其主要包括三氯氢硅合成、精馏提纯、多晶硅还原、还原尾气回收以及四氯化硅氢化等工序,所采用的主要原料为工业硅粉、氯气以及氢气等。该工艺通过在不同阶段的化学反应或者物理分离最终实现闭式循环的清洁生产[4],尤其是采用新的废气分类回收利用技术后,在充分提升元素利用率的同时,降低了系统外排污染物,新改良西门子工艺流程见图1。

图1 新改良西门子工艺流程图

根据新改良西门子工艺技术生产流程特点,生产过程中废气的来源主要有如下几种。

1)系统开停车时产生大量的置换废气排放。

2)还原炉启停阶段排放的废气。

3)全厂安全阀以及装置的紧急排放口排放的废气。

4)罐区以及各缓冲罐的保压废气。

5)各提纯塔组的轻组分排放废气。

6)多晶硅以及硅芯腐蚀清洗过程中排放的废气。

7)各类压缩机的填料密封气排放废气。

8)硅粉输送过程中压料排放的废气。

鉴于多晶硅生产是一个复杂的化工生产过程,需要将原料硅粉中硅含量在98.5%左右提纯至9个9甚至12个9的硅含量的高纯级别,在这个过程中就需要通过排放尾气或者残液的形式排出影响产品纯度的杂质成分,提升最终产品的品质。这个生产过程中一系列的化学反应以及组分分离均有利于杂质从硅中析出,轻组分主要是从废气中排出,最终达到高纯生产的目的。

2 废气的分类

根据对以上生产过程中排放的废气进行分析,各类废气大致可以分为如下几类。

1)以氮气为主的废气(N2)。

2)以氢气为主的废气(H2)。

3)含有氯硅烷的废气(SiH2Cl2、SiHCl3、SiH3Cl、Si2Cl6、SiCl4)。

4)含有氢氟酸等酸性气体的废气(HF、HNO3)。

本文针对多晶硅生产过程中排放的废气,采用全新工艺技术进行分类回收,回收的废气主要包括氯硅烷、氢气等;同时通过酸碱中和以及水喷雾淋洗使得多晶硅生产中排放的废气最终达标排放,实现多晶硅的清洁生产目标。

3 废气的处理

通过以上的废气来源以及分类可知,废气成分复杂多样,所以在设计初期对不同种类的废气进行分类规划,厂区管网设计中对性质相似的废气集中收集,然后再针对不同种类的废气采用合理的工艺进行处理,实现有效回收。

3.1 氮气为主的废气处理

氮气为主的废气主要来自于装置的开停车置换,压缩机填料密封气排放,罐区以及缓冲罐的保压密封气,以及还原炉开炉时的置换尾气等,此类废气回收利用价值不大,一般采取的工艺处理措施是采用二级净化塔处理,先经过碱液淋洗塔后,再经过水洗淋洗塔后排放,或者在装置附近就地放空。此类废气主要是氮气,对环境影响小、不会带来污染,因此在多晶硅生产过程中这部分废气是最无回收价值的直接排放废气。

3.2 氢气为主的废气处理

氢气为主的废气主要来自于还原炉停车置换废气,氢气输送物料、氢气作为保压气体等系统的排放废气,以及压缩机填料采用氢气密封的密封气排放气等。

在多晶硅生产过程中,氢气是多晶硅气相沉积的关键原料之一,其纯度对多晶硅的产品品质有着直接的影响,随着市场需求对多晶硅的品质要求越来越高,因此对前端原料的纯度要求也更加严格。

从多晶硅系统废气中回收氢气并进一步纯化实现氢气的循环利用是非常有意义的事情。一方面,可以降低系统氢气消耗,节约生产成本;另一方面,可以减少原料氢气的制取装备,降低项目投资。通过此循环工艺的实施,使得多晶硅生产工艺能够真正达到系统闭路循环的目的。

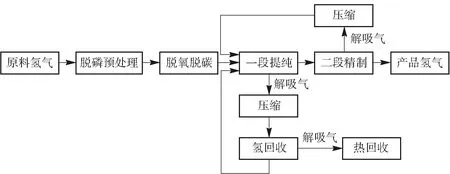

在项目实施过程中通过分离回收获得原料氢气,然后再经过一系列的处理技术,最终获得高纯度氢气,并将其直接用于多晶硅生产,具体的氢气纯化流程简图如图2所示。

图2 氢气纯化流程简图

通过此方法获得的氢气纯度可高达6个9以上,产品氢气可直接用于电子级多晶硅生产,是多晶硅生产系统中变废为宝的重要一环。在此方法中尤为重要的是杂质吸附剂的选择类型,根据原料产品的来源可以选择特定的吸附剂进行生产处理。例如含氯硅烷的氢气在选择吸附剂的时候考虑以吸附氯硅烷为主的A型吸附剂,如果是含氮气的氢气在选择吸附剂的时候考虑以吸附氮气除杂的B型吸附剂等。

3.3 含氯硅烷的废气处理

含氯硅烷的废气主要来自于各精馏塔的轻组分排放,罐区各产品罐的保压气体排放,还原尾气回收系统以及压缩机的泄露等。

在多晶硅生产过程中,氯硅烷中的三氯氢硅是多晶硅气相沉积还原炉内的主要反应原料之一,对这部分废气的有效回收是提高系统氯元素、硅元素以及氢元素利用率的关键环节之一,可减少系统元素的损失,降低生产成本。

此类含氯硅烷为主的废气主要通过深冷回收工艺进行回收,其工艺流程简图如图3所示。

图3 尾气深冷回收系统简图

通过图3可知,在含氯硅烷的废气中分离回收有用氯硅烷主要是通过加压冷凝的方式,在设计过程中的关键是对换热器的选型设计以及压缩机的选型计算,需要通过一种比较经济的手段获得最终产品。该工艺减少了氯元素、硅元素以及氢元素等有用组分随尾气排放的可能性,大大提高系统物料循环利用效率,达到降低生产成本的目标。其最终产生的废气送去废气淋洗。

废气淋洗的方式主要采用碱洗,因为在生产过程中,废气中含有微量的氯硅烷,氯硅烷水解后生成HCl和SiO2,通过碱液淋洗和水喷淋实现二级净化的目的,其主要的反应方程式见式(1)~(5)。

SiHCl3+2H2O=SiO2+3HCl+H2

(1)

SiH2Cl2+2H2O=SiO2+2HCl+2H2

(2)

SiCl4+2H2O=SiO2+4HCl

(3)

HCl+NaOH=NaCl+H2O

(4)

SiO2+2NaOH=Na2SiO3+H2O

(5)

废气进入碱液淋洗塔后,在碱液喷淋塔内通过反应生成的SiO2、NaCl、Na2SiO3等送至后续废水处理单元进一步加工处理,最终废气主要成分为N2和微量的H2,可以达到直接对空排放的标准。

3.4 酸性废气的处理

酸性废气主要来自于多晶硅整理车间,在多晶硅前后处理过程以及多晶硅生产备件的准备加工阶段,涉及到硅料以及硅芯的腐蚀清洗,而清洗所采用的原料为氢氟酸与硝酸的混酸,根据被清洗对象确定混酸的比例[5],涉及的化学反应见式(6)~(9)。

Si+2NaOH+H2O=Na2SiO3+2H2

(6)

3Si+4HNO3=3SiO2+4NO+2H2O

(7)

SiO2+6HF=H2SiF6+2H2O

(8)

3Si+4HNO3+18HF=3H2SiF6+4NO+8H2O

(9)

根据式(6)~(9)可以看出,排放的废气呈现酸性气体,采用碱性溶液中和后,通过水淋洗塔将达标尾气排放。一般采用三级净化处理,基本流程:酸洗通风柜→风机→淋洗塔→净化I塔→净化II塔→高空排放。

通过该净化处理工艺流程,可将多晶硅整理车间的酸性废气达标排放,减少多晶硅生产过程中的污染物排放,实现清洁化生产。

3.5 紧急泄放装置与安全阀排放装置

多晶硅生产过程中,在一些关键设备以及关键系统中设置有安全阀,来确保系统以及设备的安全。在正常生产过程中,这些设备几乎没有排放,只有在系统出现异常情况时作为安全应急处理会发生排放,排放后这部分废气直接送往尾气淋洗塔,通过二级淋洗进行达标处理。

4 结论

多晶硅生产过程中排放的废气种类复杂,在设计初期,可以根据系统情况合理规划各类废气的排放系统,最终根据废气的主要成分采取合理的处理工艺,实现多晶硅生产废气的分类回收利用。最终形成如下几点结论供多晶硅生产企业应用。

1)采取氢气回收系统,利用氢气纯化装置,实现废气回收后的氢气纯化,提升氢气的品质,降低多晶硅生产系统的氢气消耗。

2)在系统中增加深冷回收系统,充分回收废气中的氯硅烷,再经过精馏提纯系统实现原料的净化,提高氯硅烷的循环利用,降低生产成本。

3)为应对系统的紧急情况,设置专门的淋洗塔,确保生产过程中异常情况的及时处理,提升系统的安全性。