组合油管对水平井修井管柱下入能力的影响研究

冯 定,陈文康,孙巧雷,杜宇成

(1. 长江大学机械工程学院,湖北荆州434023;

2. 湖北省油气钻完井工具工程技术研究中心,湖北荆州434023;

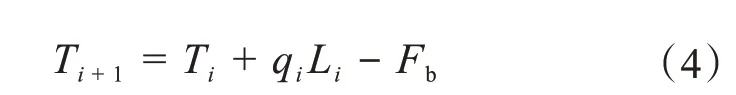

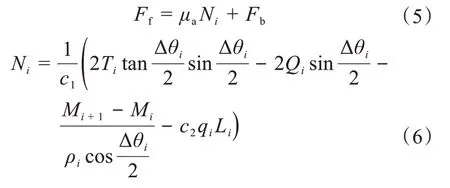

3. 非常规油气湖北省协同创新中心,湖北武汉430100)

随着水平井钻井技术的改进,作业井身的水平段长度不断增加、水垂比逐渐增大[1],使得修井管柱向下的整体轴向作用力相对较小,从而导致修井管柱下入困难[2]。针对以上问题,国内外学者对修井管柱的下入能力展开了研究,如:Child等人建立了考虑摩阻系数受修井液密度、黏度、组成成分和井眼参数影响的管柱起下状态的计算模型[3-4];Ruddy 等人对悬浮下管柱技术进行了力学分析,并建立了相关的力学分析模型[5];曲永哲、王兆会等人以修井管柱在下入过程中所受的摩阻和钩载大小为依据,分析了修井管柱的下入能力[6-7]。为解决修井管柱下入困难的问题,国内很多油田采用了组合油管方式进行修井作业,其中垂直井段一般使用线重较大的管柱,组合油管修井管柱的结构如图1所示。但是,组合油管较单一线重油管下入能力提升的机理、组合油管修井管柱下入时载荷的变化规律以及2种线重油管组合长度比例优选的依据等尚未进行系统性研究。

图1 组合油管修井管柱结构示意图Fig. 1 Structural diagram of combined tubing workover string

基于上述问题,本文展开了组合油管长度比例与修井管柱下入能力之间关系的研究。基于修井作业过程,考虑井眼轨迹、修井管柱在各井段受力特点及流体作用力,建立组合油管修井管柱在水平井垂直段、造斜段和水平段下入过程中的载荷计算模型;相较于其他水平井受力分析模型,该计算模型更加符合大水垂比、长水平段的组合油管修井管柱作业工况。并基于载荷计算模型,对组合油管修井管柱与单一油管修井管柱的下入能力进行对比分析,探究2种线重油管组合的长度比例对修井管柱下入能力的影响。

4.1.1 通过教学实验数据分析,合作教学法在初中足球课教学中提高学生的身体素质幅度要大于对照班,说明合作学习法对学生的速度、力量、耐力、弹跳具有明显的促进作用。

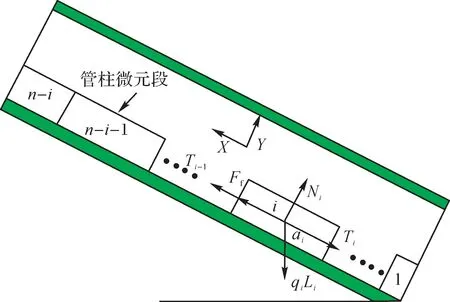

1 修井管柱下入能力分析方法

组合油管修井管柱在下入过程中会与井壁接触并产生摩阻,同时在整个井筒中,管柱受到黏滞阻力和流体摩阻的影响[8]。若下入管柱的轴向分力大于其产生的摩阻,则管柱能产生一个向下的轴向作用力,此时钩载合力大于0 N,管柱可以下入;当钩载合力小于0 N时,管柱受阻则无法下入[9]。

混凝土的本构模型参考《混凝土结构设计规范》(GB 50010—2010)[8]附录C.2推荐的应力-应变曲线.

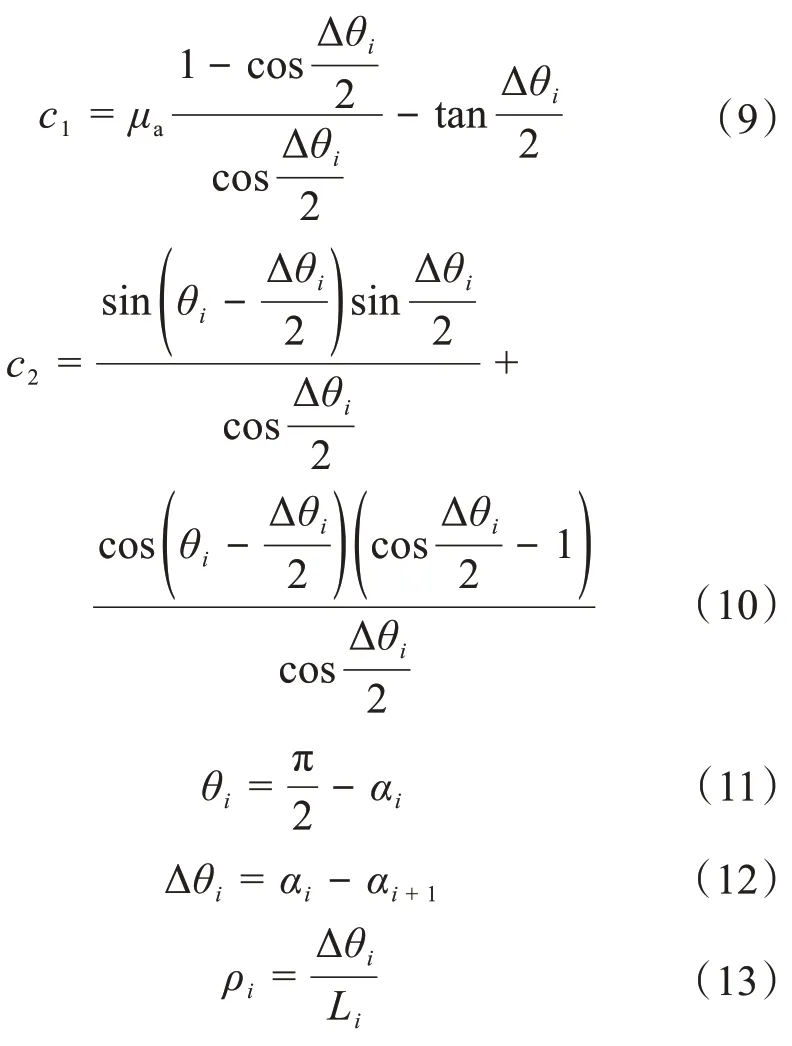

在水平井的水平段,考虑到修井管柱沿井眼轴线方向下入,管柱轴线与井眼轴线平行,井斜角近似不变,但井眼轴线并不是一条直线,对水平段管柱微元段进行受力分析,如图4所示。

2、沙地区域种植防风固沙林。由于沙岗地、缓起伏沙地主要由于河道变迁形成,故此类地表多为飞沙土,在大风季节尤其是冬春季受南北滚动季风影响,飞沙土随风移动极易形成风沙流,形成强度流失、极强度流失沙地,对于后续植被栽植形成极为不利的影响。为保持土壤留存,保证植被生存的基本土壤环境,本类型宜采用栽植乔木封育手段,以林固土,以土养林,形成林土互育的良性循环。

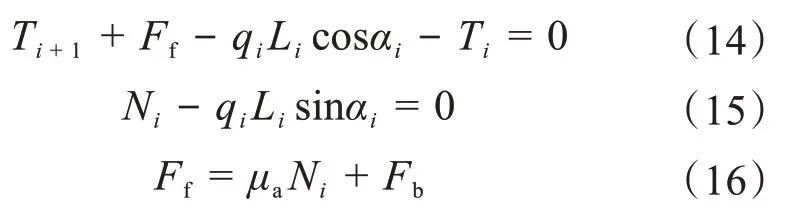

2 修井管柱受力模型建立

2.1 修井液对管柱产生的作用力

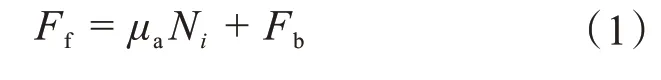

在实际修井作业中,井筒内存在修井液,当管柱下入时,修井液会对管柱产生流体摩阻[11-12];由于修井液存在黏性会产生黏滞阻力,管柱还会受到修井液浮力的作用。考虑到上述因素,对管柱微元段i的摩阻Ff进行修正,修正公式如下:

其中:

式中:Ff为管柱的修正摩阻,N;μa为管柱与井壁的接触摩擦系数;Ni为考虑修井液浮力后的井壁对管柱微元段支撑力,N;Fb为管柱受到的黏滞阻力,N;ρm为修井液密度,kg/m3;D0为管柱外径,m;De为管柱内径,m;Dh为井筒直径,m;Li为管柱微元段的长度,m;τ0为修井液动切力,Pa;ηp为修井液黏度,Pa · s;Av为修井液的表观黏度,Pa ·s,g为重力加速度,m/s2。

(1)播前汰除病薯。把种薯先放在室内堆放五、六天,进行晾种,不断剔除烂薯,使田间环腐病大为减少。此外用50mg/kg硫酸铜浸泡种薯10分钟有较好效果。(2)建立无病留种田,尽可能采用整薯播种。有条件的最好与选育新品种结合起来,利用杂交实生苗,繁育无病种薯。

2.2 修井管柱分段受力分析

2.2.1 垂直段管柱受力分析

该系统涉及多个部门使用,可用于地震应急评估信息、地震应急专题图件、地震综合国情信息的推送与查看,系统为C/S架构,由移动端设备、应急信息发布服务器、PC操纵端组成,采用安卓系统作为地震应急信息推送和展示的前端设备,配合PC端地震应急信息上传完成地震应急信息推送与发布。

水平井垂直段的井斜角变化较小,修井管柱与井壁无接触[13],对垂直段的管柱微元段进行受力分析,如图2所示。

图2 水平井垂直段管柱微元段受力分析Fig. 2 Force analysis of string element in vertical section of horizontal well

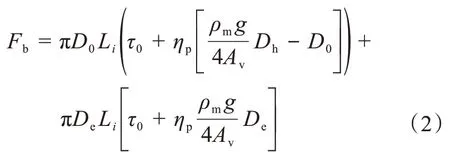

根据图2可得垂直段管柱微元段的力学平衡方程为:

解得:

式中:γ为过渡参数;ω为管柱转速,r/min;νa为管柱轴向速度,m/s。

2.2.2 造斜段管柱受力分析

由于网络技术水平的限制,公共信息平台不可能实现在一个调度中心建立起全部的电网模型和搜集所有的数据。因而,迫切需要其它途径来解决实时数据不足的问题。实现数据分级采集、维护和全系统共享是个不错的解决办法。

2.2.4 作业前端管柱受力分析

从长远角度来看,预算法的深度实施有利于事业单位财务管理水平规范程度以及总体水平的提升。现阶段,虽然,很多事业单位对预算法的适应性较强,但财务管理活动开展中也暴露出了很多问题。事业单位需要对自身财务管理上存在的不足予以正视,并在充分研读预算法中财务管理与预算管理相关内容的基础上,不断对财务管理中遇到的问题进行解决并促进财务管理水平的持续提升。

根据图3可得造斜段管柱微元段的力学平衡方程及弯矩平衡方程为:

图3 水平井造斜段管柱微元段受力分析Fig. 3 Force analysis of string element in deflecting section of horizontal well

其中:

通过学习,同学们应掌握求职信的格式、内容和正文12类常用表达式,并能根据发电厂专业的特点模拟Evan Lin同学书写申请某公司海外工程工程师的求职信。同时在课前预习、课上演练和课后拓展中培养同学们研究、协作和创新能力。

式中:αi+1、αi分别为管柱微元段上、下截面的井斜角,(°);Qi+1、Qi分别为管柱微元段上、下截面的剪切力,N;Mi+1、Mi分别为管柱微元段上、下截面上的弯矩,N · m。

在计算过程中,管柱组合、井眼轨迹、摩擦系数等为已知参数,则边界条件为:R0=0 N · m,T0=0 N。其中,在计算摩阻扭矩时,将作业前端划分为复合运动段和轴向运动段,则螺杆工具前段管柱的摩擦系数μa应分解为轴向摩擦系数分量μaa和切向摩擦系数分量μat[18]。

以图1所示的组合油管修井管柱为例,该类管柱主要由前端修井工具串及连接的2种规格油管构成,其中,2种规格油管中线重较大油管的长度为造斜段某井斜角处的井深,后续连接为线重较小的油管。在下入过程中,由于组合油管各段的外径不相等,不同井段管柱的受力方式和受力情况存在差异[10]。基于井眼轨迹,选取井底到井口整个部分为研究对象,将组合油管沿井眼轴向方向划分为垂直段、造斜段、水平段和作业前端四个部分,其中作业前端是指修井工具串。将2个井眼轨迹实测点之间的部分看作一个连续单元,则可将整个管柱离散成若干个微元段。分析时作如下假设:1)组合油管修井管柱处于线弹性变形状态;2)管柱在水平段视为与井筒连续性接触,并忽略工具串在最大直径处产生的弯曲变形;3)管柱的轴线与井眼轨迹的轴线一致;4)采用摩擦系数拟合法计算各井段处管柱的摩擦系数;5)管柱中动载不大,可忽略;6)管柱的温度变化对管柱受力的影响不大。

图4 水平井水平段管柱微元段受力分析Fig. 4 Force analysis of string element in horizontal section of horizontal well

根据图4 可得水平段管柱微元段的力学表达式为:

当修井管柱到达水平井造斜段时,管柱开始与井壁大面积接触,使得管柱所受摩阻增大[14]。基于修井液与管柱的相互作用机理,对造斜段的管柱微元段进行受力分析,如图3所示。

抗生素与肠道菌群:养殖和临床上滥用抗生素现象普遍严重。抗生素是导致肠道菌群失调的重要原因,几乎所有的抗生素在治疗疾病的同时都会导致肠道菌群失调。用抗生素处理小鼠所建立的肠道菌群失调模型已经被广泛验证和使用。

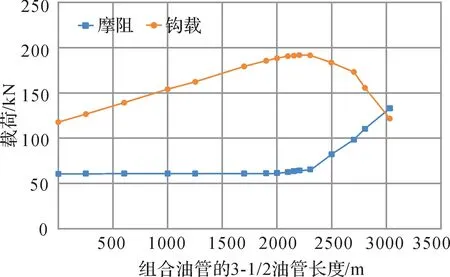

修井管柱主体改用2-7/8 和3-1/2 两种线重的组合油管,计算得到其摩阻和钩载,如图11所示。由图可知,随着3-1/2油管长度的增加,整个管柱下入到井底位置时的摩阻和钩载相应增大;当3-1/2油管长度达到一定值时,管柱摩阻的增长率开始增大,钩载开始减小,此时3-1/2油管长度的增加对管柱的下入产生了阻碍,由此可知2种线重油管组合最优长度比例的临界条件在水平井造斜段。

在钻磨工况下,修井管柱作业前端分两部分进行分析:螺杆工具前端连接的管柱作复合运动(轴向运动和圆周运动),与井壁和磨铣物产生摩阻扭矩[15-17];螺杆工具后端连接的管柱看作与井壁连续性接触,进行轴向运动。通过对螺杆前端管柱各微元段进行受力分析,叠加摩阻,求得管柱在下入过程中所受到的总摩阻扭矩。对水平井作业前端管柱微元段进行受力分析,如图5所示。

图5 水平井作业前端管柱微元段受力分析Fig. 5 Force analysis of string element at the front end of the operation of horizontal well

式中:Ri+1、Ri为管柱微元段上、下截面的扭矩,N · m;r为管柱微元段截面半径,m。

2.2.3 水平段管柱受力分析

式中:Ti+1、Ti分别为管柱微元段上、下截面所受到的轴向力,N;qi为管柱微元段在修井液中的浮线重,N/m。

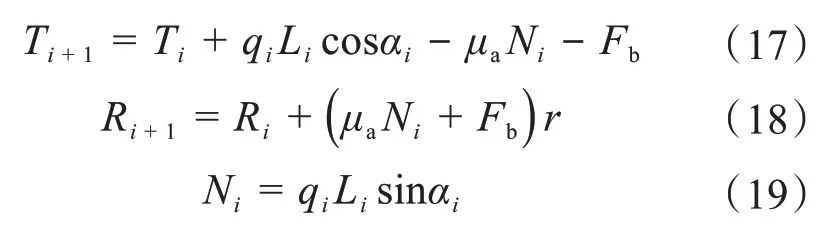

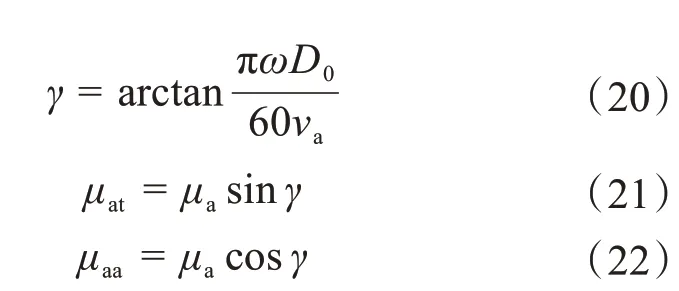

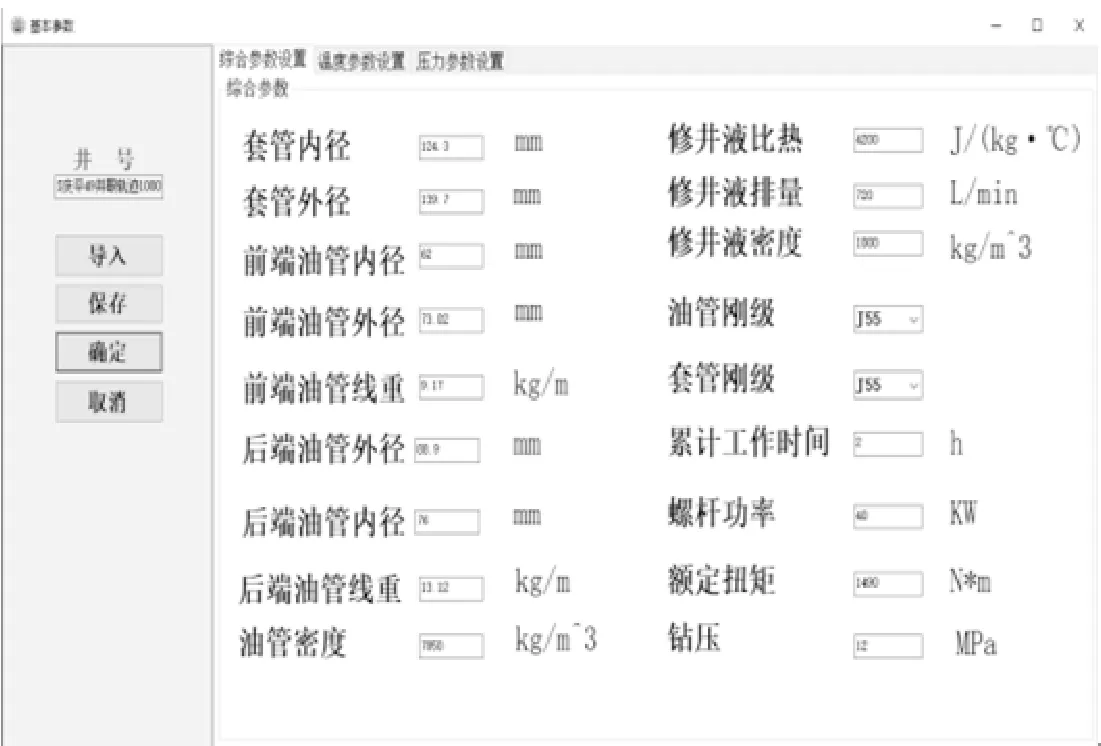

3 修井管柱载荷计算模型构建与软件开发

为了完成组合油管修井管柱在水平井各井段受力模型的求解,采用C#编程[19],运用插值法、迭代法及分段判别计算法对各井段管柱的受力模型进行求解计算,具体求解流程如图6所示。首先输入井眼轨迹数据并通过插值法拟合,然后输入修井作业参数,对修井管柱的油管进行组合,再对管柱载荷进行计算,最后输出管柱下入深度和载荷数据。修井作业参数输入界面和油管组合界面如图7、图8所示。

4 应用实例

以L-X1、X-X2,G-X3及Q-X4的井眼轨迹为例,基于钻磨工况进行组合油管修井管柱下入能力研究。修井工具串组合(按入井顺序):∅118 mm平底磨鞋×0.23 m+接头×0.16 m+水平井螺杆钻×3.72 m+变径×0.19 m+短节×1.5 m+2-7/8 油管×9.54 m+变径×0.19 m。修井参数:钻压为12 MPa,井口压力为4 MPa,工作泵压为8 MPa,修井液排量为700 L/min,修井液密度为1 000 kg/m3,螺杆功率为40 kW,额定扭矩为1 490 N · m,修井液黏度为48 Pa · s,修井液表观黏度为19 mPa ·s,修井液动切力为4.8 Pa。

修井管柱主体为2-7/8单一线重油管,利用所设计的软件计算不同水平井中修井管柱的下入深度,并与实测下入深度进行对比,结果如表1所示。由表中数据可以得出模型的平均误差为3.4%,误差较小,能够满足工程需要。

以Q-X4水平井为例,选取上述相同的工具串和修井参数,其中修井管柱主体为2-7/8单一线重油管,计算修井管柱下入过程中的摩阻和钩载,如图9 所示。结果显示修井管柱到达井底时的钩载为118.04 kN,摩阻为60.62 kN。

图6 修井管柱载荷计算模型求解流程Fig. 6 The solution flow for load calculation model of workover string

图7 修井作业参数输入界面Fig. 7 Input interface of workover operation parameters

图8 修井管柱的油管组合界面Fig. 8 Interface of workover string combination

表1 修井管柱的下入深度实测结果与计算结果对比Table 1 Comparison of measured results and computed results of running depth of workover string

图9 2-7/8油管修井管柱的摩阻和钩载Fig. 9 Friction and hook load of 2-7/8 tubing workover string

修井管柱主体改用线重较大的3-1/2单一线重油管时摩阻和钩载计算结果如图10所示。结果显示修井管柱到达井底时的钩载为122.2 kN,摩阻为133.3 kN。

图10 3-1/2油管修井管柱的摩阻和钩载Fig. 10 Friction and hook load of 3-1/2 tubing workover string

抗性淀粉是一类性质并非完全相同的碳水化合物,其抗酶解性质与淀粉的品种、来源、储存方式及食品加工过程有关。目前研究最热门的是RS3,为凝沉的淀粉聚合物。其主要由糊化淀粉经冷却后形成,为凝沉的直链淀粉[4]。

综上所述,对2种线重油管最优长度组合进行模拟分析,结果如图12所示。由图可知,对于整根组合管柱,当3-1/2油管长度等于井斜角为56.3°左右的井深时,修井管柱下入到井底时的钩载最大,说明此时2种油管组合的长度比例最优,修井管柱具有最大下入深度。

另一方面,从积极的内圣开出外王的角度,孟子的武德思想因缺乏对政治治理和现实困难的关注而不具操作性,无法具体阐释“仁者”何以“无敌”问题。

图11 3-1/2 油管长度不同时组合油管修井管柱的摩阻和钩载Fig. 11 Friction and hook load of combined tubing workover string with different 3-1/2 tubing length

图12 3-1/2 油管下入到水平井造斜段不同位置时组合油管修井管柱的井底钩载Fig. 12 Bottom hook load of combined tubing workover string with 3-1/2 tubing run into different locations of deflecting section of horizontal well

为进一步验证3-1/2 油管下入到井斜角为56.3°左右的井深时修井管柱的下入能力最佳,以Q-X4水平井为例,基于钻磨工况,假设水平段朝一个方向无限延长进行修井管柱下入作业,通过判断修井管柱的最大下入深度来比较管柱下入能力。

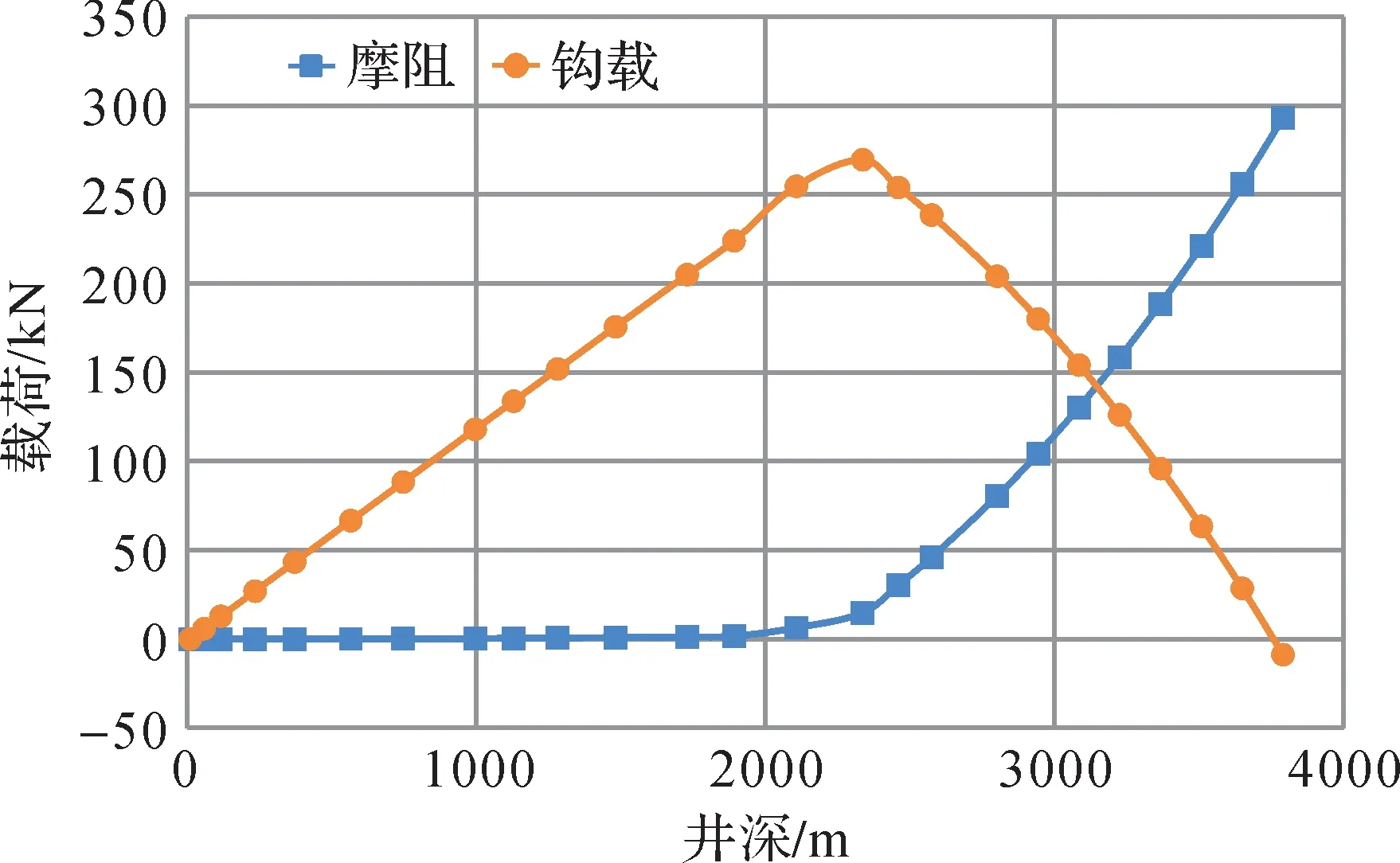

修井管柱主体为2-7/8单一线重油管,通过软件模拟,计算修井管柱下入过程的摩阻和钩载,结果如图13所示。由图可知当修井管柱下入到井深4 166.2 m时,其钩载为0.53 kN,继续下入管柱,则钩载将变负,因此该修井管柱的最大下入深度为4 166.2 m。

修井管柱主体为3-1/2单一线重油管,通过软件模拟,计算修井管柱下入过程的摩阻和钩载,结果如图14所示。由图可知当修井管柱下入到井深3 620.42 m时,其钩载为1.38 kN,继续下入管柱,则钩载将变负,因此该修井管柱的最大下入深度为3 620.42 m。

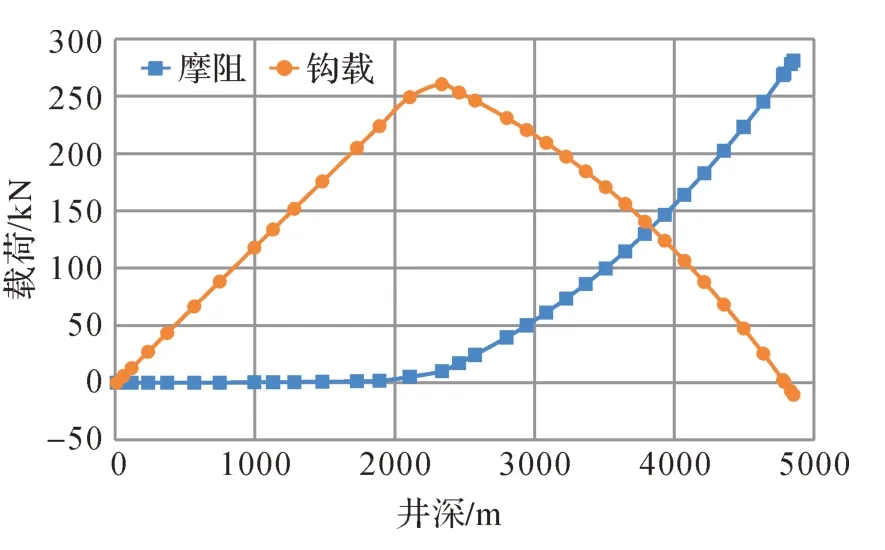

修井管柱主体改用2-7/8 和3-1/2 两种线重的组合油管,且3-1/2油管长度等于井斜角为56.3°左右的井深,通过软件模拟,计算修井管柱下入过程的摩阻和钩载,结果如图15所示。由图可知当修井管柱下入到井深4 655.54 m 时,其钩载为0.7 kN,继续下入管柱,则钩载将变负,因此该修井管柱的最大下入深度为4 655.54 m。

图13 最大井深下2-7/8油管修井管柱的摩阻和钩载Fig. 13 Friction and hook load of 2-7/8 tubing workover string at maximum well depth

图14 最大井深下3-1/2油管修井管柱的摩阻和钩载Fig. 14 Friction and hook load of 3-1/2 tubing workover string at maximum well depth

图15 最大井深下组合油管修井管柱的摩阻和钩载Fig. 15 Friction and hook load of combined tubing workover string at maximum well depth

通过上述分析发现,相较于修井管柱主体为单一线重油管或其他不同长度比例的2种线重油管,修井管柱主体为2-7/8和3-1/2两种线重的组合油管,且3-1/2油管长度等于井斜角为56.3°左右的井深时,修井管柱的最大下入深度为4 655.54 m,说明其下入深度最大,下入能力最佳。

5 结 论

1)针对修井管柱下入困难的问题,采用组合油管方式,通过增大垂直段和造斜段部分修井管柱的重力来增大管柱的轴向分力,可提高修井管柱下入能力。

2)基于水平井井眼轨迹的特点,综合考虑修井管柱在各井段的受力情况,建立了组合油管修井管柱在水平井垂直段、造斜段和水平段下入过程中的载荷计算模型。

3)应用插值法、迭代法及分段判别计算法实现了组合油管修井管柱在下入过程中的载荷计算模型的求解,并编制了相应的计算软件;对比模型计算结果与现场实测数据可知,模型的平均误差为3.4%,说明模型的准确性较高。

4)在整根修井管柱中,当3-1/2油管长度等于井斜角为56.3°左右的井深时,管柱下入到井底时的钩载最大,相较于修井管柱主体为单一线重油管和其他不同长度比例的2种线重油管组合,此时修井管柱具有最佳下入能力,说明此时2种油管的长度组合比例最优。