ITER真空绝热冷质支撑性能测试平台设计与研究

张 旭,刘素梅,丁开忠,陆 坤

(1. 芜湖职业技术学院机械工程学院,安徽芜湖,241006;2. 中国科学院等离子体物理研究所,安徽合肥,230031)

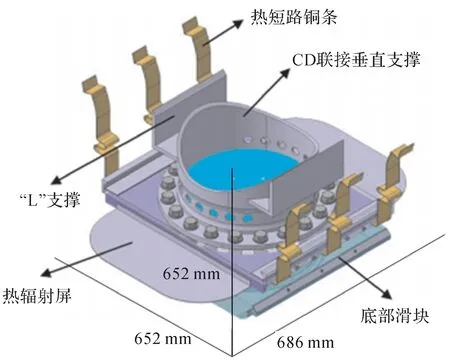

ITER工程是一项涉及多国家、多组织的国际性大项目,旨在建立一种可控的自持热核聚变实验反应堆,以持续且高效地产生清洁的新能源来造福人类[1-3]。ITER中由承担超导磁体电力运输的超导电缆和冷却管道系统、信号控制系统等组成的Feeder馈线系统是保障整个热核聚变实验反应堆运行的重要环节,是真空超导磁体线圈终端以及外部各机械结构和信号接口的连接纽带,该系统的主体结构被包容管道(containment duct,CD)包裹。真空绝热冷质支撑位于最外层低温过渡管道(cryostat feed through,CFT)和包容管道之间,用于支撑、固定包容管道及其内部的Feeder馈线系统,它对Feeder馈线系统在超低温、高真空、强磁场条件下所受的各种复杂载荷起传递和缓冲作用。冷质支撑的机械结构组成如图1 所示。鉴于冷质支撑在ITER中具有重要作用,ITER工程质量总部要求在冷质支撑完成制造后,必须通过相应的测试平台进行系统性的性能测试,验证其相关功能指标能否达到工程验收标准。

图1 冷质支撑的机械结构组成Fig. 1 Mechanical structure of CMS

1 冷质支撑工况载荷分析

Feeder馈线系统的内部结构及其与低温过渡管道、包容管道、冷质支撑之间的连接关系如图2所示。包容管道内部为Feeder馈线系统及附属零部件构成的复杂管路[4],冷质支撑顶部与包容管道焊接,底部通过燕尾槽导轨与低温过渡管道连接。实际工况下,低温过渡管道内部是低温、真空环境,所以其内部的冷质支撑也处于低温、真空环境之中。

图2 Feeder 馈线系统的内部结构及其与低温过渡管道、包容管道、冷质支撑之间的连接关系Fig. 2 Internal structure of Feeder feeder system and its connection with CFT, CD and CMS

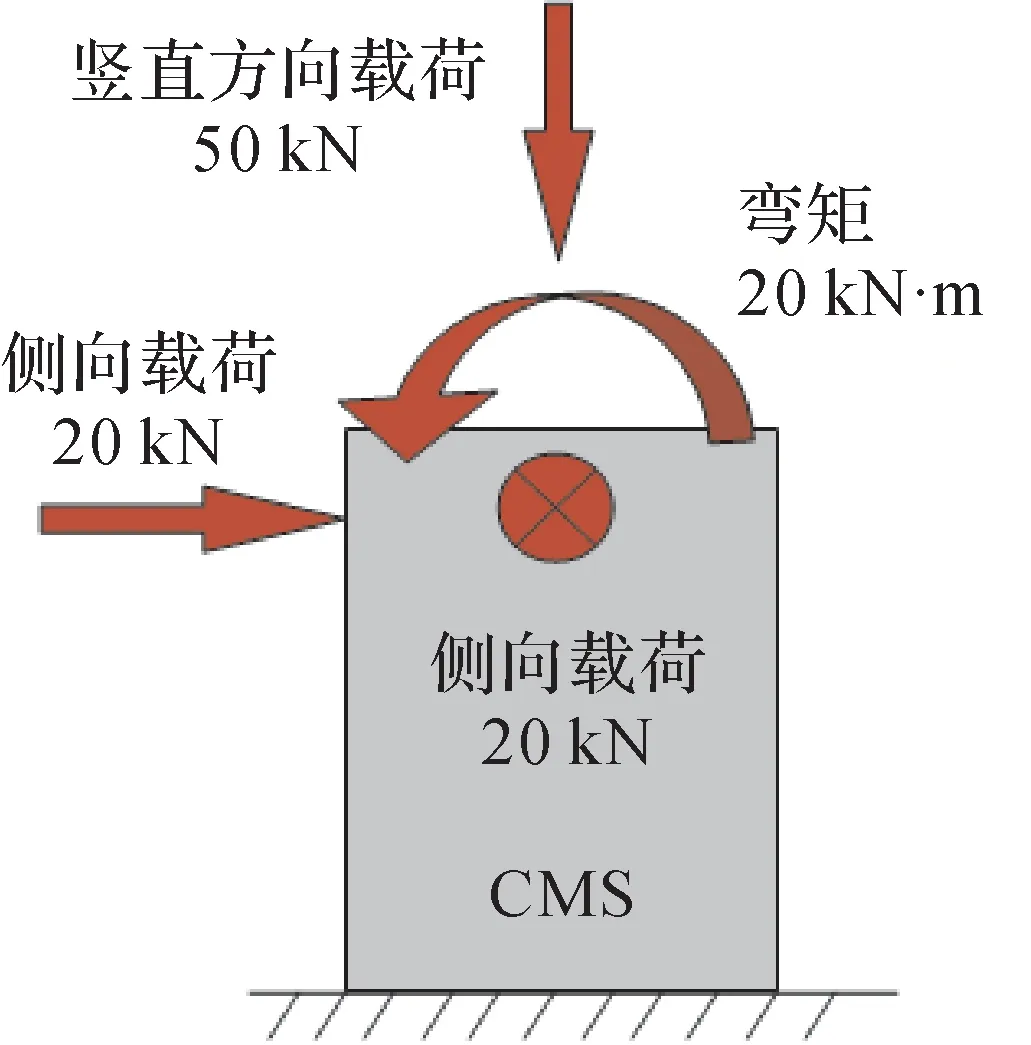

一方面,由于馈线系统内部管道的热胀冷缩、振动等,使得冷质支撑产生轴向位移,导致它在承载情况下沿燕尾槽导轨滑动[5]。另一方面,存在3种方向、大小均不同的载荷作用于冷质支撑:1)包容管道及馈线系统内部零部件的总重力,为50 kN;2)馈线系统运行时,因其内部管道热胀冷缩而产生的轴向及侧向载荷,各为20 kN;3)超导电缆在安培力作用下产生的弯矩,为20 kN·m。鉴于此,冷质支撑样件必须在此工况载荷下进行性能测试,且测试通过以后才能投产使用[6],换言之,冷质支撑样件的性能测试平台必须能够模拟上述3种载荷以满足测试要求。

2 冷质支撑性能测试平台结构设计

综上所述,冷质支撑性能测试平台的设计以摩擦性能测试和机械强度测试为切入点,先针对不同的测试平台进行初步设计,后期再对不同测试平台进行一体化设计[7]。

2.1 摩擦性能测试平台结构设计

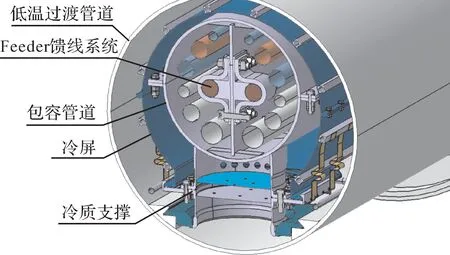

摩擦性能测试规程的制定主要依据美国的通用摩擦测试标准ASTM D1894-14[8],旨在测量相对滑动物体间的力学特性。对于冷质支撑,主要是测量其底部滑块和燕尾槽导轨之间的最大静摩擦力和动摩擦力。ASTM D1894-14中5种摩擦测试方案均采用拖动物体运动的方式进行摩擦测试,各方案的不同之处在于拖动方式:直接拖动和间接拖动,如图3所示。由于场地和测试设备等诸多条件的限制,本文选用图3(b)或图3(e)所示的摩擦测试方案来对冷质支撑进行摩擦性能测试,相较于其他方案,这2种方案的优点在于简化了拖动测试对象所需的动力源,省去了部分复杂的动力传输装置,减少了因测试系统不稳定带来的不利影响,减小了测试场地,便于测试平台的组装和拆解。

图3 ASTM D1894-14中的5种摩擦测试方案Fig. 3 Five friction test schemes in ASTM D1894-14

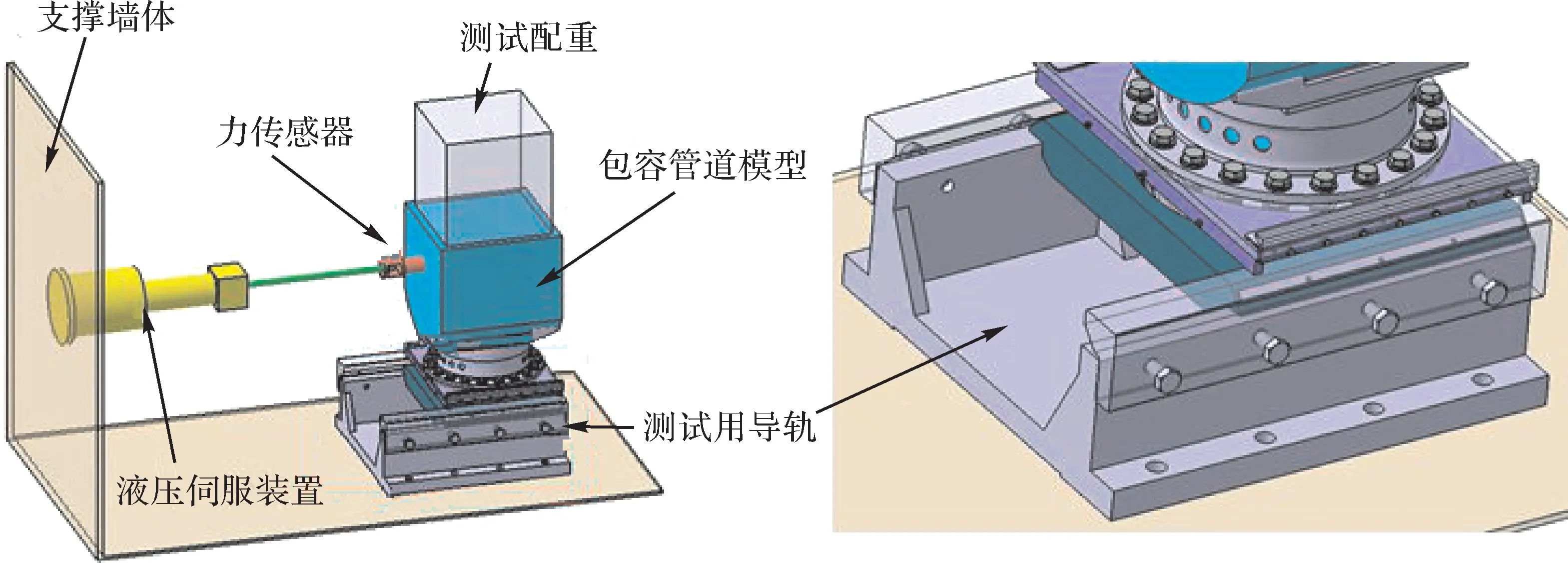

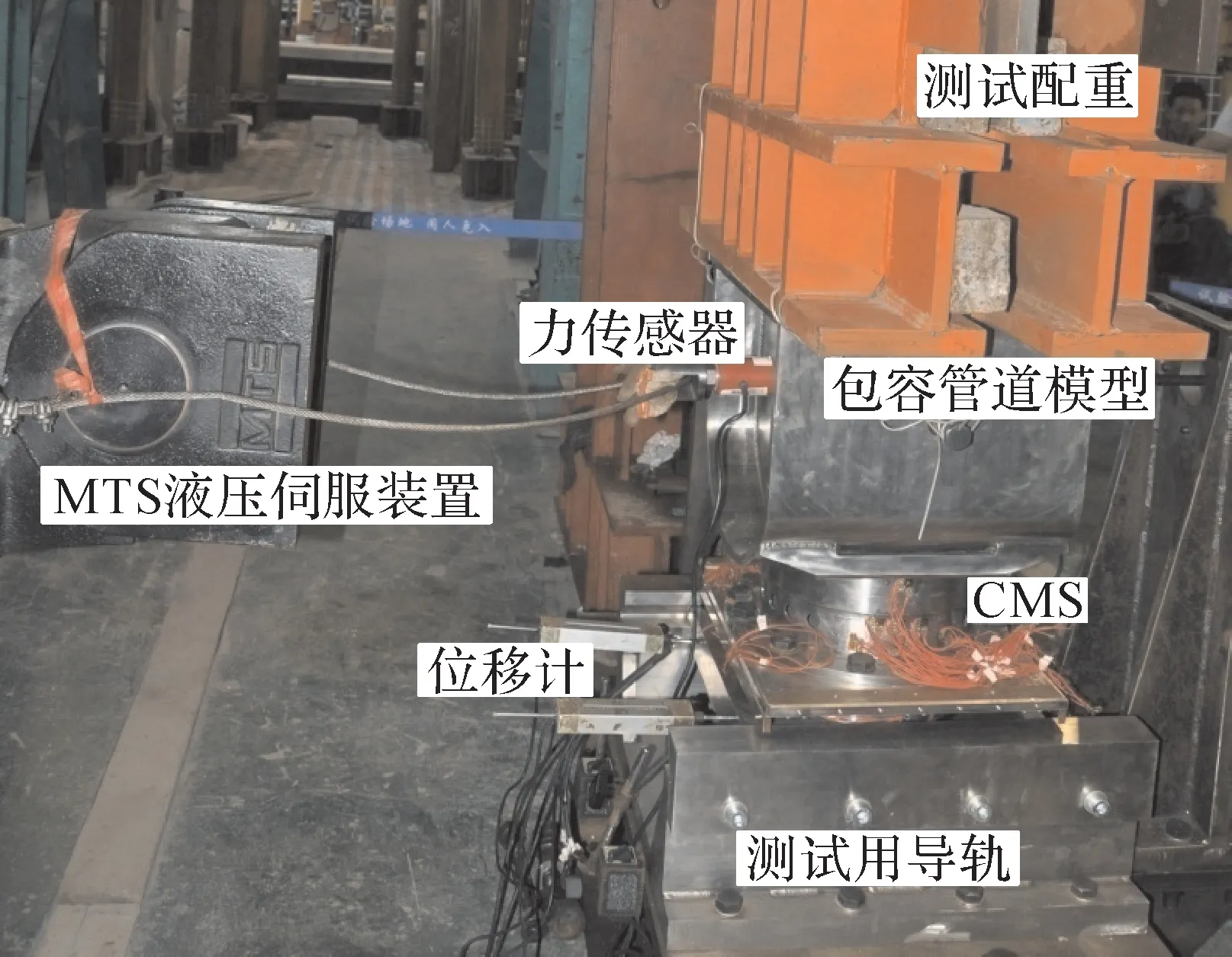

为确保测试环境和实际工况一致,摩擦性能测试中使用的燕尾槽导轨和冷质支撑底座在加工制造和使用性能上与实际相同。冷质支撑摩擦性能测试平台的结构如图4所示。

在冷质支撑摩擦性能测试平台中,液压伺服装置(美国MTS公司生产)固定在支撑墙体上,由控制终端精确控制其运动,利用钢丝绳将液压伺服装置接合端和包容管道模型连接。为了获取钢丝绳的实时拉力[9-12],在钢丝绳靠近包容管道模型端安装力传感器。测试用导轨为316L不锈钢材质,导轨表面需要经过抛光处理,并且在测试时喷涂二硫化钼试剂以减小摩擦系数。测试前,按照最终安装标准将包容管道模型和冷质支撑模型进行焊接连接,包容管道模型上方安装测试配重以模拟实际载荷,构成完整的冷质支撑摩擦性能测试平台。为了减小测试结果的误差,在安装冷质支撑摩擦性能测试平台时,确保尺寸公差和配合公差严格满足设计要求。

在测试过程中,力传感器的选用需满足精度要求和最大测量范围,因此,通过滑动摩擦力计算公式估算冷质支撑与导轨之间的最大静摩擦力:

式中:μs为冷质支撑和导轨间的最大静摩擦系数,查询相关手册,取μs=0.5;G 为摩擦性能测试时冷质支撑、包容管道模型及测试配重的重量之和(1 t),估算时取G≈10 000 N。

由公式(1)计算得到冷质支撑和导轨之间的最大静摩擦力为5 000 N,因此选用量程为8 000 N的拉力传感器为测量终端,全程记录测试数据并保存,且测试时需合理设置数据采集频率以保证获取的为最大静摩擦力值。冷质支撑摩擦性能测试平台实物图如图5所示。

2.2 机械强度测试平台结构设计

在实际工况下,冷质支撑的受力情况比较复杂:1)竖直方向受到大小为50 kN的外界载荷;2)水平面内受到相互垂直的、大小为20 kN 的一对侧向载荷;3)Feeder馈线系统中的超导电缆在安培力作用下产生的20 kN ·m的弯矩。实际工况下冷质支撑的受力情况如图6所示。

图4 冷质支撑摩擦性能测试平台结构Fig. 4 Structure of CMS friction performance test platform

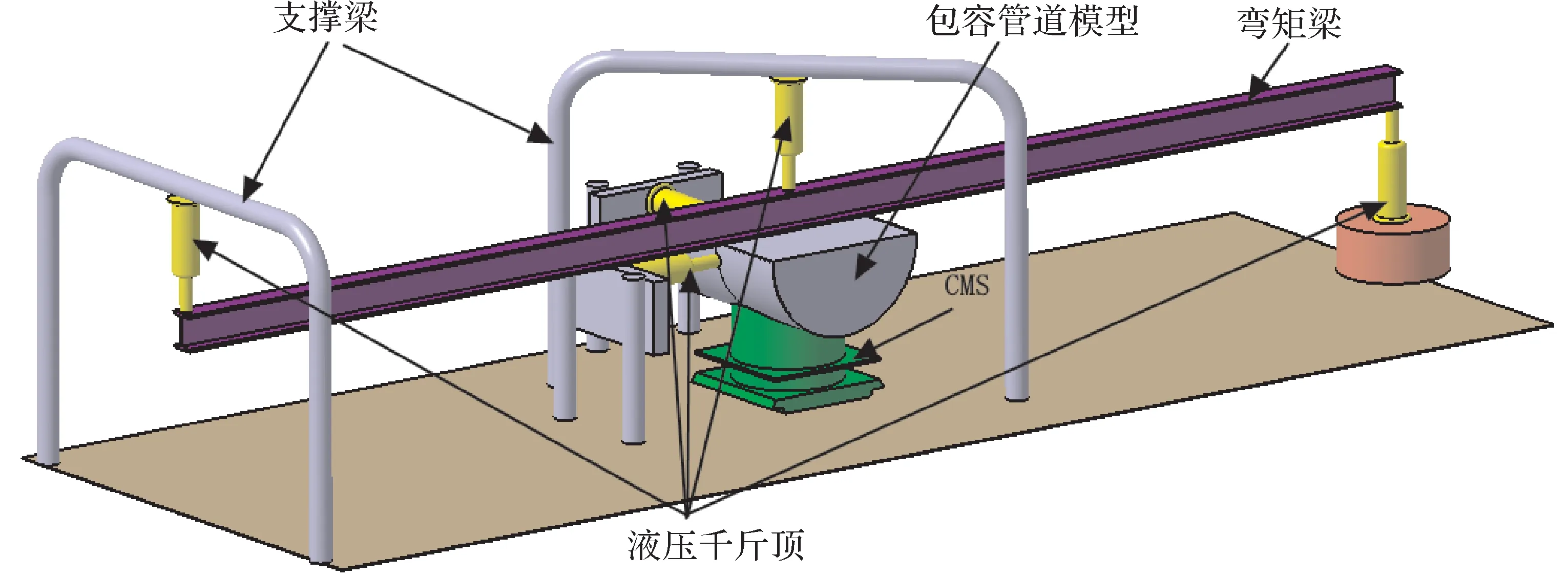

基于冷质支撑的受载工况,初步设计冷质支撑机械强度测试平台,其概念设计图如图7所示。在该测试平台中,弯矩梁通过螺栓与包容管道模型上平面紧固连接,弯矩梁的两端通过液压千斤顶施加等大、反向的力,用以模拟弯矩载荷[13];包容管道模型的轴线和垂直于轴线的方向上各设置1台液压千斤顶,用于施加侧面载荷;安装在顶部的液压千斤顶用于提供竖直方向的外界载荷[14-15]。另需指出的是:1)所有液压千斤顶均需配置具有足够大刚度和强度的支撑结构;2)该测试平台安装时需满足ITER工程安装要求,以保证测试结果的有效性;3)冷质支撑所受外界载荷是通过包容管道间接施加到冷质支撑上的,因此在测试平台上设计了包容管道模型,高度还原了冷质支撑实际工况下的受载情况,充分保证冷质支撑机械强度测试的真实性。

图5 冷质支撑摩擦性能测试平台实物图Fig. 5 CMS friction performance test platform physical map

图6 实际工况下冷质支撑的受力分析Fig. 6 Force analysis of CMS under actual working condition

图7 冷质支撑机械强度测试平台概念设计图Fig. 7 Conceptual design diagram of CMS mechanical strength test platform

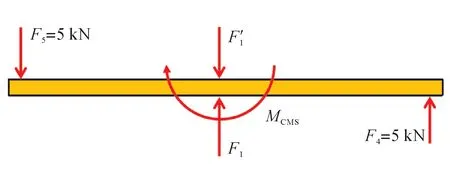

在冷质支撑机械强度测试平台中,为保证测试顺利进行,需确保弯矩梁具备足够大的强度和刚度,否则会影响测试结果[16],因此,需要进一步针对弯矩梁进行设计选型。依据弯矩梁在整个测试平台中的位置和工况,结合图7对弯矩梁进行受力分析,具体如图8所示,图中:F1为冷质支撑对弯矩梁的反作用力;F′1为模拟竖直载荷而施加的力;F4、F5为利用液压千斤顶模拟冷质支撑受到的弯矩而施加的力。由图8可以知:对比弯矩梁上的最大弯曲应力与梁材料的屈服应力,即可得出相应弯矩梁的选型标准。

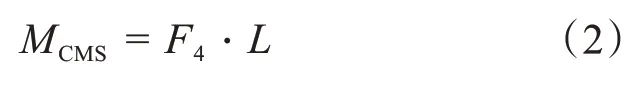

根据弯矩梁的受力分析,由稳态系统静力学方程得出弯矩梁上承受的最大弯矩为:

式中:L为弯矩梁的长度。

将具体数据代入式(2),求得:

MCMS= 20 kN · m

图8 弯矩梁受力分析Fig. 8 Force analysis of moment beam

弯矩梁承受的主要载荷是弯矩,需进一步验证弯矩梁危险截面处的最大弯曲应力是否在材料的许用应力范围内。材料力学中弯曲应力的计算公式为:

式中:σmax为屈服应力极限值;Mmax为弯矩梁材料所承受的最大弯矩;W 为弯矩梁横截面的抗弯截面系数;Iz为弯矩梁横截面的惯性矩;ymax为弯矩梁横截面轮廓边缘距中性轴(z轴)的最大距离。

图9 改进后的冷质支撑摩擦性能测试平台和冷质支撑性能一体化测试平台示意图Fig. 9 Diagram of improved CMS friction performance test platform and CMS performance integrated test platform

联立式(3)和(4)可得:

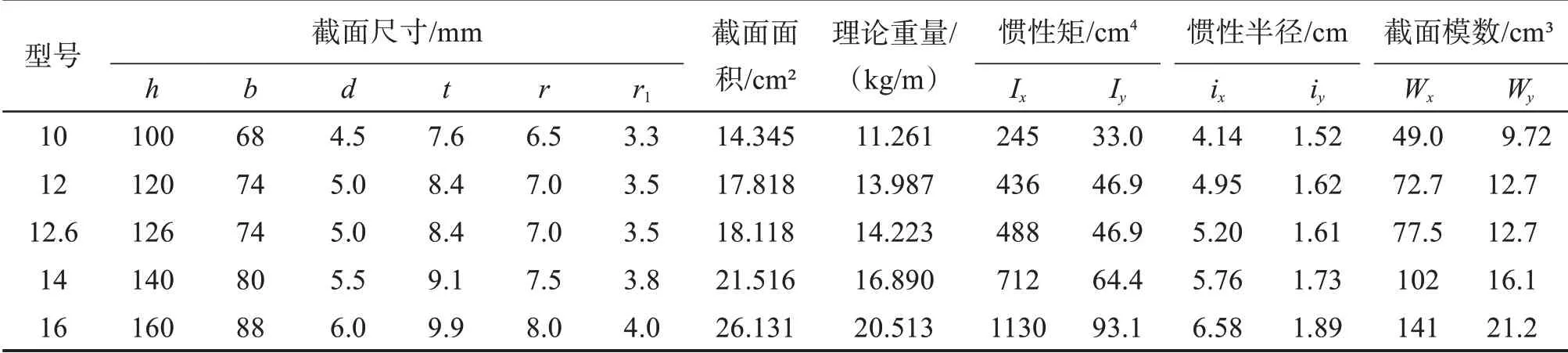

冷质支撑机械强度测试平台中弯矩梁材料选用工字钢,根据表1(GB/T 706—2016)查找热轧工字钢的几何参数[17],得到10号工字钢的几何参数如下:惯性矩Ix=245 cm4,抗弯截面模数Wx=49 cm³。由此确定10号工字钢为弯矩梁的最佳材料,结合其相关参数,计算出10号工字钢弯矩梁危险截面处的最大弯曲应力为204 MPa,而Q235材质的10号工字钢的屈服应力为235 MPa,说明10 号工字钢弯矩梁受到的最大弯曲应力小于所选材料的屈服应力值。因此,选择10号工字钢作为冷质支撑机械强度测试平台中弯矩梁材料,可满足机械强度测试要求。

表1 GB/T 706—2016 中热轧型工字钢几何参数(节选)Table 1 Geometric parameters of hot rolled I-beam in GB/T 706-2016 (excerpt)

此外,冷质支撑机械强度测试平台中液压千斤顶的选型也很重要,但只需通过简单的推理和计算即可确定其量程,因此不再赘述。弯矩梁两端液压千斤顶的最大顶力为10 kN,包容管道模型水平面上的液压千斤顶的最大顶力为50 kN;测试平台中提供竖直方向50 kN载荷的设备为美国MTS公司的液压伺服装置,该设备具有很高的准确性和稳定性;测试平台中所有载荷施加设备的标定误差值均小于±2%,满足测试要求。

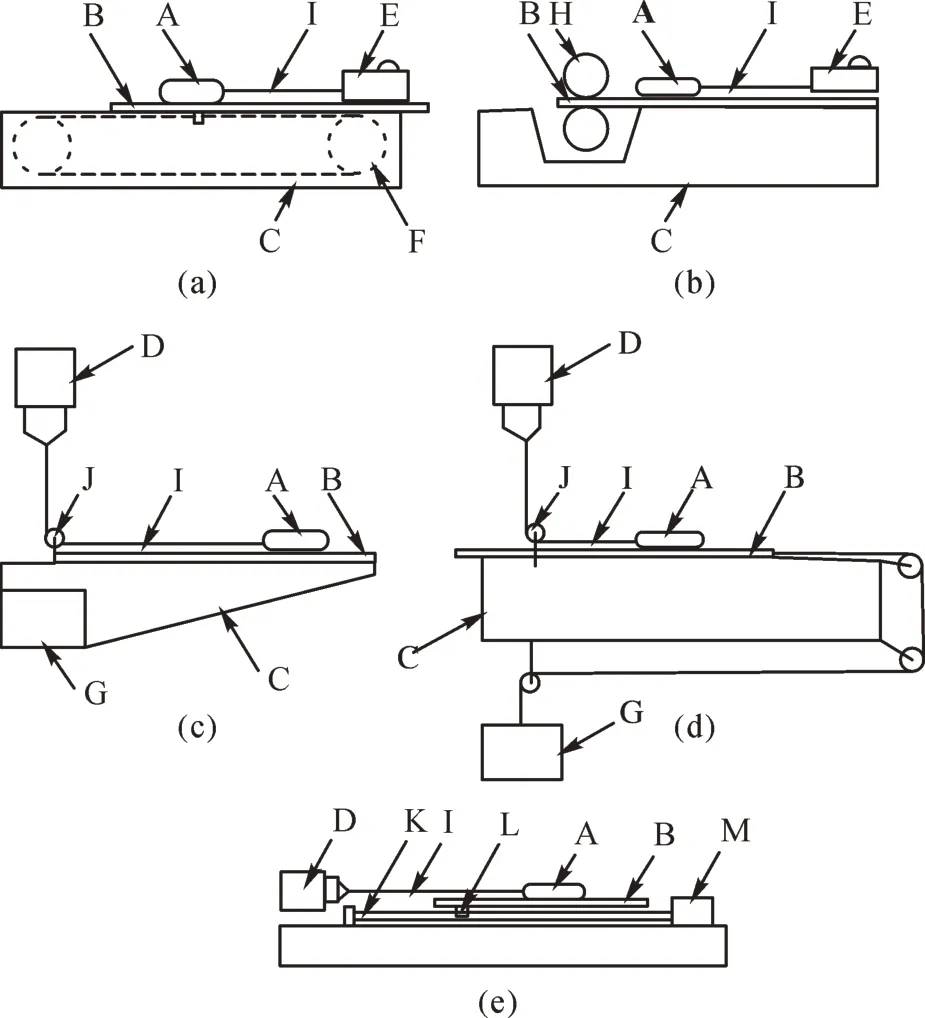

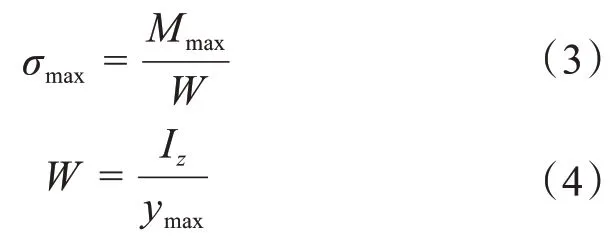

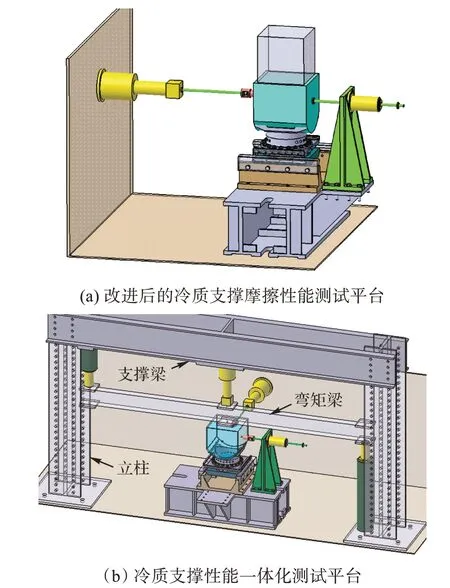

2.3 测试平台一体化设计

由于摩擦性能测试平台相对来说比较简单,而机械强度测试平台因受到场地限制,必须增设底座以安装固定冷质支撑。考虑到摩擦性能测试平台中的导轨稍作改进后可用来固定冷质支撑,对摩擦性能测试平台进行改进,并对摩擦性能测试平台和机械强度测试平台进行一体化设计,改进后的冷质支撑摩擦性能测试平台和冷质支撑性能一体化测试平台如图9所示。冷质支撑性能一体化测试平台能够同时满足2 项测试工作的要求,减少了不必要的平台建设内容,减小了测试场地,具有较好的经济效益[18]。

改进后的冷质支撑摩擦性能测试平台相较于改进前增设了三角支座,支座上安装的液压千斤顶在摩擦性能测试时可以配合MTS液压伺服装置往复拉动冷质支撑,解决了原先在每次重复测试时需要人力拖动冷质支撑来复位而可能因操作不当导致设备损坏的问题。在摩擦性能测试完成后,安装立柱和支撑梁,并将三角支座和液压千斤顶移至侧面,装上施加竖直方向载荷和弯矩的液压千斤顶后即可进行机械强度测试[19-20],而测试平台底座、导轨底座、冷质支撑及包容管道模型都不需要重复定位安装,这可为整个测试项目节省较多的人力和时间。

3 结 论

根据真空绝热冷质支撑的国际验收要求,针对性地对正常工况载荷下冷质支撑的摩擦性能测试平台和机械强度测试平台进行了设计研究。鉴于摩擦性能测试必须符合国际通用标准,在遵循测试基本原理的基础上,结合试验场地和测试条件,基于通用摩擦测试标准ASTM D1894-14对冷质支撑摩擦测试平台进行了整体结构设计,并对平台中部分结构和工装进行了优化改进,以保证测试的可行性和科学性;冷质支撑机械强度测试平台设计因冷质支撑的载荷多样性而略显复杂,除了对测试平台工装设备的设计、选用进行了深入阐述外,还着重分析了测试平台的重要部件——弯矩梁的受力情况和选型问题,提出采用10号工字钢作为弯矩梁的材料。最后,对摩擦性能测试平台和机械强度测试平台进行一体化设计,一体化测试平台大大提高了冷质支撑性能测试的质量和效率,这对于整个ITER 项目而言有较大的工程价值。