抽油机冲速对能耗的影响分析

张东东(大庆油田有限责任公司第八采油厂)

抽油机其运行参数(冲程冲速)对抽油机高效生产起着重要作用。与冲程相比,调整冲速简单,容易实现。采油厂油井具有产液量低、井深、泵效低、系统效率低的特点。随着地下原油的不断采出,油井动液面不断下降,存在泵效率低井越来越多,供液不足井占比较大的问题。抽油机变频技术的大规模应用,使调整冲速更加容易。为此研究变频状态抽油机冲速与有功功率的关系,实现优化冲速,提高系统效率,延长抽油杆寿命,达到降本增效的目的。

1 冲速与抽油机有功功率关系

1.1 有功功率计算公式

对变频状态下的抽油机冲速进行研究,抽油机的有功功率计算公式为

式中:P——有功功率,W;

U——运行时电压,V;

I——负载电流,A;

cosφ——功率因数。

1.2 电压与频率

三相异步电动机定子每相电动势的有效值计算公式为

式中:E1——定子每相由气隙磁通感应的电动势的有效值,V;

N1——定子每相绕组有效匝数;

f1——定子频率,Hz;

φm——每极磁通量,Wb。

由式(2)中可知,三相异步电动机4.44 N1为定值,φm为一次函数,所以E1/f1为正比例关系。在电动势较高时,可忽略定子阻抗压降,而用定子项电压U1代替。即U1/f1始终为定值,可知电压与频率成正比例关系。

1.3 频率与冲速

1)电动机转速与频率的关系。电动机转速与频率的关系公式为

式中:n0——电动机的转速,r/min;

f——电源频率,Hz;

p——电动机的极对数。

由式(3)可知电动机转速与频率成正比例关系。

2)电动机转速与冲速的关系。常规抽油机冲速计算公式为

式中:n——抽油机冲速,min-1;

n0——电动机转速,r/min;

i减——抽油机减速箱传动比;

d1——电动机皮带轮直径,m;

D——减速箱大皮带轮直径,m。

由式(4)可知电动机转速与冲速成正比。

通过式(3)、(4)分析频率与冲速成正比。综合以上分析有功功率与冲速成正比例关系,即P=kn,k为有功功率与冲速的比值。抽油机的井况(含水、井深、含蜡、平衡度等)因素决定负载,电动机的有功功率是随负载变化的。因此即使同种机型抽油机有功功率也会呈现出较大差异。即同口井k值相同,不同井的k值不同。

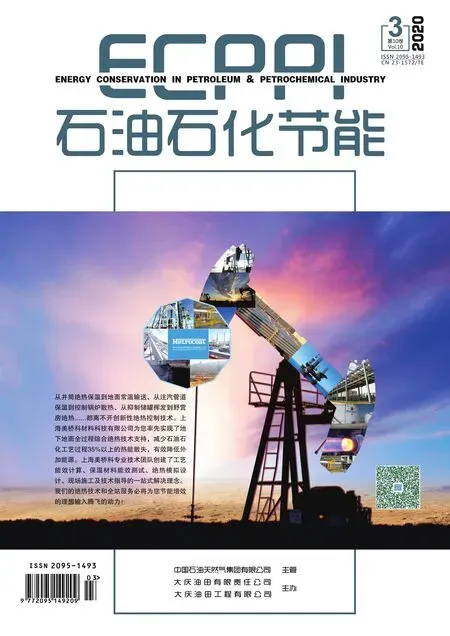

现场通过多口井进行试验,与推导结果基本一致。频率与有功功率关系曲线见图1。

图1 频率与有功功率关系曲线

2 冲速过大对抽油机系统的影响

2.1 悬点载荷

抽油机冲速越大其上下载荷差越大,杆承受的交变载荷幅度越大。冲速越高循环次数越多和应力变化幅度越大,加重了抽油杆的疲劳破坏,降低抽油杆使用寿命。某井不同冲速下功图测试数据见表1。

表1 某井不同冲速下功图测试数据

2.2 有功功率和抽油杆

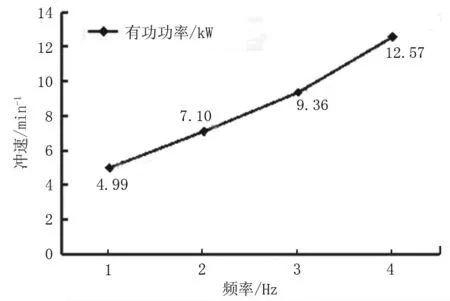

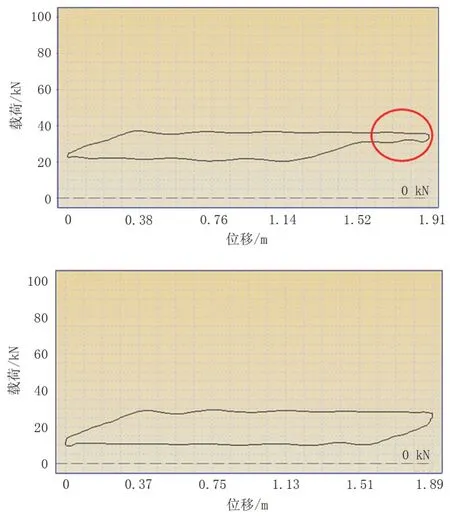

过大的冲速会导致抽油泵供液不足。供液不足时本应平滑的功率曲线出现突变,有功功率反应动力的变化,抽油机减速箱、抽油杆都会受到突变力的冲击。冲速过大,加重了抽油杆的疲劳破坏,同时从示功图上看载荷延迟卸载,供液不足会产生液击,加快了抽油杆的疲劳损坏。冲速调整前后功率曲线变化见图2、冲速调整前后示功图变化见图3。

图2 冲速调整前后功率曲线变化

图3 冲速调整前后示功图变化

由图2可知冲速调前有功功率曲线因抽油杆突然卸载出现突变(见圈点处),冲速调后突变的有功功率曲线变得平滑,通过调整得到修正。由图3可知冲速调前抽油机下冲程抽油杆出现延迟卸载(见圈点处),冲速调后抽油杆下冲程延迟卸载得到修正,避免了出现液击加重抽油杆疲劳损坏。

2.3 调整冲速方法

充分利用变频调冲速的方法进行系统调试。现场根据示功图、动液面、产液量等资料综合分析,结合井况生产经验确定最佳冲速值,并在实施中跟踪调整。对于抽油机冲速已达到最小参数的引进抽油机减速器及应用间抽恢复井底流压提高泵效。

3 降低冲速潜力分析

对采油厂某小队193口生产井进行分析,其中供液不足井99口,占统计井总数的51%。对这部分井进行潜力预测。

3.1 供液不足井统计

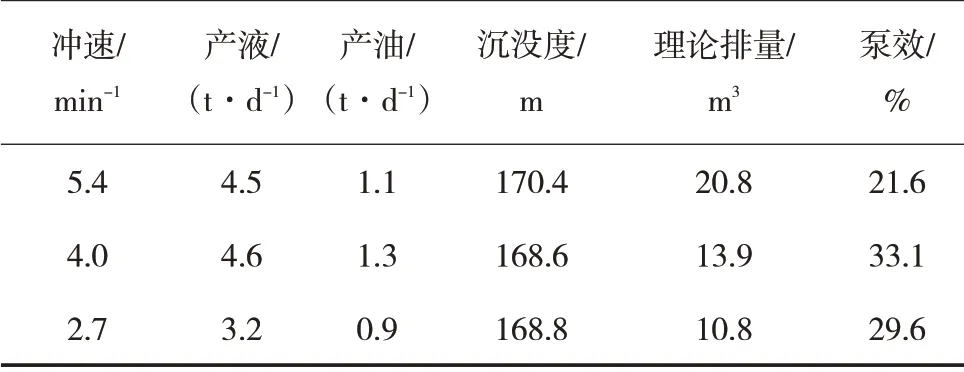

对供液不足井按冲速分三类进行统计,冲速在5 min-1以上有20口井,冲速4 min-1有45口井,冲速在3 min-1以下有28口井。并统计其参数平均值,供液不足井参数(平均值)统计见表2。

表2 供液不足井参数(平均值)统计

3.2 节能预测

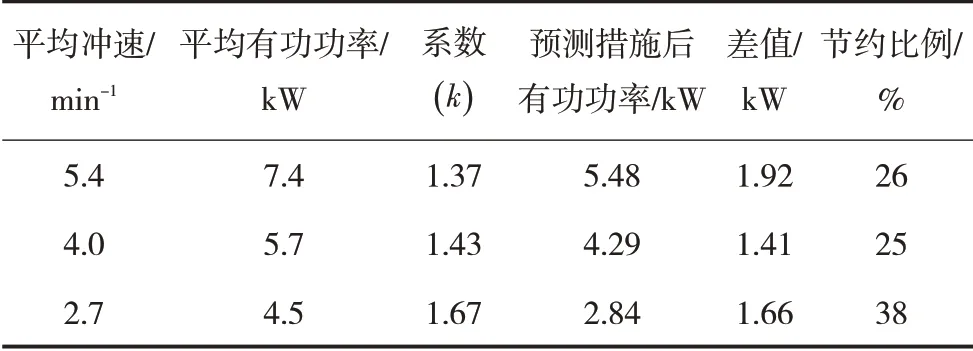

根据文中论证:有功功率与冲速成正比例关系( p=kn),来确定参数k值,进而预测冲速降低一次后有功功率变化。不同冲速节能效果预测统计见表3。

表3 不同冲速节能效果预测统计

节能效果预测:由于供液不足井占全队井的51%,针对供液不足降低冲速有功功率平均节约比例为29%,优化后预计可降低机采能耗15%。

4 结论

1)抽油机的有功功率与冲速、频率成正比例关系,其系数与含水、井深、含蜡、平衡度等因素有关。同口井系数相同,可预测降低冲速后有功功率数值变化。

2)冲速过大出现供液不足后,会导致系统受力突变,加重减速箱机械磨损和抽油杆的疲劳损坏,缩短使用寿命。冲速应根据生产情况进行优化调整,经测算调整后预计机采能耗可降低15%。

3)虽然减速装置能量损失小,可进一步降低冲速,但毕竟又增加一个环节,增加了维护工作量。下步可研究在载荷小,功率小的抽油机上,实施更换减速箱皮带轮方法降冲速的研究。