天然气压缩机烟气余热回收技术应用

王扶辉 苏东兰 阮龙飞 祝玉松 汪洋

(1.新疆油田公司工程技术研究院;2.新疆油田公司采油一厂)

新疆油田目前共有天然气压缩机40余台,主要分布在准噶尔盆地腹部、西北缘等油气生产站场。在用天然气压缩机存在热能利用率低、排烟温度高、烟气余热未回收利用等问题。天然气压缩机的整体热能利用率仅为30%,排烟温度介于300~650℃,高温烟气直接外排,造成了大量热能浪费,并带来环境污染的问题[1-2]。所以开展节能技术攻关应用,提升压缩机组的整体热能利用水平,达到节能降耗的目的。

1 天然气压缩机烟气余热回收技术

1.1 余热负荷计算

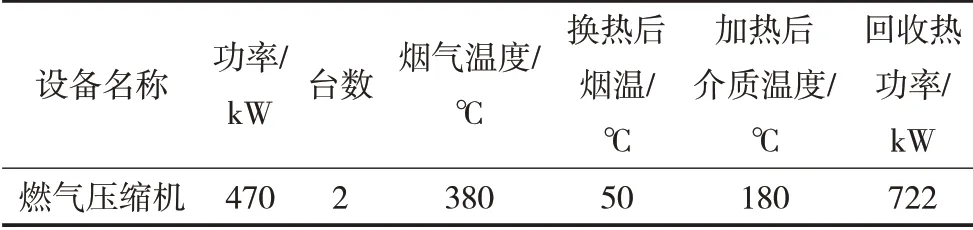

新疆油田某处理站建有天然气处理系统1套,在用2台470 kW燃气压缩机,排烟温度在380~400℃,按降低至50℃设计,计算可回收余热功率为722 kW。处理站压缩机余热回收参数见表1。

表1 处理站压缩机余热回收参数

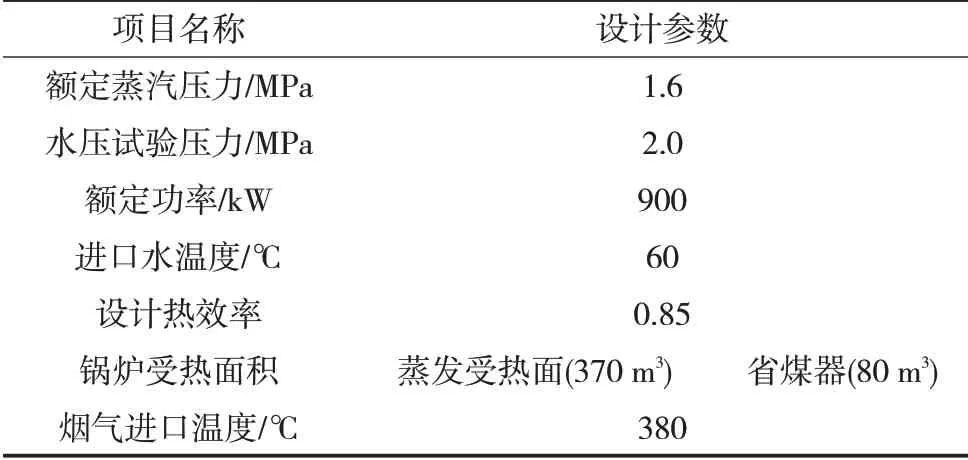

处理站原油总需加热负荷为9 836 kW,天然气压缩机组余热回收系统可提供722 kW,剩余9 114 kW由处理站原有的蒸汽锅炉提供。通过余热回收计算[3],单台燃气压缩机组余热回收功率为361 kW。燃气压缩机组余热蒸汽锅炉换热功率按900 kW设计,额定压力1.6 MPa,架空安装。烟气回收余热锅炉设计参数见表2。

表2 烟气回收余热锅炉设计参数

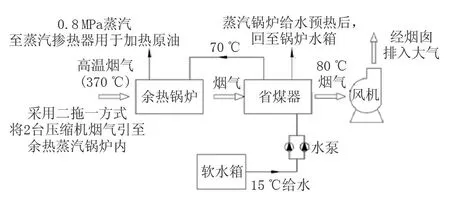

1.2 余热回收工艺

根据天然气压缩机组的布局,余热回收工艺采用二拖一的方式(2台天然气压缩机配备1台余热蒸汽锅炉)回收烟气余热。回收的烟气余热[4]用于加热原油和预热站内蒸汽锅炉给水。余热回收系统工艺流程是由引风机将2台天然气压缩机烟气引至后端设置的余热蒸汽锅炉,余热蒸汽锅炉由汽包、省煤器、上升管和下降管等组成,余热回收系统所需的软化水(15℃)经软水泵送入省煤器预热后,一路进入余热蒸汽锅炉汽包,在汽包内产生0.8 MPa的饱和蒸汽,蒸汽输送至分汽缸后进入蒸汽掺热器,对原油进行加热;另一路软化水在省煤器中预热后回至站内蒸汽锅炉给水箱[5-6]。天然气压缩机烟气余热回收系统工艺流程见图1。

图1 天然气压缩机烟气余热回收系统工艺流程

1.3 现场应用情况

天然气压缩机烟气余热回收技术应用以来,天然气压缩机组运行正常,余热回收系统运行稳定。通过对运行参数的统计分析,天然气压缩机烟气余热回收技术应用后,取得了明显应用效果。天然气压缩机的排烟温度从312~372℃降至43~59℃,平均温降291℃;余热蒸汽锅炉每小时生产蒸汽量0.41~0.58 t;站内蒸汽锅炉给水温度从15℃提升至72~122℃,平均温升77℃。

2 安全性能评价

本次压缩机烟气余热回收技术先导性试验,主要工艺是在压缩机烟道尾部末端加装换热装置,将高温烟气引至换热装置内完成相关换热过程,回收烟气余热。该工艺未改变压缩机组的原有工艺流程,也未对压缩机组本体进行改造。仅考虑在压缩机烟道处增设了至换热装置的烟道管线,当烟气外排不及时或不充分时,会造成排烟压力(即压缩机背压)的升高,当排烟压力过高时易造成机组机械故障,通过引风机优化设计,该影响可完全消除[7]。

通过对运行参数的统计分析,系统排烟压力可控制在444~566 Pa,满足设备要求排烟压力小于1.2 kPa的要求,对机组运行未造成影响。同时,改造前后压缩机机组效率测试报告显示,改造前后压缩机的机组效率未发生变化,说明压缩机烟气余热回收技术未对机组效率产生影响[8]。

天然气压缩机余热回收系统投用至今,压缩机组运行正常,未出现运行故障,压缩机机组效率未变化,证实压缩机烟气余热回收技术的工艺稳定性及系统安全性。

3 应用效果评价

节能技术应用后分2次对压缩机烟气余热回收装置应用效果进行了测试,运行工艺为1#、2#压缩机并列运行,烟气通过三通阀汇集到余热回收装置。监测结果显示压缩机排烟温度由347℃降至45℃,余热利用量825.3 kW,余热利用量占压缩机输入能量百分比为42.9%,天然气压缩机组的热能利用率从20%提升至62.9%。

根据现场运行实际,蒸汽锅炉产蒸汽量按0.5 t/h,站内蒸汽锅炉给水量为4.6 t/h,锅炉给水温升按77℃计算,压缩机烟气余热回收技术投用后,年可节约天然气67.9×104m3(标况),年节能效益为78.1万元,投资回收期为2.3年,节能效益显著。

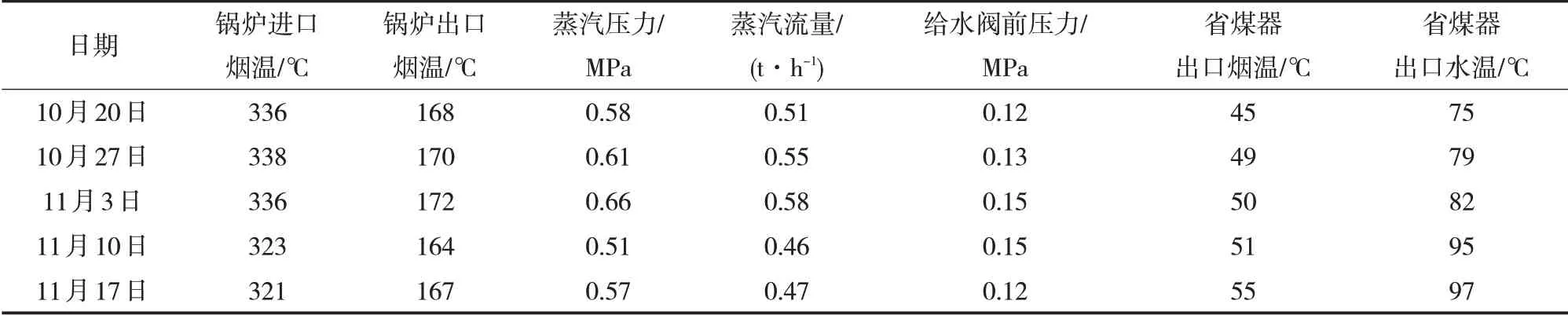

此外,通过对燃气压缩机和余热回收系统运行报表分析,投用至今,各项生产参数稳定,系统运行正常处理站燃气压缩机余热锅炉运行情况见表3。运行过程中日产生冷凝水量0.6 t左右,冷凝水的产生主要在余热蒸汽锅炉省煤器部分,由于烟气温度降至水蒸气露点温度以下,实现冷凝,设计时对省煤器部分进行了重点防腐,余热回收系统设冷凝水回收处理装置,冷凝水经回收后排入站内污水系统[9-10]。

4 结论

天然气压缩机是油气生产站场重要的用能设备,其排烟温度高造成能量浪费问题突出,开展节能提效工作非常有必要。通过分析余热潜力,设计余热利用工艺,开展了天然气压缩机烟气余热回收技术试验,试验证实,该技术使得压缩机排烟温度降低了302℃以上,余热利用量达825.3 kW以上,天然气压缩机组的热能利用率提高了42.9%,节能效果显著。试验证明烟气余热利用技术在燃气压缩机上应用是可行的,该技术的应用,既解决了高温烟气的外排问题,又可有效减少高温烟气对空气的热污染,是一项节能减排的实用技术,有良好的经济效益和环境效益,应用前景广泛。

表3 处理站燃气压缩机余热锅炉运行情况

通过对天然气压缩机烟气余热回收技术的实际应用及效果跟踪评价,同时验证了天然气压缩机烟气余热回收技术的安全性和经济性,为该技术在新疆油田的进一步推广应用奠定了基础。