水酶法提取花生油研究进展

刘晨,陈复生*,牛瑞浩,高玉航

河南工业大学粮油食品学院(郑州 450001)

花生又称落花生、地果和香果,属豆科蝶形亚目一年生草本植物,是中国重要油料作物,主要生长在热带、亚热带及地中海沿岸[1]。在中国,花生种植范围分布较广,除青海和宁夏两地外,均有大规模种植,主要产区主要是河南、山东、河北、广东和安徽五省。根据美国农业部2018年12月统计,中国花生产量1 700万 t,世界花生产量4 195万 t[2]。花生富含油脂,其油脂含量在50%左右,仅次于芝麻,显著高于油菜籽、大豆和棉籽等常见油料作物。

传统的花生油提取方法主要是机械压榨法和有机溶剂浸出法[3]。压榨法是利用机械外力的挤压作用将花生油从花生仁中提取出来,该方法花生油提取率低,耗能大,设备投资大,花生粕残油率高(约10%),压榨后花生饼粕蛋白质变性程度高,主要用作饲料。同时高温会引起多不饱和脂肪酸发生氧化酸败,使油脂产生不良风味[4]。溶剂浸出法是基于油料中的不同成分在溶剂中的溶解度不同而将各种成分分离。虽然提油率高(>95%),但设备投资大,毛油色泽较深且成分复杂,溶剂残留,需要精炼处理。溶剂浸出法常用有机溶剂为正己烷,具有易燃、易爆和极性毒性等缺点,对工厂从业人员的安全产生威胁的同时也造成一定程度环境污染[5-6]。水酶法是一种新型提取花生油的技术[7],与传统的提油工艺相比,水酶法以水作为萃取溶剂,避免有机溶剂的使用,能耗低,绿色环保,作用条件温和,水酶法提取的油中游离脂肪酸含量和磷脂含量低,提取的油清香透明,所需精炼程度低,水酶法能同时回收蛋白质,具有极低的抗营养因子[8-10]。Jiang等[11]以花生为原料,同时制备油脂和蛋白水解物的水酶法。最优工艺条件下游离油和蛋白水解产物的收率分别为79.32%和71.38%。为了提高收率,对乳状液破乳,总游离油和蛋白质水解产物产量分别提高到91.98%和88.21%。水酶法符合清洁生产和综合利用的发展理念,是一种极具应用前景的提油技术。因此,就水酶法提取花生油原理及主要影响因素作简单综述,以期为该技术研究及应用提供参考。

1 花生主要化学成分及油脂分布

1.1 花生主要组分

花生果壳占整个花生质量的28%~32%,花生仁占68%~72%。在花生仁中,种皮占3.0%~3.6%,子叶占62.1%~64.5%,胚芽占2.9%~3.9%。花生主要成分见表1[12]。

表1 花生的主要成分 %

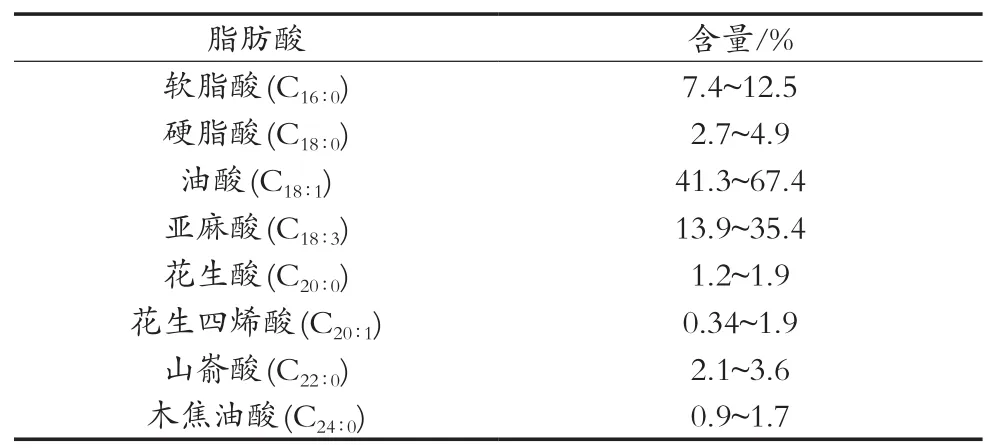

花生富含油脂和蛋白质,花生仁油脂含量约50%,花生的油脂含量和脂肪酸组成与其品种、成熟度、生长自然环境及土壤条件等因素有关。花生油中脂肪酸主要为不饱和脂肪酸,其中油酸和亚油酸总含量约占80%,而油酸含量可达68%,仅次于橄榄油的84%,花生油的主要脂肪酸组成见表2[12]。油酸具有降低血液中胆固醇的功效,而亚油酸可以调节人体生理机能、促进人体生长发育并预防动脉粥样硬化等疾病[13]。花生蛋白一般为贮藏蛋白质,以蛋白体的结构形式存在于花生细胞结构中。花生中蛋白质含量在24%~36%之间,含有18种氨基酸,其中包含人体所需8种必需氨基酸。花生蛋白中约10%水溶性蛋白,称为清蛋白,其余90%是盐溶性蛋白,称为球蛋白。花生蛋白不含胆固醇且易被人体消化吸收,是一种高营养的植物蛋白资源。花生中碳水化合物主要包括淀粉、低分子糖类、纤维素和半纤维素等,是花生油脂和蛋白提取过程中副产物。花生还含有丰富维生素,其中以维生素E最多。含有较为丰富的矿物质,其中以钾、磷含量最高。花生含有很多生物活性成分,如白藜芦醇、植物异黄酮、谷甾醇和β-谷固醇[14]。

表2 花生油中主要脂肪酸组成

1.2 油脂分布

花生油脂和蛋白质以油体和蛋白体形式存在于花生子叶含油细胞中,油体表面包裹着一层由磷脂分子和油体蛋白分子构成的半单位膜。其中,油体蛋白分子是碱性小分子蛋白,相对分子质量范围在15~26 kDa之间,是由亲水性NH2—末端和近COOH—末端及中心疏水性区域组成的两亲性蛋白[15]。蛋白体、油体和淀粉颗粒均为花生子叶细胞内主要的亚细胞器,成熟花生子叶细胞中,小体积油体填满细胞质网络,并紧密包裹分散于其中的蛋白体和淀粉颗粒。Tzen等[16]构建油体结构模型(如图1),提出油体单层膜基本结构单元包括13个磷脂分子和1个油体蛋白分子。油体蛋白分子结构的2/5为疏水部分,嵌入磷脂分子的疏水性酰基中并与甘油三酯接触;结构的另外3/5呈两亲性,突出于油体表面。磷脂分子和油体蛋白分子不仅会与甘油三酯反应,两者间还会相互作用,即油体蛋白分子可包裹磷脂分子,使其无法与磷脂酶接触而使油体保持稳定,油体蛋白会赋予油体一定空间位阻,使油体在加压条件下仍保持稳定的分散状态而不会发生聚集。

图1 花生油体结构示意图

2 水酶法提花生油原理

花生子叶细胞细胞壁由纤维素、半纤维素、木质素、果胶等组成,且油脂在细胞中存在状态是与其他大分子结合形成脂多糖、脂蛋白等复合体,只有将细胞壁和油料复合体破坏才能使油脂释放彻底[17]。水酶法提取花生油基本原理是在机械破碎基础上,加酶进行酶解,使油脂易于从花生中释放,利用非油成分(蛋白质和碳水化合物)对油和水亲和力的差异及油水比重的不同将油与非油成分分离。水酶法酶解工艺所用的酶是对油料组织及对脂多糖、脂蛋白等复合体有降解作用的酶(纤维素酶、半纤维素酶、蛋白酶、果胶酶、淀粉酶、葡聚糖酶等),通过酶对细胞结构进一步破坏,以及酶对脂蛋白、脂多糖的分解作用,增加油料组织中油的流动性,从而使油游离[18]。

3 水酶法提取花生油主要影响因素

水酶法提取花生油的关键是在乳状液生成量最低情况下实现高出油率,减轻后续破乳工作[19]。水酶法产油率的主要影响因素包括油料破碎程度、酶种类及用量、料液比、酶解工艺及破乳。

3.1 油料破碎程度

油料的破碎程度对水酶法提取花生油的提取率影响显著。油料破碎程度越大,出油率越高,因为机械粉碎作用在一定程度上破碎油料子叶细胞,破坏油料的细胞壁结构,使细胞内水溶性成分易于溶出释放油脂,增加油料与酶的接触面积,扩大酶在料液中扩散速率[20],促进酶解反应进行。如果油料破碎程度过大,起始的料液中含有较多蛋白质和脂肪,会增加乳状液形成,增加后续工艺中破乳困难,减少游离油得率,同时会导致残渣中含油率升高[21]。作为水酶法提取花生油工艺十分关键的前道工序,寻找最佳破碎颗粒度很重要。

朱凯艳等[22]研究花生粉碎程度对花生油提取率的影响,花生体积平均粒径减小到28 μm,水酶法工艺的总得油率和水解蛋白得率最高,分别为88.8%和77.5%。花生料浆的平均粒径降至28 μm后继续粉碎,水酶法过程中会发生严重乳化现象,且乳状液稳定性增加,导致总得油率和水解蛋白得率降低。Rosenthal等[23]在研究水酶法提取大豆油时发现,油提取率与物料的细度呈反比,物料粒径从400 μm降到100 μm时,油提取率提高31%。然而高含油量的花生在粉碎后会变得非常黏稠,转移困难,并且容易导致粉碎机电机过载或堵塞筛网,长时间研磨会导致设备发热等。研究热点是利用某些物理方法处理结合酶制剂更有效地破坏油料细胞壁,使提油工艺在温和的条件下进行,提高提油率,减少营养成分损失。Hu等[24]采用超声-微波辅助水酶法提取樱桃籽油。酶水解和超声微波处理联合作用破坏细胞结构,导致许多生物活性成分进入油中[25],促进底物在温和温度下提取。制得的樱桃籽油具有优良的理化性质和较高的生物活性成分含量。

3.2 酶种类及用量

酶具有专一性,不同种类的酶能降解油料中不同成分,复合酶制剂效果优于单一酶制剂。酶制剂成本高,是制约水酶法发展的瓶颈问题。因此,合理选用酶制剂有利于提高油脂得率,降低生产成本[26]。在一定酶浓度范围内,随着酶浓度增加,酶与底物的相互作用越大,油脂提取率升高[27]。但过高的酶浓度可能会因为油料与酶达到饱和状态而限制油脂释放,过量酶及酶解时间长会产生非目标成分导致油脂苦味和异味[28]。

李鹏飞[21]在传统水酶法基础上提出新型水酶法工艺,在反应提取阶段加入微量的酶(0.05%,w/w),加酶的主要目的是辅助破坏油料细胞结构,而不是防止和避免大量乳状液生成,工艺中产生的乳状液再利用酶进行破乳,由于乳状液中的蛋白质含量约占原料蛋白质含量的5.95%,因此酶的添加量仅针对5.95%的蛋白质进行添加,而不是传统水酶法那样针对所有蛋白质,酶的用量减少到传统水酶法的1/10,降低生产成本,也保护95%蛋白质不被酶过度水解成小分子肽。Jiang等[11]对水酶法制备花生油的工艺进行研究,试验结果表明Alcalase 2.4 L效果最好,出油率为73.45%,工艺优化后使用单一碱性蛋白酶可使油脂得率最高达79.32%。复合纤维素酶处理植物组织可以降解植物细胞壁的纤维素骨架、崩溃植物细胞壁,使植物细胞内有效成分充分游离,提高细胞内物质提取率。

3.3 料液比

油料中添加的水不仅作为萃取介质,还能进入油料中,改变其内部成分的水分活性,加速油料与酶制剂间流动,促进酶解作用[29]。在一定范围内,料液比增高,有利于加快提取速率和提高产品的最终产率。料液比过高,会降低酶制剂与油料浓度,对反应不利,还会增加废水的排放量及后续工艺中破乳的困难度,使废水处理和破乳的经济成本成倍增加。

3.4 酶解pH、温度和时间

酶的最大活性的最适pH随酶种类变化而变,水酶法反应阶段料液pH调节至与其最大酶活性相对应的值[9]。但是,一些酶的最佳pH在蛋白等电点pH范围内,由于蛋白质在此范围内高度不溶,会抑制油脂释放,造成蛋白资源浪费。酶解时料液pH不仅要有利于酶的活性,也要远离蛋白质等电点[30]。酶解温度对油脂提取率有显著影响,应该选择在酶对底物的最适作用温度范围内,保持酶的最大活性。温度过高,不仅酶的活性逐渐丧失,而且油的颜色变暗,蛋白也会因温度过高而变性;温度太低,酶的反应速率过慢,同样影响到出油率与蛋白质回收率。酶解时间越长,物料细胞降解程度越高,游离油得率随酶解时间增加而增加,但达到一定时间后得率不会显著提高。酶解时间增长会导致能耗和生产周期增长,富含油脂和蛋白质的浆料在水相中容易遭受微生物污染而变质,同时易挥发的风味物质损失加剧,所以选择最佳酶解时间能提高油的得率和质量,降低成本。

3.5 破乳

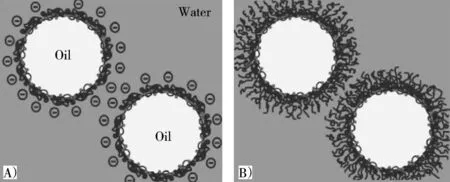

水酶法植物油提取过程中,水相(提取基质)中含有丰富磷脂、蛋白和细胞碎片,这些组分可以充当良好乳化剂,其吸附在液滴表面而使液滴间产生空间或静电阻力,防止液滴聚集或絮凝,伴随搅拌作用,无法避免会产生大量乳状液[31-32]。乳状液稳定机理如图2所示,水酶法提取油脂和蛋白质过程中,油滴进入水相,油料蛋白质作为界面活性物质吸附在油滴表面,形成稳定乳状液。过程中,蛋白质倾向于以庞大分子结构慢速分散到界面(图2A)[33]。到达界面后,蛋白质的分子结构在界面上舒展打开,内部疏水氨基酸暴露(图2B),由此产生的分子间的共价交联和(或)非共价相互作用导致油滴周围形成稳定界面蛋白膜,该膜具有一定的厚度、强度、黏弹性,同时具有带电性和空间稳定性,阻止油滴重新聚集,维持乳状液稳定性[34-35]。

图2 乳状液稳定机理示意图

常用的破乳方法包括物理法、化学法和生物法[36]。物理法一般采用离心、加热处理或施加静电场处理乳状液,可避免使用有机溶剂和有毒有害化学试剂,同时成本也较低。近年来采用加热处理法对水酶法乳状液破乳的研究很多[37-38],加热处理可使乳状液中蛋白质变性,导致乳化体系的稳定性降低,达到破乳目的;化学法通过添加破乳剂对乳状液进行破乳,破乳剂一般为有机溶剂,不适用于食品加工;生物法通过生物酶制剂对乳状液中乳化蛋白进行酶解从而分离油脂,但较高成本不利于其推广应用。

王瑛瑶等[39]为破除花生水酶法提油时形成的乳状液,提高出油率,研究乳状液性质,比较界面吸附肽和水相中肽的相对分子质量分布、非变性聚丙烯酰胺凝胶电泳和反相色谱图,发现使乳状液稳定的界面吸附肽性质主要与其构象、组成、电荷等性质有关。采用冷冻解冻、高速剪切、加热离心和微波破乳4种物理机械方法破乳,冷冻解冻结合离心的方法破乳效果最佳,乳状液中油回收率超过91.6%。彭瑶瑶等[40]比较几种破乳方法(微波破乳、加热破乳、冷冻解冻破乳、静置上浮破乳),得出冷冻解冻破乳法的破乳率最高,因为在冷冻过程中,乳状液中出现油相结晶,这些脂肪晶体可以刺入水相,假如脂肪晶体恰好出现在相邻油滴之间,则将刺穿界面膜引起油滴聚集,从而达到破乳目的,二次破乳率达81.2%。何秋实[41]针对大豆水酶法提油过程中产生乳状液,用NaCl溶液进行破乳,最佳条件为:5.6% NaCl、温度93.5 ℃、反应时间16 min,油脂回收率达87.92%。De Moura等[42]用Protex 6 L和Protex 7 L对水酶法提取大豆油脂和蛋白质过程中形成乳状液进行破乳研究,添加2.5% Protex 6 L进行破乳,乳状液几乎全部被破坏。Li等[43]研究物理(加热、冻融)、盐(CaCl2、NaCl)和酶处理(Protex 6 L、Protex 7 L、Protex 50FP、Alcalase 2.4 L、木瓜蛋白酶、磷脂酶、淀粉酶)对花生乳状液游离油收率的影响,研究发现,蛋白酶的破乳效果优于盐类和物理方法。

4 结语

水酶法是一种新型的绿色安全的提取植物油的方法,具有处理条件温和、设备简单、所得的毛油质量高、色泽浅、易于精炼、废水中BOD与COD值大为下降、污染少等优点。制约水酶法发展的瓶颈有酶资源不足、使用成本高、易失活,乳状液破乳率低,提取油脂同时获得高质量花生蛋白困难,造成资源浪费等问题。可利用多学科交叉融合提高油脂得率及油脂品质,降低生产成本,如利用生物工程技术寻求产量大、效率高、价格低的酶种,降低生产成本;结合物理学科,利用超声波、微波及高压等技术辅助水酶法提油,研发高效离心分离机,确保高品质油脂出油效率的提高。此外,需深入研究乳状液形成及稳定机制,提高破乳效率。科学技术的发展将逐步解决限制水酶法工业应用难题,使水酶法具有更广阔发展前景。