等离子体预处理制备抗菌-特殊润湿性除油型棉织物*

张 明,杜西领,石燕花,时君友

(1.北华大学材料科学与工程学院,吉林 吉林 132013;2.吉林省木质材料科学与工程重点实验室,吉林 吉林132013)

0 引 言

抗菌材料在医疗、食品包装、家庭用品等领域有极其广阔的应用前景,已经受到了人们的普遍关注[1-4]。由于有机抗菌剂存在耐热性差、易水解、有效期短等问题,无机抗菌剂成为引入新型抗菌材料的理想选择[3-4]。随着纳米技术的迅猛发展,SiO2微球常常作为纳米Ag缓释抗菌的优良载体,制得的Ag@SiO2在一定程度上解决了纳米Ag抗菌剂的成本问题[1]。

为解决传统工业处理含油废水效率低、能耗大等缺陷,特殊润湿性材料的合成技术与多功能性设计成为油水分离领域的研究热点,如静电纺丝技术[5]、溶胶-凝胶技术[6]、辐射接枝技术[7]、聚合物成膜技术[8]、刻蚀技术[9]、化学气相沉积技术[10]、模板技术[11]、电化学沉积技术[12]、相分离技术[13]、层层自组装技术[14-15]、熔融-冷却凝固成型技术[16]等。但相关产品在投入生产与实际应用过程存在许多问题,例如构建技术复杂、成本高、基材受限、耐久/稳定性弱等。

据此,本文通过低温等离子体和碱液退浆预处理棉织物基材表面,将合成的Ag@SiO2球形颗粒联合PU与全氟硅烷(FAS-18),通过简单的喷涂技术构建了长效、耐久、稳定的抗菌-特殊润湿性“除油型”油水分离棉织物产品,为功能与智能化生物质基网膜材料的设计者们提供一定理论依据。

1 实 验

1.1 实验原料

正硅酸乙酯、氨水、乙醇、氢氧化钠、柠檬酸钠、硝酸银、十七氟癸基三甲氧基硅烷、氮气、棉织物(3 cm×3 cm)、单组份聚氨酯胶粘剂、去离子水。

1.2 棉织物的预处理

将洗净干燥的棉织物置于介质阻挡放电低温等离子体设备的样品室中,将电介质间的距离调至9和5 mm。启动射频电源,调节处理电压至50 V,频率至20 kHz,样品室空气起辉,处理时间为60 s。随后,将低温等离子体处理的棉织物浸入5.0 g/L NaOH溶液中处理10 min,随后经去离子水漂洗,干燥待用。

1.3 Ag@SiO2制备

室温下,将正硅酸乙酯、氨水、无水乙醇与去离子水(体积比为2∶1∶18∶2)利用磁力搅拌混合反应2 h;静置老化12 h后,纯化,离心,干燥获得SiO2微球;配制浓度为0.33 g/mL的AgNO3溶液与体积比为1∶1的乙醇水溶液,将适量柠檬酸钠溶解于上述乙醇水溶液中;取0.2 g SiO2微球与6 mL AgNO3溶液投入上述柠檬酸钠的乙醇水溶液中,室温磁力搅拌2.5 h,醇洗,离心,真空干燥;再将所得样品置于氮气保护管式炉中,以速率5 ℃/min程序升温至500 ℃,经3 h煅烧,自然冷却,研磨待用。

1.4 抗菌超疏水性棉织物的制备

将质量比为1∶100的单组份PU与丙酮搅拌均匀,即得涂剂A;Ag@SiO2均匀分散于乙醇中(质量比为1∶1),即得涂剂B。随后,涂剂A均匀地喷涂于棉织物表面,并于室温下放置6 h后,继续喷涂涂剂B,室温干燥。待交替喷涂15次后,浸入1%的FAS-18溶液中处理1 h,漂洗,真空干燥,即得抗菌-超疏水性棉织物样品S1。棉织物未经低温等离子体预处理,但其它步骤与样品S1相同,制备了样品S2作为对比。

1.5 表征测试与分析方法

样品微观形貌采用扫描电镜(SEM,TM3030型,Hitachi High-Tech公司,日本)进行观测;样品表面元素组成通过与SEM相连的X射线能谱仪(EDS,Quantax70)直接检测;样品结构组成通过X射线衍射仪(XRD,D/max-2200VPC)进行表征;乳化液分离效果采用Motic BA410显微镜进行观察;样品润湿性采用JC2000C型静态接触角测量仪进行测定;抗菌性评估,将棉织物样品圆片一并放入无菌工作台中进行灭菌,然后将稀释度为10-4的大肠杆菌悬液(革兰氏阴性菌)与10-4的金黄色葡萄球菌悬液(革兰氏阳性菌)接种于以牛肉膏、蛋白胨、水、琼脂为原料的不同培养基内。最后,将棉织物样品固定于已经接种了菌悬液的培养基,放入37 ℃的恒温培养箱中,培养24 h。

2 结果与讨论

2.1 Ag@SiO2纳米颗粒

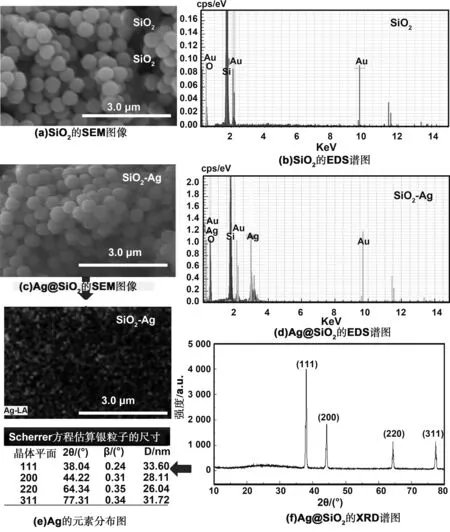

图1为SiO2和Ag@SiO2的SEM图、EDS谱图和XRD谱图及Ag元素分布图。其中,图1(a)为SiO2的SEM图;图1(b)为SiO2的EDS谱图;图1(c)为Ag@SiO2的SEM图;图1(d)为Ag@SiO2的EDS谱图;图1(e)为Ag元素分布图;图1(f)为Ag@SiO2的XRD谱图。

对比图1(a)和(c)可知,两者均呈现出规整的球形,直径主要集中在350~450 nm之间;再对比图1(b)和(d)可知,除了已经在SiO2能谱谱图中出现的Au、Si和O衍射峰外,在Ag@SiO2能谱谱图中还发现了Ag的衍射峰;再结合拍摄的Ag元素分布图(图1(e))可以推断,SiO2球体表面已经均匀地负载了大量粒径极小的Ag粒子。图1(f)为Ag@SiO2的XRD谱图,根据纳米Ag的粉末衍射卡(JCPDS,04-0783)可以确定,本文制得的Ag@SiO2纳米颗粒,其SiO2表面的Ag粒子为面心立方晶系Ag,根据Scherrer公式[1,17-18](式(1)):

(1)

其中,D为晶粒垂直于晶面方向的平均厚度,nm;B为实测样品衍射峰半高宽度(必须进行双线校正和仪器因子校正);θ为衍射角,(°);λ为X射线波长,nm。经计算可初步获知Ag粒子在4个不同方向的厚度分别为34.60,28.11,26.04和31.72 nm,即可推测该Ag粒子可近似看作平均粒径为30.11 nm的球体颗粒。

2.2 微观形貌

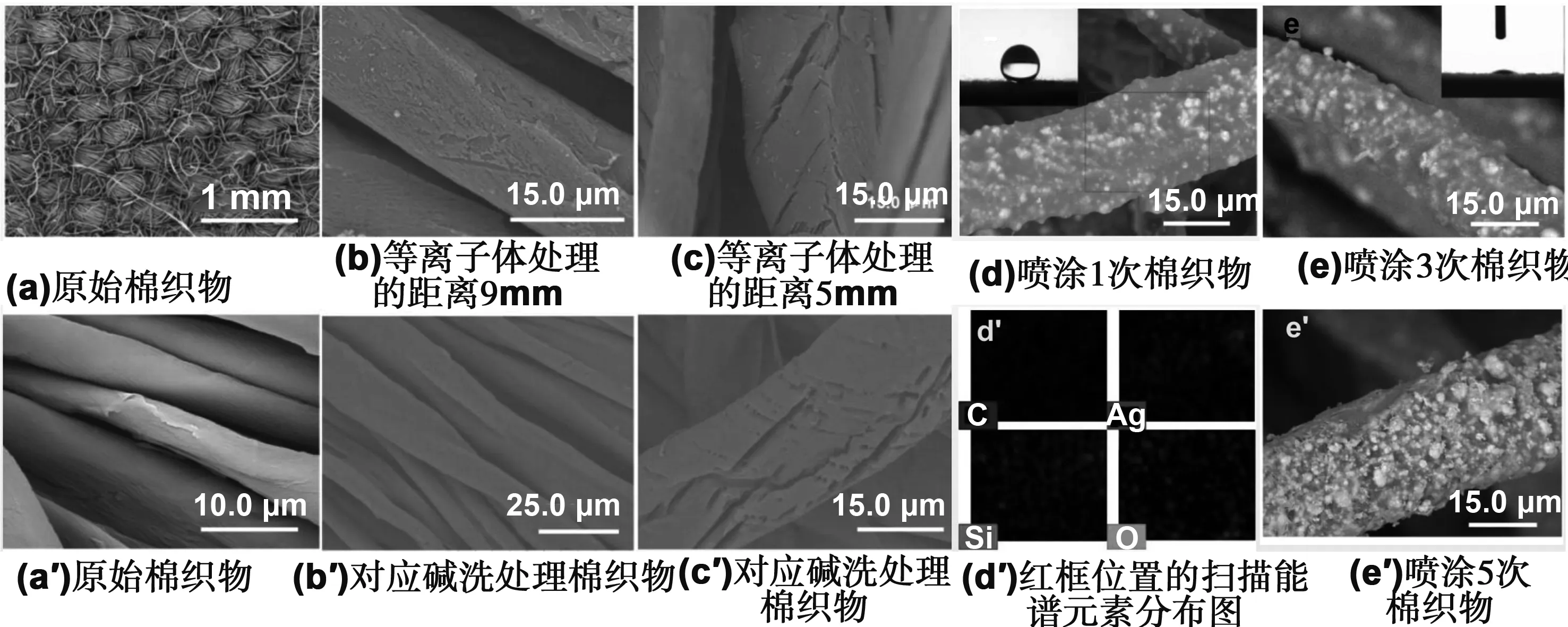

图2为原始棉织物、等离子体处理的棉织物、喷涂的棉织物的SEM图和局部位置的元素分布图。其中,图2(a)为原始棉织物的低倍SEM图;图2(a′)为原始棉织物的高倍SEM图;图2(b)为DBD为9 mm的棉纤维;图2(b′)为DBD为9 mm的棉纤维经碱洗处理;图2(c)为DBD为5 mm的棉纤维;图2(c′)为DBD为5 mm的棉纤维经碱洗处理;图2(d)为喷涂1次棉织物;图2(d′)为图d方框位置的扫描能谱元素面分布图;图2(e)为喷涂3次棉织物;图2(e′)为喷涂5次棉织物。

从图2(a)和(a′)可以看出,原始棉织物的低倍SEM图展示了其规整的纤维编织结构;其高倍SEM图则展现了棉纤维光滑平整的表面,及其隐约可见的果胶蜡质层。由图2(b)和(c)可知,经低温等离子体预处理后的棉织物,相比于处理距离(DBD)为9 mm的棉纤维,DBD为5 mm的棉纤维表面出现较多更深的裂缝。由图2(b′)和(c′)可知,将两者进行碱液退浆,前者棉纤维表面浮起的果胶蜡质层已去除完全,表面更光滑;后者棉纤维表面的果胶蜡质层甚至棉纤维初生壁裂缝中纤维素微纤丝都已被碱液溶去,表面变得更为粗糙。显然,DBD为5 mm的棉纤维结构已严重遭受损害,棉织物整体更为脆弱,后续超疏水性处理无法补救[19],即确定低温等离子体预处理DBD为9 mm。从图2(d)和(d′)可以看出,经过第1次交替喷涂处理后,原本光滑的棉纤维表面被一层Ag@SiO2/PU胶层所覆盖,其C、Ag、Si和O的元素分布图则再次验证了Ag@SiO2纳米颗粒已经全面且较为均匀地与PU胶层复合覆盖于棉纤维表面。由图2(e)和(e′)可知,随着喷涂次数增加(3次),棉纤维表面的粗糙度随之增大,当喷涂次数增加至5次时,过多的Ag@SiO2颗粒团聚结块儿,导致Ag@SiO2/PU复合胶层局部下滑。综上,经3次喷涂处理的棉织物,其棉纤维表面的Ag@SiO2/PU复合胶层的稳定性最好,Ag@SiO2纳米颗粒构成的粗糙度适中,且结构均匀。图(d)和(e)的插图为喷涂3次并氟化后的棉织物与水和正己烷的接触角图像。从插图可以看出,经进一步氟化处理后,该棉织物与水的接触角(WCA)由0°转变(155±2)°;与正己烷接触角却一直为0°,并未发生变化。受此启发,本文尝试将该棉织物应用于油水分离领域。

2.3 油水分离

图3为油水分离实验过程图。其中,图3(a)为油水混合液过滤过程;图3(b)为乳化液的光学显微镜照片;图3(c)为乳化液分离前后实物图;图3(d)为乳化液分离后的光学显微镜照片;图3(e)为特质布袋的吸附过程图以及袋中棉花吸附前后的状态。对于小规模油污处理,将上述样品S1置于漏斗中作为过滤网膜材料,以甲苯与水(亚甲基蓝染色)混合液为例,将其倾倒于材料表面,则甲苯瞬间润湿并透过样品,而水则完全被截留于样品表面,从而实现油与水的彻底分离(图3(a))。此时,96.7% 甲苯被回收,其少量损失由样品自身的吸附性所致。由于过滤网膜材料对于乳化液的分离结果是评价油水分离精细程度的重要指标之一,因此,本文对样品S1进行了油包水乳液分离实验,乳液由Span80、氯仿、水按照一定比例组成。过滤前后实物对比如图3(c)所示,初始的雾状乳液经过滤后变得澄清透明。将过滤前后的乳化液放在光学显微镜下观察,发现过滤前的水液滴(粒径为0~5 μm)在氯仿中分布均匀,而过滤后液滴消失不见,即过滤效果优异(图3(b)与图3(d)),经过反复数十次的过滤结果证明,Ag@SiO2/PU复合棉织物除了突出的分离效果,其稳定性与耐久性亦十分可观。

图1 SiO2和Ag@SiO2的SEM图、EDS谱图和XRD谱图及Ag元素分布图Fig 1 SEM,EDS and XRD spectra of SiO2 and Ag@SiO2 NPs,and distribution diagram of Ag element

图2 原始棉织物、等离子体处理的棉织物、喷涂的棉织物的SEM图和局部位置的元素分布图Fig 2 SEM images of original cotton fabric,plasma treated cotton fabric and sprayed cotton fabric,and element distribution spectra of local position

图3 油水分离实验过程图Fig 3 Process chart of oil-water separation experiment

对于大规模油污泄露,样品S1须转为吸附材料,即样品通过剪裁、填充、缝制工艺作成吸油布袋。样品S1制得的布袋浸入水后,样品S1与内部的棉花始终保持干燥,而浸入甲苯与水的混合液后,样品S1与内部的棉花均吸附了甲苯;将原始棉织物制得的布袋浸入水或甲苯与水的混合液后,棉织物与其内部的棉花均被润湿(图3(e))。显然,样品S1可以赋予很多吸附材料吸油挡水功能,填充材料的选择类型亦不应局限于棉花,还可选择海绵、吸附树脂等专业吸附材料。而且根据油水分离任务的不同,可以灵活地控制这些特殊布袋的大小、内部填充的材料种类、含量等。

2.4 耐久性及抗菌性分析

图4为样品的耐久性及抗菌性实验结果。其中,图 4(a)为样品S1经过多种、多次油水混合物清洗后的接触角变化曲线;图 4(b)为样品S1经过不同pH值液体清洗后的接触角变化曲线;图 4(c)为样品S1与S2的耐超声清洗性能评估;图 4(d)为样品S1对棉织物与砂纸的耐磨性能评估;图 4(e)为原始棉织物接种大肠杆菌的抗菌性实验照片;图 4(e′)为原始棉织物接种金黄色葡萄球菌的抗菌性实验照片;图 4(f)为样品S1接种大肠杆菌的抗菌性实验照片;图 4(f′)为样品S1接种金黄色葡萄球菌的抗菌性实验照片。

由图 4(a)可知,当样品S1历经60次水冲洗,其疏水性能完全不受影响,且换成乙醇、正己烷、汽油、丙酮冲洗后,其WCA亦变化不大,展示了优异的防水效果;由图 4(b)可知,当样品S1经强酸强碱清洗,其WCA依然维持在152.5°以上。综上,样品S1的棉纤维表面与Ag@SiO2/PU复合胶层和FAS-18结合的非常牢固,使纤维表面的微米/纳米粗糙结构更为强健,样品的超疏水性能更稳定。即使是乙醇、正己烷这类氟硅烷常用溶剂无法将其冲洗除去,PU的溶剂丙酮以及强酸强碱也无法使其脱落。由图 4(c)可知,对比S1和S2水浴超声清洗(60 min)结果,发现S1的疏水性能略微下降,而S2的疏水性能被彻底破坏,继而转变为亲水性。显然,低温等离子体预处理能够有效地加强Ag@SiO2/PU复合胶层与棉纤维表面的粘结性,极大地稳固了处理后棉织物整体的超疏水性能。另外,基于材料机械稳定性对实际应用的决定性作用,本文对样品S1的抗摩擦性能进行了相关测试与评估[20-21],结果如图 4(d)所示。从图 4(d)可以看出,样品S1的疏水性能随着摩擦次数的增加而略微下降;经砂纸摩擦比经棉织物摩擦,其疏水性能下降得更快;但随着摩擦次数的增加,样品S1的疏水性下降速度减慢,但依然展现出稳定的超疏水性能。原始棉织物与样品S1的抗菌(大肠杆菌及金黄色葡萄球菌)评估结果表明,原始棉织物已经被大肠杆菌与金黄色葡萄球菌大面积侵染,未体现任何抗菌性能(图4(e)和(e′));样品S1则不但能够杀死下方与它接触的所有大肠杆菌或者金黄色葡萄球菌,而且可以有效抑制其周围菌种的生长(图4(f)和(f′)),展示了突出的抗菌性能。抗菌机制源于Ag@SiO2表面的纳米Ag粒子会逐渐转变成Ag+离子,随后以培养基中的水为媒介释放到该产品的周围;Ag+离子与大肠杆菌或金黄色葡萄球菌接触,继而进入其细胞内破坏细胞合成酶的活性,同时使其丧失分裂繁殖能力;待其死亡,Ag+离子又会从菌体中游离出来,重复杀菌,表现出极为持久的抗菌效果。

图4 样品的耐久性及抗菌性实验结果Fig 4 Durability and antibacterial test results of samples

3 结 论

低温等离子体预处理棉织物通过PU涂剂、Ag@SiO2涂剂和FAS-18的处理制得抗菌-特殊润湿性除油型棉织物。交替喷涂次数为3次时,棉织物样品S1具有最佳的超疏水耐久性,可以克服多次砂纸摩擦,以及多次有机溶剂、无机强酸强碱液体的冲洗。另外,样品S1不但可以作为过滤介质实现少量油水混合液的精细化分离,而且可以经过剪裁设计完成大量油污的吸附。该性能优异的特殊润湿性除油型网膜材料可解决传统含油废水处理效率低、能耗大等问题;其突出的抗菌性能更可有效抑制细菌滋长,有望作为新型的功能性医用防护面料,为功能与智能化生物质基网膜材料的设计者们提供一定理论参考。

致谢:感谢吉林省木质材料科学与工程重点实验室(北华大学)开放基金项目的大力支持!