废脱硝催化剂钒、钨的浸出-搅拌对浸出率的影响*

陈 洋,金 科,陈嘉宇,赵长多,夏启斌

(1.华南理工大学 化学与化工学院,广州 510640;2.广东省能源集团珠海发电厂,广东 珠海 519000)

0 引 言

选择性催化还原(selective catalytic reduction,SCR)是目前在燃煤电厂应用最为广泛和最为成熟的烟气脱硝技术[1-5]。目前,商业SCR脱硝催化剂主要为钒钛系催化剂,催化剂在使用过程中不可避免由于中毒、堵塞、烧结等原因而失活[6,7]。据目前国内电厂装机容量来推算,2020年废脱硝催化剂的产生量将达到3.8万吨,并且表现出逐年急剧上升趋势[8]。为此,环保部发布指南指出[9]:“针对因破碎等原因而不可再生的废烟气钒钛系脱硝催化剂,应尽可能回收其中的钒、钨和钛等金属资源进行再利用以避免污染环境”。因此,开展废脱

硝催化剂中的有价金属回收利用研究,不仅会实现钒钨钛资源的高效综合利用,还会带来重大的经济效益和社会效益。

在废SCR催化剂的回收工艺中,将钒、钨的氧化物与钛的氧化物分离最为关键,常见的分离方法有湿法和干湿法工艺[10-16]。如H.R.Kim等[17]将废SCR催化剂预处理后与碳酸钠混合均匀,850 ℃焙烧,然后将焙烧后的催化剂在40℃温水中浸出,钒和钨浸出率分别达到46%和92%。不足的是,该干湿结合工艺焙烧温度高,能耗大。李化全等[18]将废SCR催化剂和NaOH在500 ℃的条件下煅烧,然后用去离子水浸出钒和钨,浸出率分别为97.63%、95.15%。由于NaOH在高温熔融状态下的腐蚀性非常强,对设备的要求苛刻。

废SCR脱硝催化剂湿法浸出工艺由于操作简单、能耗低、易于工业化生产等优点,得到了广泛关注。如Wu等[10]通过碱浸工艺分离废SCR催化剂中钒、钨和钛,当料浆浓度为3%,浸出温度为70 ℃,催化剂为200目,氢氧化钠浓度为30%时,钒、钨的浸出率分别为87%和91%,由于料浆浓度偏低,催化剂的处理量较小。闫等[19]在NaOH浓度40%、液固比8、浸出时间4 h、浸出温度90 ℃的条件下,钒、钨的浸出率分别达到90.44%和84.49%。该工艺中钨浸出率有待进一步提高,且没有研究废脱硝催化剂中钒、钨的浸出动力学。因此,如何进一步经济高效浸出废SCR催化剂中的钒和钨,并研究其浸出动力学,对于废脱硝催化剂综合利用具有重要的研究价值。

因此,本文考察了NaOH浸出过程中液固比、浸出温度、NaOH浓度以及浸出时间等因素对废脱硝催化剂中钒、钨浸出率的影响,特别是搅拌对钒、钨的浸出率的影响,研究了钨的浸出动力学,以及废脱硝催化剂的NaOH浸出机理,为废SCR催化剂钒、钨的回收利用提供有益的指导和借鉴意义。

1 实 验

1.1 仪器和设备

BP121S分析天平(德国Sartorious公司);NSZ500-P3-T3-SS1-SV高压反应釜(安徽科幂机械科技有限公司);DF-101S型恒温加热磁力搅拌器(上海司乐仪器有限公司);VULCAN3-550型马弗炉(托普仪器有限公司);EYELAND0-700电热鼓风干燥箱(上海爱郎仪器有限公司)。D8 ADVANCE X射线衍射仪(德国Bruker公司),PANalytical Axios 型XRF光谱仪(荷兰帕纳科公司)。岛津ICPS-8100ICP发射光谱仪(岛津仪器公司)。

1.2 原料和试剂

实验原料为国内某电厂废钒钨系脱硝催化剂。首先将废脱硝催化剂置于100 ℃电热恒温干燥箱中干燥12 h,然后机械粉粹磨细至200目,收集备用。对预处理后的废脱硝催化剂进行XRF 分析,结果如表1所示。实验试剂主要有NaOH(AR,广州化学试剂厂)、去离子水(自制)。

表1 废脱硝催化剂的主要组分Table 1 The main components and content of spent SCR catalyst

1.3 实验方法

以预处理后的废SCR催化剂为研究对象,采用NaOH作为浸出剂,将小于200目的废SCR脱硝催化剂与NaOH溶液混合均匀,置于高压反应釜中,在磁力搅拌作用下(350 r/min),加热进行浸出,该过程的反应式如下所示:

V2O5+2NaOH→2NaVO3+H2O

(1)

WO3+2NaOH→Na2WO4+H2O

(2)

4TiO2+2NaOH=Na2Ti4O9(难溶)+H2O

(3)

反应结束后,自然冷却至室温,过滤洗涤,收集滤液采用ICP-AES测定浸出液中钒、钨的浓度Cv、Cw。计算废脱硝催化剂中钒和钨的浸出率ηV、ηW,具体如下式:

(4)

(5)

式中,V为碱浸液的体积;MV为废脱硝催化剂中钒的质量;CV为碱浸液中钒的浓度;MW为废脱硝催化剂中钨的质量;CW为碱浸液中钨的浓度。

治安保卫处消防大队一年来不断推进军事化管理,继一日生活制度、内务军事化、训练军事化以后,岗位大练兵活动也在不断规范推进中。通过规范岗位大练兵活动,补齐消防大队军事化管理“缺口”,为创造消防大队军营文化再添助力。

2 结果与讨论

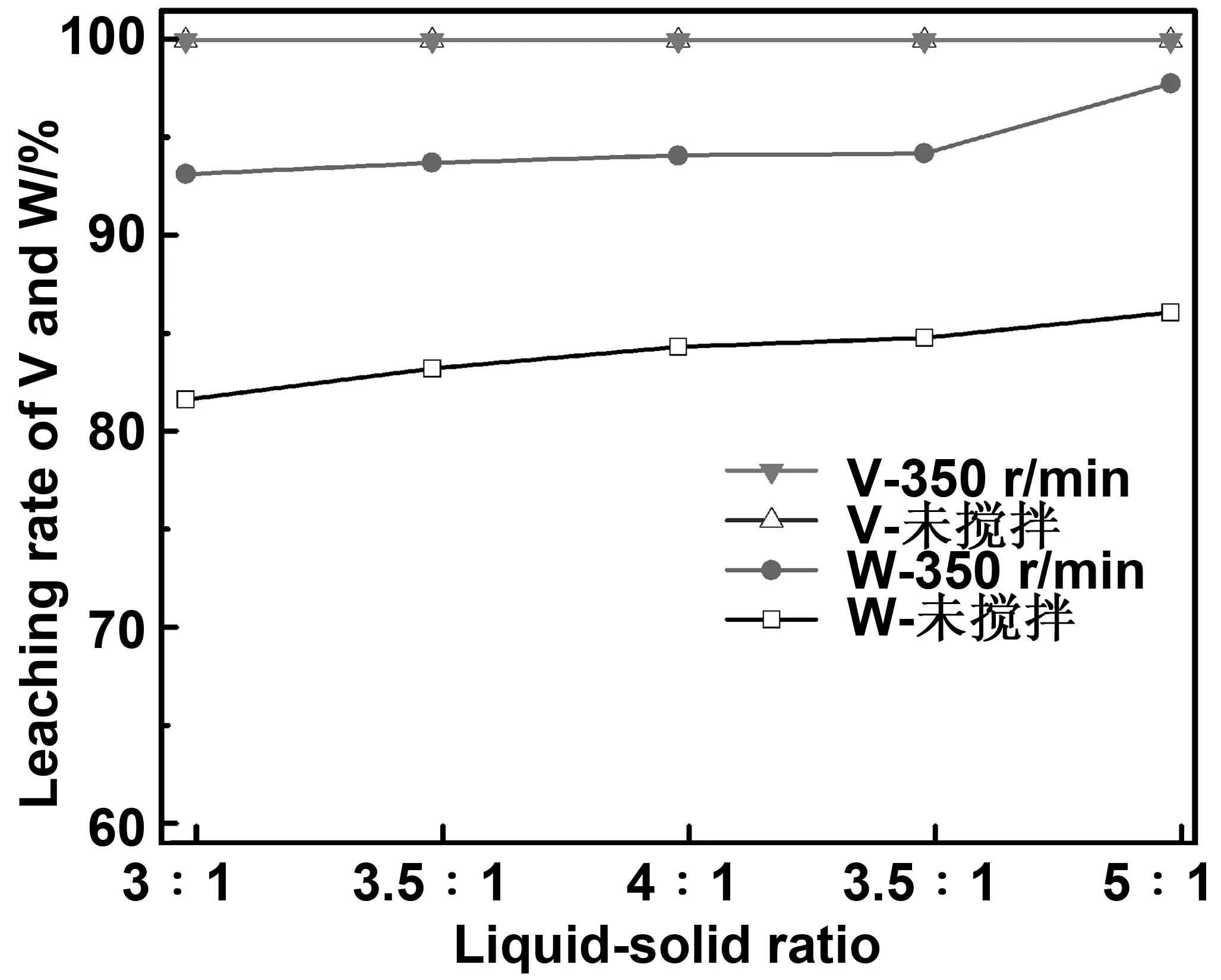

2.1 液固比对钒、钨浸出率的影响

图1为NaOH浓度30%,160 ℃浸出3.5 h,不同液固比下钒、钨的浸出率。当液固比为3∶1时,不搅拌条件下钨的浸出率仅为81%,采用搅拌强化浸出后,钨的浸出率提升到92%。当液固比增加到5∶1时,由于NaOH浓度高,搅拌条件下钨的浸出率达到97%,而不搅拌条件下,钨的浸出率只有85%,进一步说明,搅拌作用可以提高钨的浸出率。同时,实验结果表明:无论搅拌还是不搅拌,钒的浸出率都可以达到100%,是由于钒容易与NaOH发生反应生成易溶于水的Na3VO4,并且钒的含量较少,因此相对容易浸出。综合考虑各项因素,液固比为3.5∶1时最佳。

图1 液固比对钒、钨浸出率的影响Fig 1 Effect of liquid-solid ratio on leaching rate of vanadium and tungsten

2.2 浸出温度对钒、钨浸出率的影响

图2为NaOH浓度30%,液固比为3.5∶1,浸出3.5 h条件下,不同浸出温度下钒、钨的浸出率。对于两种浸出方式,钨的浸出率均随着温度的升高而提高,在浸出温度为120 ℃时,不搅拌条件下钨的浸出率只有43%,而采用搅拌强化后,钨浸出率可以达到80%,浸出率提高了37%,说明搅拌对钨的浸出具有明显促进作用。在一定范围内,随着温度升高,钨浸出率逐渐提高,考虑到浸出的经济成本,选取160 ℃为最佳浸出温度。

图2 碱浸温度对钒、钨浸出率的影响Fig 2 Effect of leaching temperature on leaching rate of vanadium and tungsten

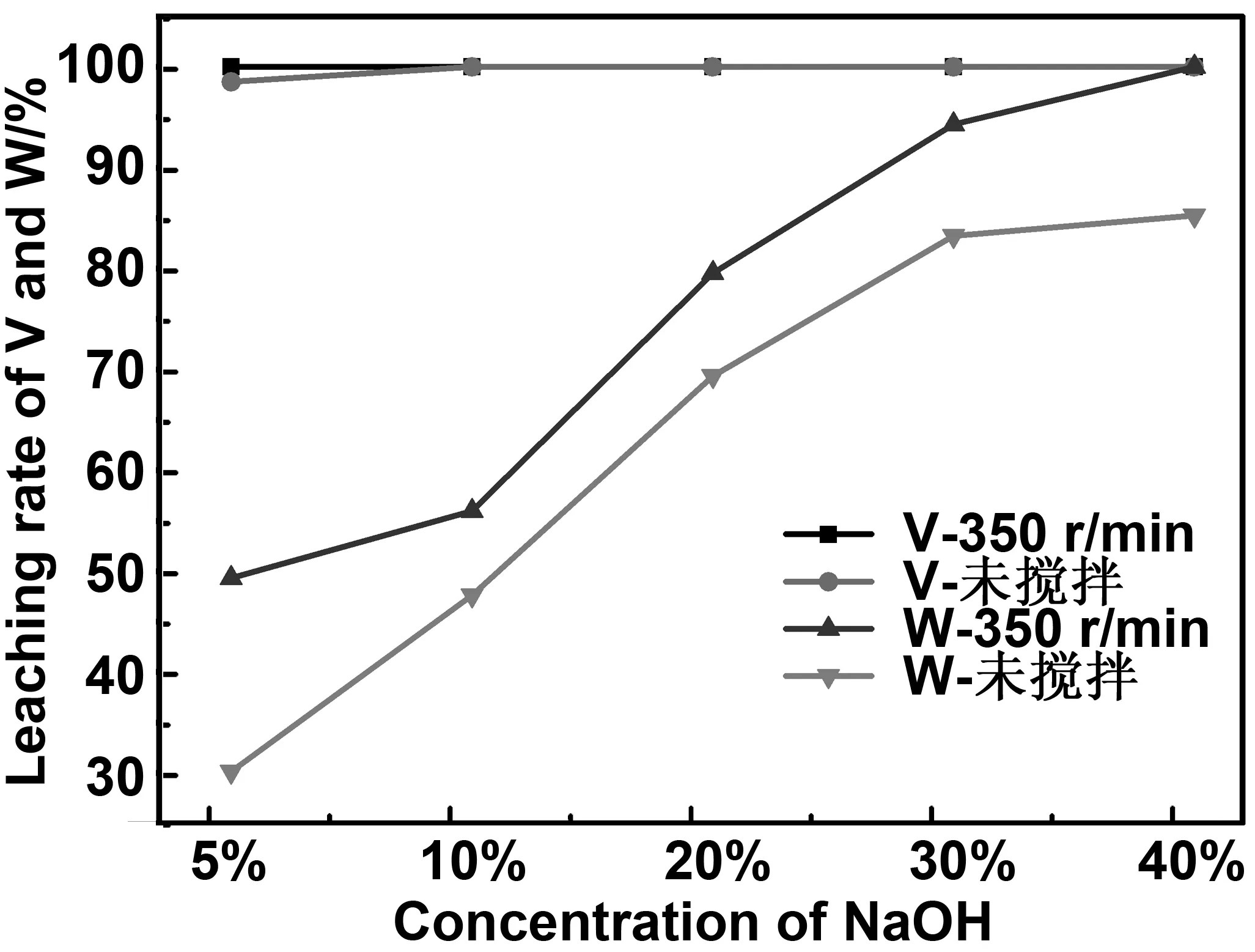

2.3 NaOH浓度对钒、钨浸出率的影响

图3为液固比为3.5∶1,160 ℃浸出3.5 h,不同NaOH浓度下钒、钨的浸出率。结果表明,NaOH浓度对钨的浸出率有较大影响,随着NaOH浓度的增大,钨的浸出率也随之增大。当NaOH浓度为5%时,搅拌和不搅拌条件下钨的浸出率分别为49%、30%,说明在NaOH浓度较低时,反应的推动力较小,搅拌对钨浸出的强化作用不明显。随着NaOH浓度的增加,钨的浸出率迅速提高,当NaOH浓度为40%时,不搅拌条件下钨的浸出率仅为80%,采用搅拌强化浸出,钨的浸出率可以达到100%,比不搅拌条件下钨的浸出率提高了80%。这是因为NaOH浓度越高,相同体积内浸出剂离子数越多,反应的推动力越大。进一步在搅拌强化的作用下,反应物NaOH与产物Na2WO4、Na3VO4的传质速率加快,提升反应效率,进而保证钒、钨的高效浸出。综合考虑浸出剂的用量以及钒、钨的浸出率等因素,NaOH浓度为40%时最佳。

图3 NaOH浓度对钒、钨浸出率的影响Fig 3 Effect of concentration of NaOH on leaching rate of vanadium and tungsten

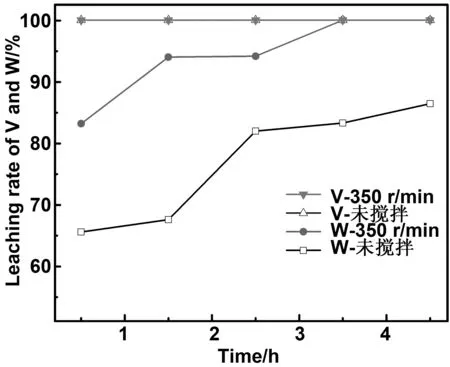

2.4 浸出时间对钒、钨浸出率的影响

图4为160 ℃条件下NaOH浓度40%,液固比为3.5∶1,不同浸出时间下钒、钨的浸出率。随着浸出时间增加,钨的浸出率逐渐上升,而钒的浸出率均保持100%。当浸出时间为1.5 h时,不搅拌时钨的浸出率为68%,而搅拌条件下,钨的浸出率可以达到92%,钨浸出率提高了24%,说明搅拌可以提高浸出过程的钨离子的传质速率,进而提高钨的浸出率。当浸出时间达到3.5 h时,不搅拌条件下,钨浸出率仅为85%,而此时搅拌条件下钨的浸出率可以达到100%,说明搅拌对钨的浸出具有显著的促进作用。综上所述,该反应的最佳条件为反应温度为160 ℃,NaOH浓度为40%,液固比为3.5∶1,浸出时间为3.5 h时,通过搅拌强化(350 r/min),钒、钨的浸出率均可达到100%,可以实现钒、钨的高效浸出。

图4 浸出时间对钒、钨浸出率的影响Fig 4 Effect of leaching time on leaching rate of vanadium and tungsten

2.5 钨的浸出动力学

废SCR脱硝催化剂浸出钒、钨的过程为:

(1)NaOH等反应物或Na2WO4、Na3VO4等产物通过液体边界层的外扩散;

(2)NaOH等反应物或Na2WO4、Na3VO4等产物通过液体边界层的内扩散;

当化学反应速率大于固膜扩散速率时,碱浸过程符合固膜扩散控制过程,此时满足:

(6)

当固膜扩散速率大于化学反应速率时,碱浸过程符合化学反应控制过程,此时满足:

(7)

2.5.1 碱浸温度对浸出的影响

依据图2给出的NaOH浓度为30%,不同浸出温度条件下,将钨浸出率η与浸出时间τ用式(6)和(7)拟合处理,拟合参数如表2所示,结果表明:采用式(6)拟合,均具有较好的线性关系,R2均在0.96以上,说明在该反应条件下,废脱硝催化剂钨的NaOH浸出过程属于固膜扩散控制。

表2 搅拌条件下不同温度的拟合参数Table 2 Parameters of different fitting models under different temperature with stirring

此外,根据阿伦尼乌斯公式k=Ae-Ea/RT,分别以lnkgm对T-1作图,拟合得到搅拌与不搅拌条件下的线性方程。如图5所示在不搅拌条件下,钨浸出的表观活化能仅为1.26 kJ/mol,而搅拌条件下钨的表观活化能E为29.28 kJ/mol。由于计算得出的钨浸出表观活化能E小于41.8 kJ/mol,进一步证明该浸出反应属于固膜扩散控制过程[21],与上文拟合得出的观点相一致。随着反应温度的升高,采用搅拌强化后,反应的表观活化能明显增加,有利于浸出反应的进行。

图5 搅拌以及未搅拌条件下钨浸出过程的阿伦尼乌斯图Fig 5 Arrhenius curve of tungsten

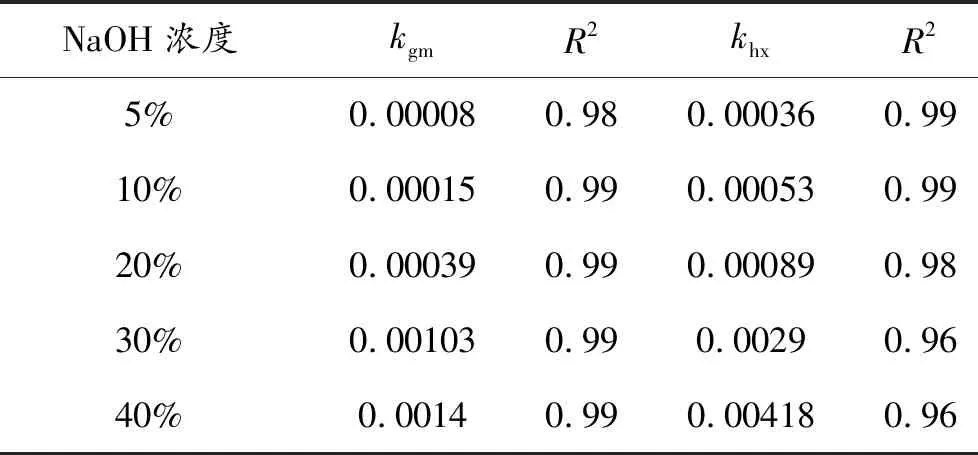

2.5.2 碱浸浓度对浸出的影响

在浸出温度为160℃,NaOH浓度为5%、10%、20%、30%、40%条件下,将钨的浸出率η与时间τ用式(6)和式(7)进行拟合,拟合结果如表3所示,结果表明式(6)的拟合度更高,R2均在0.98以上,表明在该反应条件下,钨的浸出属于固膜扩散控制,固膜中的扩散速率对浸出效率占据主导作用。

表3 搅拌时不同NaOH浓度下拟合模型的具体参数Table 3 Parameters of different fitting models at different NaOH concentrations with stirring

另一方面,通过线性回归方程,得到不同浸出剂浓度C0下的反应速率常数Kgm,如图6所示,以lnkgm对lnC0作图,斜率为表观反应级数n。由图6可知,在搅拌条件下,钨浸出过程的表观反应级数为1.4,而在不搅拌条件下,钨浸出的表观级数仅为0.38。说明随着NaOH浓度的增加,采用搅拌强化后,浸出过程的表观级数显著增加,反应速度加快,有利于废脱硝催化剂中钒、钨的高效浸出。

2.5.3 钒和钨的浸出机理分析

图7为碱浸前后催化剂样品的XRD图。对于碱浸处理前的废脱硝催化剂,衍射角25.4°、37.9°、48.0°、53.8°、55.0°、62.7°、68.7°、70.4°和75.2°处出现较强的钛矿型TiO2衍射峰。对比碱浸后的XRD谱图可以发现,碱浸之后样品中除了有少量的TiO2衍射峰之外,还发现了Na2Ti4O9的特征衍射峰,说明浸出反应过程中催化剂表面生成了难溶于水的Na2Ti4O9。

图6 搅拌以及不搅拌条件下钨浸出过程lgkgm与lgC0的关系Fig 6 Relationship of lgkgm and lg C0 of tungsten

图8 废SCR脱硝催化剂浸出过程示意图Fig 8 Leaching diagram of spent SCR catalyst

综合以上分析结果,废脱硝催化剂钒钨NaOH浸出机理示意图如图8所示,钒、钨浸出可以分为三个过程:液膜扩散过程,固膜扩散过程,化学反应过程,搅拌强化钒、钨的浸出过程大致如下:

(1)反应初始,NaOH扩散通过浸出液与催化剂颗粒之间的液膜(a),到达催化剂表面,与催化剂中的V2O5、WO3以及TiO2发生式(1)、(2)和(3)的反应,生成的可溶性Na2WO4、Na3VO4扩散至溶液中(e),生成的固体盐Na2Ti4O9则附着在催化剂颗粒表面。

(2)随着反应的进行,附着在催化剂颗粒表面的Na2Ti4O9固体逐渐积累并开始形成固膜(b,d),使得NaOH扩散至催化剂表面的阻力逐渐增加,浸出效率开始降低。

(3)当反应进一步深入时,附着在催化剂颗粒表面的固体过多,形成一层致密的Na2Ti4O9固膜,使得NaOH难以穿过固膜,浸出反应停止。NaOH等反应物以及Na2WO4、Na3VO4等产物在固膜中的扩散为过程控制步骤,搅拌强化可以加快反应过程中的传质速率,减小NaOH在固膜中的扩散阻力,使得钒、钨可以高效浸出。

3 结 论

采用NaOH浸出废脱硝催化剂中的钒钨,发现搅拌强化、提高NaOH浓度和浸出温度,将促进钒、钨的浸出率的提高。在搅拌条件下(350 r/min),液固比3.5∶1,浸出温度160 ℃,NaOH浓度40%,浸出时间3.5 h时,钒和钨的浸出率均可达到100%。钨的动力学研究表明,该浸出过程属于固膜扩散过程。采用的碱浸废SCR催化剂中的钒和钨工艺,钒、钨的浸出率高,且操作简单,易于实现工业化生产,也为钒、钨的富集回收奠定了良好的基础。