基于活塞传热与强度分析的内冷油腔的优化*

雷基林,杨永忠,,邓晰文,代国雄,杨振东,吴 涛

(1.昆明理工大学,云南省内燃机重点实验室,昆明 650500; 2.昆明云内动力股份有限公司,昆明 650200)

前言

随着内燃机强化程度的进一步提高,活塞在气缸内承受着越来越高的热负荷与机械负荷,在活塞头部铸出内冷油腔是一种有效解决活塞热负荷的方式[1-2]。机油通过活塞底部的喷油嘴喷射进入内冷油腔,跟随活塞一起往复运动产生振荡效应,可极大地增加活塞头部与机油的换热系数[3]。内冷油腔的存在必定会削弱活塞的强度,加之缸内周期性的高压燃气压力、惯性力、侧击力和摩擦力等机械负荷的作用,会使活塞结构强度面临更大的挑战[4]。

影响内冷油腔的冷却效果的因素很多,供油压力、供油量、喷油嘴的位置、喷油角度、喷油速度、油腔充满率、油腔型式、表面积、内冷油腔的高度以及活塞的尺寸、燃烧室形状和第一环槽的位置等都会对油腔的冷却能力产生直接或间接的影响[5-7]。在内冷油腔众多因素中,形状和位置是最关键的,它们的改变往往会引起活塞传热与结构强度的较大变化。胡志等[8]研究了油腔的截面积大小对活塞温度场分布的影响,选用合适尺寸的油腔截面积会使活塞最高温度下降34℃,若采用过大的截面积的油腔反而会降低油腔的冷却能力。原彦鹏等[9]提出内冷油腔的位置对活塞各个部位的影响规律有很大的差距,尤其对第一环槽的影响,通过移动内冷油腔的位置可使第一环槽的温度降低近30℃。吕彩琴等[10]通过将内冷油腔上移1.8 mm的方法改进了活塞的温度场分布,但其应力分布也有较大的变化。

为更系统地研究活塞结构与位置参数对活塞传热与结构强度的影响规律,优化内冷油腔的结构与其在活塞中的位置,选择了内冷油腔的3种结构参数进行正交试验设计,采用流固耦合传热的仿真方式,分析了不同试验组合对活塞的最高温度、最大变形和油腔周边3个位置的综合应力值的影响,分析对活塞传热与强度影响最大的因素,得到油腔结构与位置参数的最优组合,为内冷油腔的设计提供了参考。

1 活塞流固耦合传热分析

活塞在发动机的工作循环中,其顶面与缸内气体不停地进行对流换热及强热辐射传热。带有内冷油腔的活塞,机油由活塞内腔的喷油嘴喷射进入油腔内,进行强制振荡以冷却活塞。活塞的传热分析属于内部无热源的三维稳态紊流流动的流固耦合传热问题,流固耦合传热很好地解决了固体与流体在交界面上的温度、换热系数等参数的相互传递。把难以确定的外部边界条件转化为系统内边界,整个过程无须人工干预,就能较为准确地获得活塞的温度场。

活塞流固耦合传热计算流程如图1所示。根据经验公式计算出活塞各表面的有限元边界条件,油腔进出口边界条件由实测油压和经验公式确定,通过油腔CFD分析和活塞有限元传热耦合的方式得到活塞温度场,该温度场结果经过反复修正活塞表面的边界条件使活塞的计算温度场与实际测得的温度场相吻合,即得到活塞的最终温度场。

2 试验测试

2.1 试验机型

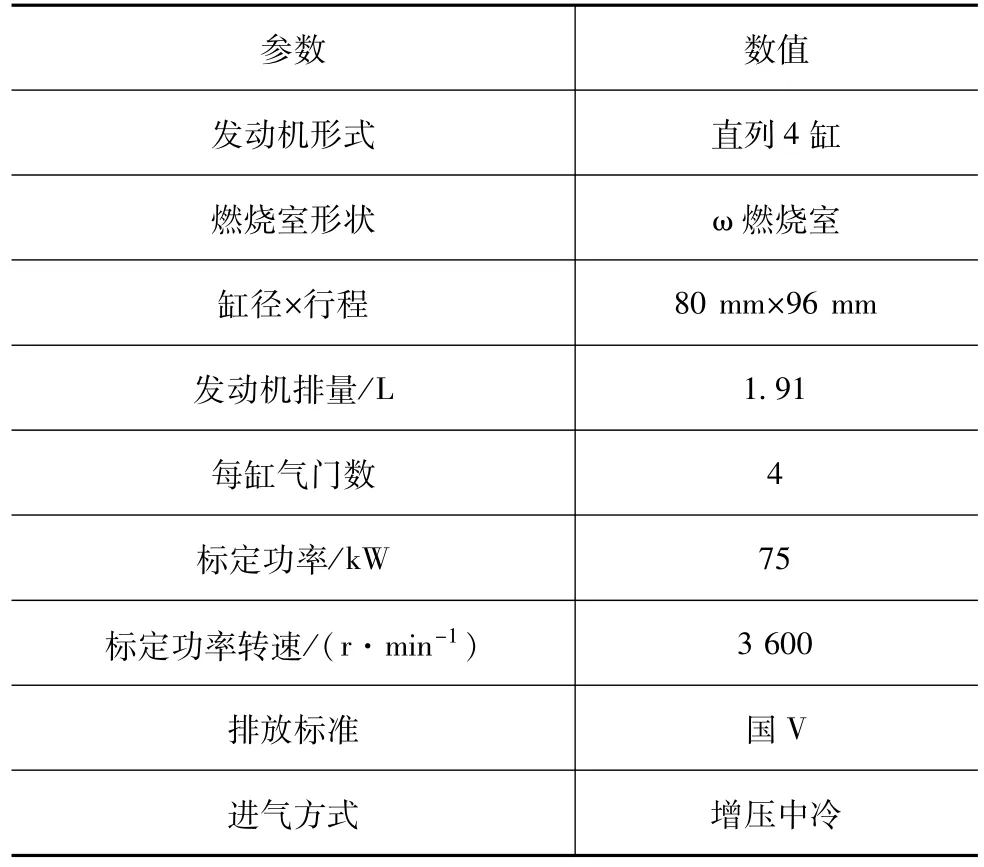

以一款满足国V排放限值的高压共轨柴油机(直列4缸,四冲程)为研究对象,测试活塞表面的特征点温度,表1为该机型主要参数。

表1 试验机型主要参数

2.2 活塞温度场测试

由于活塞工作过程中,其换热情况比较复杂,采用试验的方法来检验有限元边界条件正确性。活塞在柴油机内高速运动,且缸内的高爆发压力和高燃气温度等原因,实时测量活塞的温度难度很大。硬度塞有测点多、对活塞的强度影响小和误差小的优点。活塞表面部分测温点布置示意图如图2所示。总共14个测点,其中燃烧室中心布置1个点,燃烧室喉口4个点,第一环岸和第二环岸各分布4个点,销座边缘1个点。测试温度如表2所示。

图2 活塞温度场测点布置示意图

表2 活塞测点温度

3 活塞传热与强度仿真模型的建立

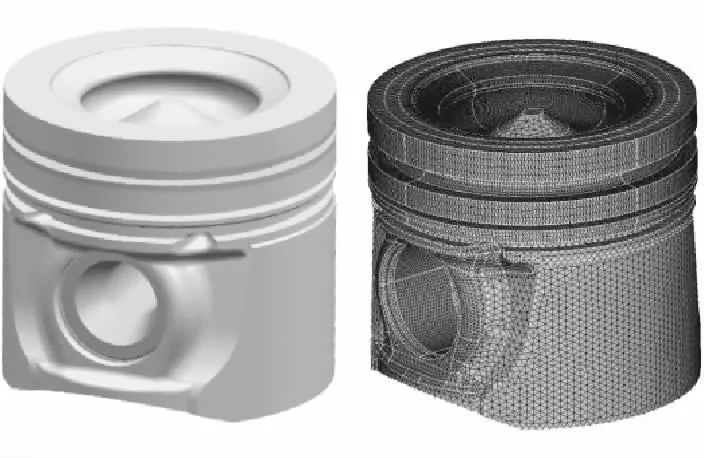

由于活塞外形较为复杂,且每个细节特征对整体变形都有影响,尤其是在活塞面窗(活塞销座两端外侧平面)两侧回油孔位置,多数学者在处理时将该区域忽略或简化,课题组在前期试验和分析中发现活塞面窗回油孔结构对活塞销座区域的综合应力影响较大,因此在建立活塞传热仿真模型时,完全保留了活塞实体模型细节特征,并将活塞销、一环槽镶圈和活塞一起作为装配耦合模型进行分析。

图3为活塞三维实体模型和有限元模型图。在对活塞组进行网格划分时,对活塞顶面、ω燃烧室、活塞销座和回油孔等位置进行了网格局部加密,单元大小设为1 mm,其他位置为2 mm。均采用十节点四面体单元进行体网格划分,其面网格单元数为131 048,节点数为65 516;体网格单元数为452 072,节点数为735 982。

图3 活塞组的三维模型与网格模型

装配接触部位的网格属性为小滑移,摩擦因数为0.15。活塞使用铝合金材料,镶圈用铸铁,活塞销使用优质碳钢,具体的材料性能如表3所示。

表3 活塞组的材料特性

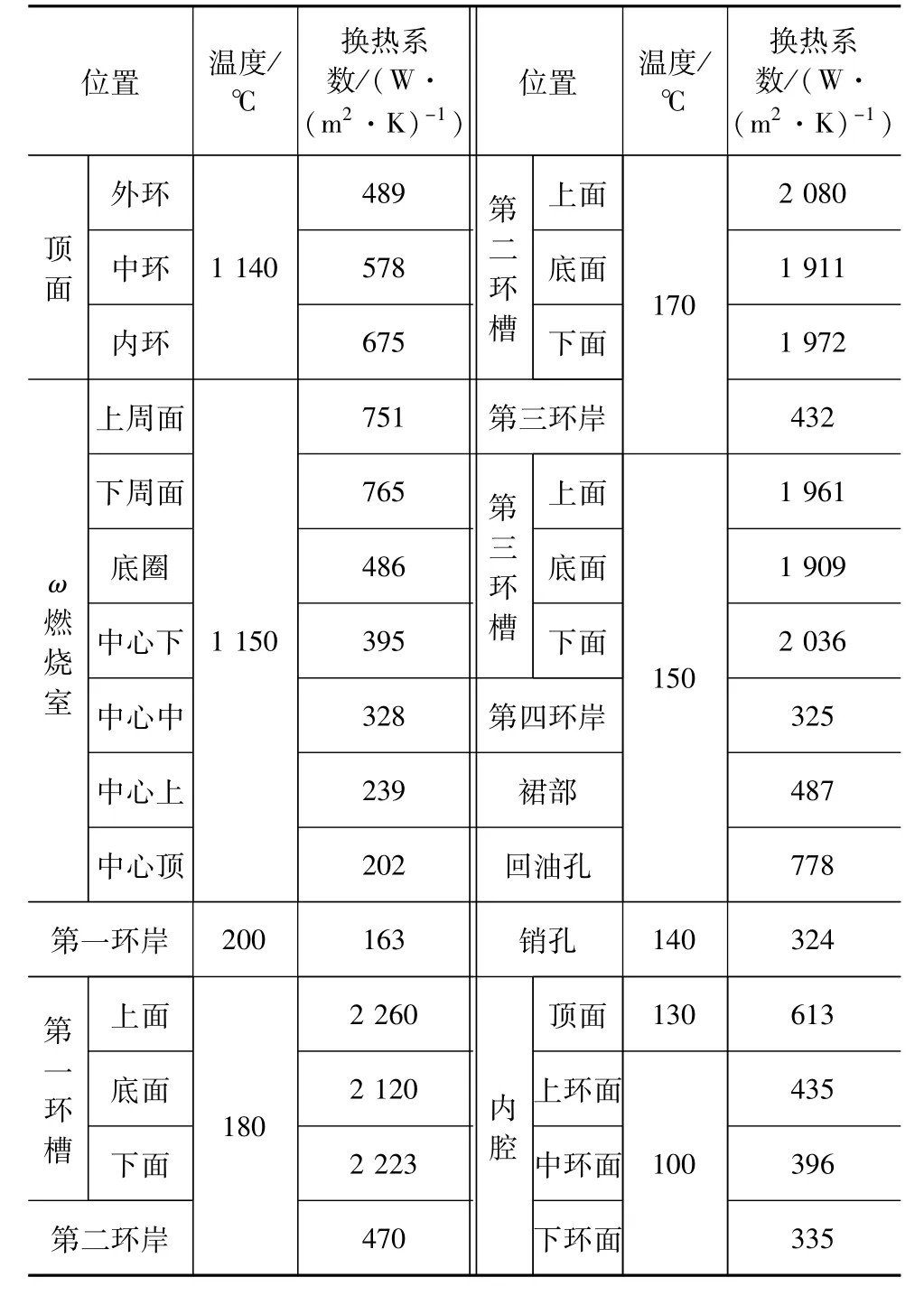

活塞各部位表面温度下的换热系数通过经验公式试算后,再结合试验测试值进行修正获得,如表4所示。图4为表4中对应边界的命名。仿真分析得到标定功率工况下活塞温度场云图,如图5所示。

由图5可见:活塞整体温度分布不均匀,最高温度为382.6℃,出现在主推力侧的燃烧室喉口处,最低温度162.1℃出现在活塞裙部最底部;第一环岸最高温度出现在靠近活塞顶面位置,最高温度为364.6℃;第二环岸平均温度为260℃;内冷油腔温差很大,分布在221~318℃之间。

在活塞传热分析的基础上,通过对活塞销与连杆小头连接位置进行移动自由度的约束,并在活塞顶面施加内燃机缸内的燃气爆发压力来进行活塞的强度分析。

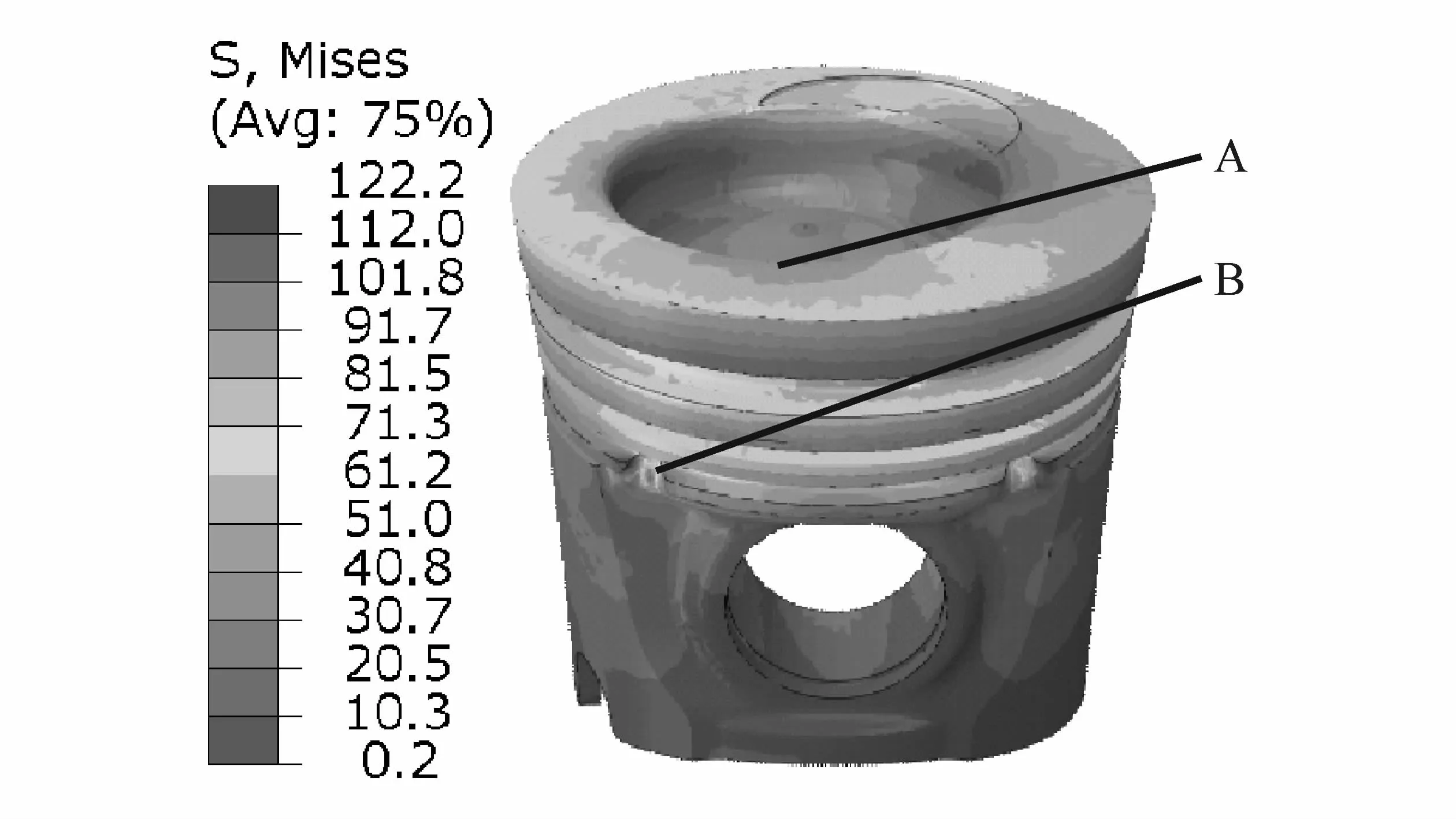

活塞的应力云图如图6和图7所示。活塞顶面主推力侧喉口位置(A)、主推力侧回油孔(B)、内冷油腔壁面最靠近环槽处(C)、内冷油腔壁面最靠近内腔处(D)、销座靠近内腔一侧上方边缘处(E)和内腔与销座连接圆弧处(F)等位置的综合应力(以下简称应力)很高。A处由于承受缸套挤压机械负荷和高的热负荷作用,使该处的应力达到了86 MPa。B处主要是因为有内冷油腔的存在,使这些位置的壁厚减小,又因为此处是环区冷却机油流回曲轴箱的关键通道,其热应力较为集中,且结构比较复杂,该处的应力较高,达到了约112 MPa,并出现了比较大的应力集中。C和D两处是内冷油腔与外界壁面最近的两处,又是油腔截面的圆弧过渡区,热应力与结构等因素综合影响很大,造成这些地方的应力也在90 MPa左右。E处是销孔与内腔的过渡区,活塞销对销座的压力很大。F处是销座与内腔顶面的过渡区,该处有较大的热应力,加之结构比较尖锐,使该处的应力达到活塞的最高值。

表4 活塞最终的热边界条件

图4 活塞各边界位置

图5 活塞温度场云图

图6 活塞顶面与回油孔的应力云图

沿通过活塞销轴线剖面表示的活塞综合变形云图,如图8所示。可以看出,活塞最大变形出现在活塞的头部,最大综合变形为0.518 mm,最小变形0.072 mm出现在销座靠近内腔的上边缘。虽在第一环槽处加了耐磨镶圈,但在热应力和缸内爆发压力的双重作用下,活塞头部靠近主推力侧的变形最大。活塞裙部因为与缸套之间的油膜压力和裙部本身的薄壁结构导致了裙部的综合变形达到了0.33 mm。

综上所述,内冷油腔、活塞内腔顶部和活塞的环区是活塞散热的主要方向。其中,内冷油腔可以带走活塞的大部分热量。但在内冷油腔增加散热性能的同时,活塞的头部及内冷油腔的周围结构的强度也会相应降低。

4 内冷油腔结构与位置参数对活塞传热与结构强度的影响

4.1 正交试验设计

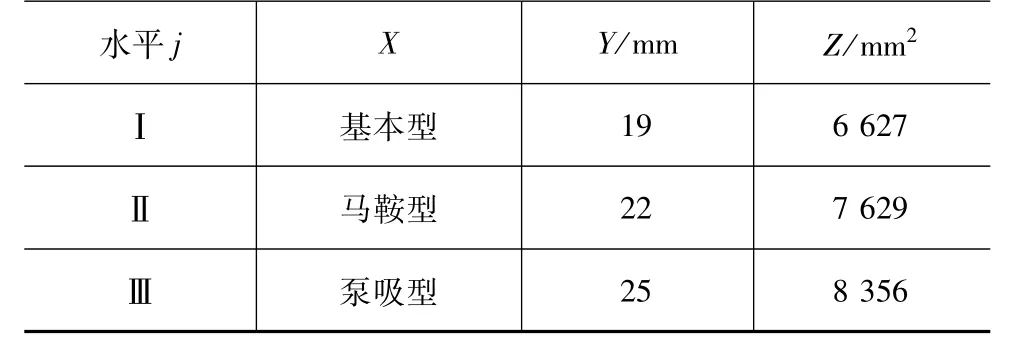

本文中选取较为成熟并广泛应用的基本型、马鞍型和泵吸型3种内冷油腔结构[1],如图9所示。为研究内冷油腔的型式、油腔的上下位置和油腔的表面积对活塞传热和结构强度的影响及其主次顺序,利用正交试验设计,选取内冷油腔型式、油腔形心距顶面距离和油腔表面积3个因素进行正交试验分析,并分别记为因素X、因素Y和因素Z,每个因素分为3个水平,如表5所示。

图9 内冷油腔的3种型式

表5 正交试验因素和水平设计

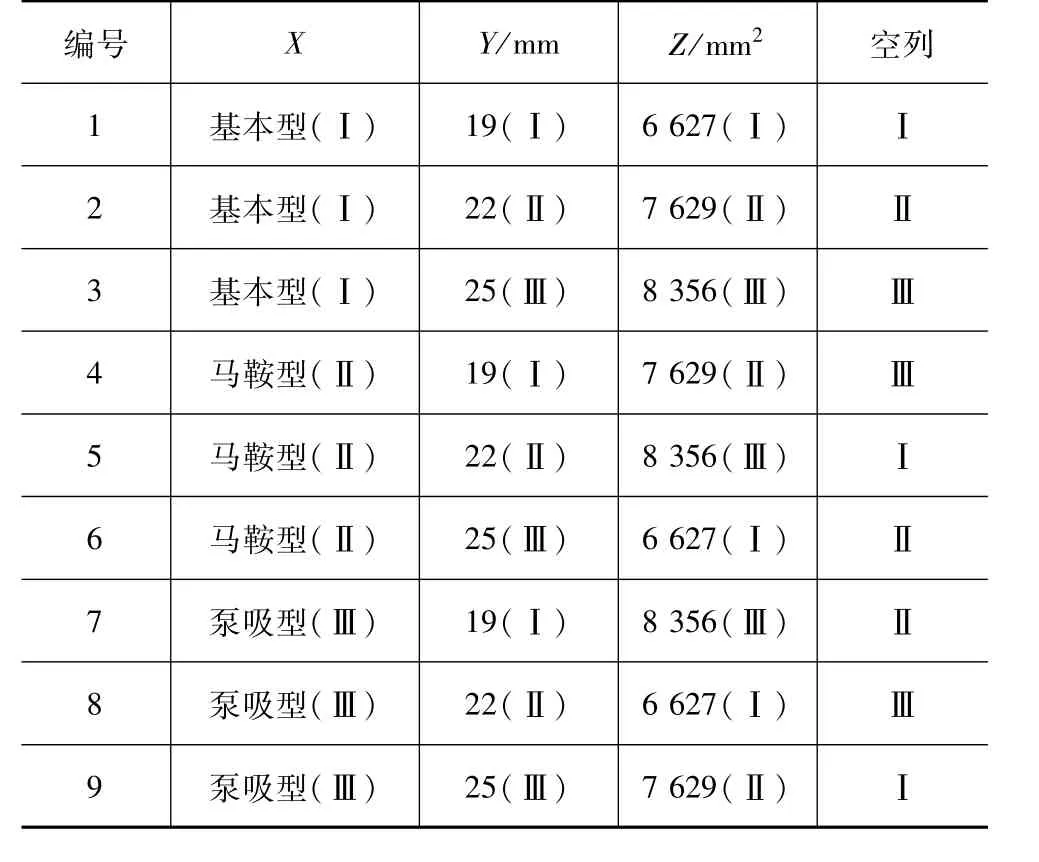

正交试验安排如表6所示,在没有考虑因素间交互作用的情况下,选取正交表L9(34),有4列,但试验中只有3个试验因素,所以将其分别放置在前3列,第4列为空列,即可满足正交试验至少有一个空列的要求。

表6 正交试验方案设计

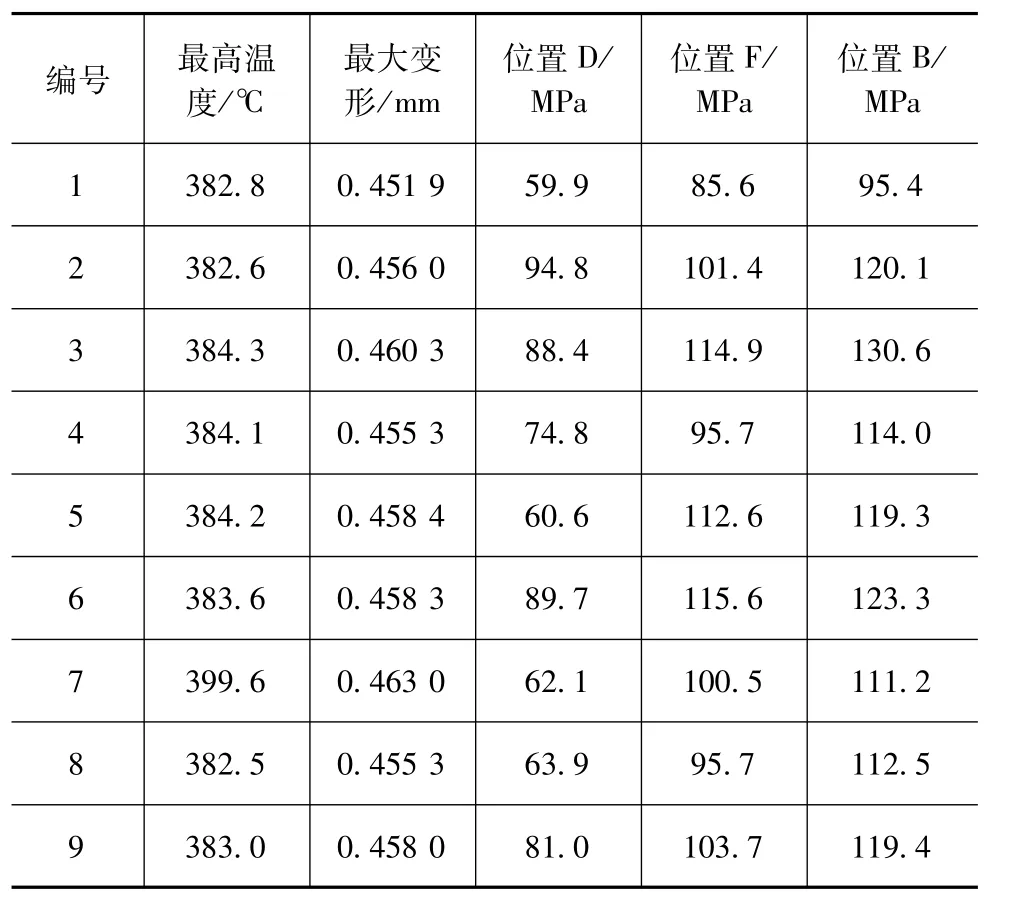

对表6中的9个正交方案按照上文的方法计算活塞温度场和热机耦合应力与变形,并提取各组合下活塞的最高温度、最大变形、回油孔耦合应力(位置B)、油腔表面最靠近环槽处耦合应力(位置D)和销座与内腔连接处耦合应力(位置F),如表7所示。

表7 计算结果

4.2 结果分析

根据流固耦合传热与结构强度分析结果,计算正交试验数据L9(34)中的方案的相应试验结果之和及各因素的极差,通过比较确定因素的主次顺序和因素的最佳水平组合,如表8所示。其中KiⅠ为任意一因素为i、水平为I时对应的试验结果的数值之和,以此类推。Ri是i因素的极差,极差大表示该因素的影响大,是主要因素;极差小说明该因素的影响小,是次要因素。Li是单一因素的极差在各组极差之中所占的比例,比例越大该因素影响越大,反之则影响越小。

表8 正交试验方案极差分析表

总体上看,3个因素对最高温度的影响基本相当,表面积的影响最大,距顶面距离稍小,截面型式的影响最小(Z>Y>X)。但表面积对最大变形影响最大,其他两个因素影响较小(Z>X>Y),主要是因为活塞头部空间狭小,增大表面积就会使活塞油腔壁面更薄,在缸内爆发压力和活塞与缸套间油膜压力的共同作用下,造成了活塞外形的变化。距顶面距离对活塞内冷油腔周边几个观测点的综合应力有很大影响。对于活塞的回油孔(位置B),因为其自身的复杂结构,距顶面距离对此处的影响最大,其次是油腔表面积,截面型式的影响最小(Y>Z>X)。对于内冷油腔壁面与活塞内腔壁面最近处(位置D)与活塞内腔与销座的圆弧过渡处(位置F),距顶面距离的影响依然最大。而油腔的表面积与截面型式这两个因素的影响相当(Y>Z>X)。

从因素的各个水平的角度来看,对活塞的最高温度影响最大的是XⅢ、YⅠ和ZⅢ,即油腔型式为泵吸型,距顶面距离为19 mm,油腔表面积为8 356 mm2;对最大变形影响最大的是 XⅢ、YⅢ和ZⅢ,即油腔型式为泵吸型,距顶面距离为25 mm,油腔表面积为8 356 mm2;对活塞的回油孔(位置B)和内冷油腔壁面与活塞内腔壁面最近处(位置D)两处影响最大的是XⅡ、YⅢ和ZⅢ,即油腔型式为马鞍型,距顶面距离为25 mm,油腔表面积为8 356 mm2;对活塞内腔与销座的圆弧过渡处(位置F)影响最大的是XⅠ、YⅢ和ZⅡ,即油腔型式为基本型,距顶面距离为25 mm,油腔表面积为7 629 mm2。

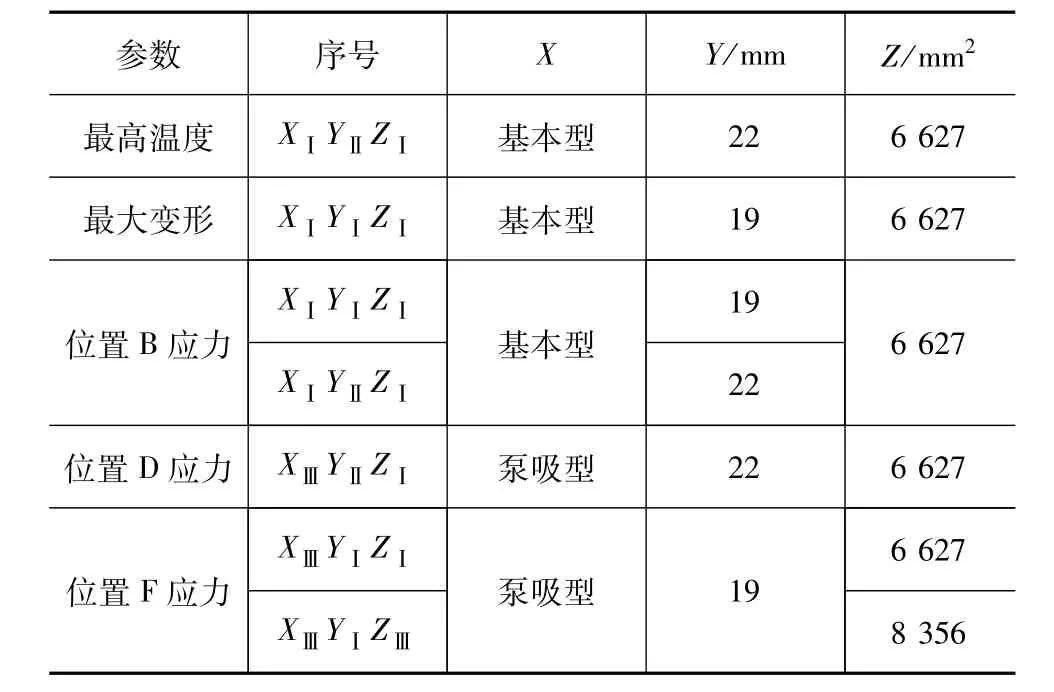

从最优方案的角度来看,使活塞最高温度最低、最大变形最小和B、D、F 3个位置的应力最小的方案组合如表9所示。从各组方案中可以看出,3个因素的最优选择都有变化,但可以认为当油腔表面积为6 627 mm2(即ZⅠ)时总是最优水平。距顶面距离为19 mm时的位置B与位置F的应力和整体变形最优,距顶面距离为22 mm时,位置B与位置D的应力和整体温度场最优。结合各因素总体影响权重排序,可以确定该正交试验的最优组合为:XⅠYⅠZⅠ,即油腔型式为基本型,距顶面距离为19 mm,油腔表面积为6 627 mm2。它正是正交试验编号1的方案组合。

表9 对于单一目标的最优因素组合

从上述结果中可以看出,最优组合并不是内冷油腔的表面积越大越好,适当减小油腔的表面积可改善活塞顶面受热且对环区和裙部的影响不大,同时可改善油腔、回油孔和销座位置的应力集中并减小变形量。

5 结论

(1)结合活塞的温度场试验,建立了活塞流固耦合传热有限元仿真模型。分析得到活塞在标定工况下的最高温度为372.9℃,且在机械负荷与热负荷耦合作用下,活塞顶面主推力侧喉口位置、主推力侧回油孔、内冷油腔壁面最靠近环槽处、内冷油腔壁面最靠近内腔处、销座靠近内腔一侧上方边缘处和内腔与销座连接圆弧处等位置出现应力集中的现象。

(2)利用正交试验优化方法,分析了内冷油腔截面型式、形心距顶面距离和油腔表面积对活塞传热与结构强度的影响,结果表明:3个因素对最高温度的影响基本相当,但其中表面积的影响最大,距顶面距离稍小,油腔型式的影响最小;适当减小油腔的表面积可改善活塞顶面受热且对环区和裙部的影响不大,同时可改善油腔、回油孔和销座位置的应力集中并减小变形量。