大巴变形梁翻转焊接工装的改造设计

胡志超,蓝惠杰,陈 文,李省委

(1.闽南理工学院实践教学中心,福建石狮362700;2.厦门金龙江申车架有限公司,福建厦门361000)

厦门金龙江申车架有限公司专门生产、销售汽车车架及相关的汽车零部件,目前厂内6128Y、6129Y2 等车型车架后段纵梁与尾纵梁采用过渡板焊接方式连接制作,通过调开翻转焊接,效率较低,且焊接后大梁误差较大,常导致发动机托架无法安装。为了提高制作效率及车架品质,文章针对变形梁重新进行了整合,设计了一套半自动翻转工装。

1 工装介绍

1.1 旧工装

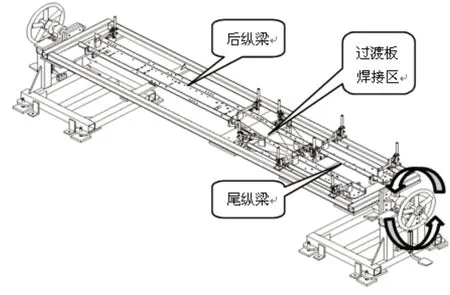

焊接工艺装备是指在焊接结构生产的装配与焊接过程中起配合及辅助作用的夹具、机械装置或设备的总称[1]。目前厦门金龙江申车架有限公司厂内大巴变形梁翻转焊接工装主要用于对6128Y 和6129Y2 型号加工工件进行焊接,具体装置,见图1。由于该大巴变形梁工装使用已久,所以存在诸多问题:旧时设置,翻转装置是全手动翻转且固定装置老化不稳固导致使用极不方便;没有设置工具箱、电机、模块零件放置箱,收拾零件极不方便;纵梁放置平台,两侧纵梁放置平台轻薄易变形;大梁较重,夹持限位机构承力不足容易变形。

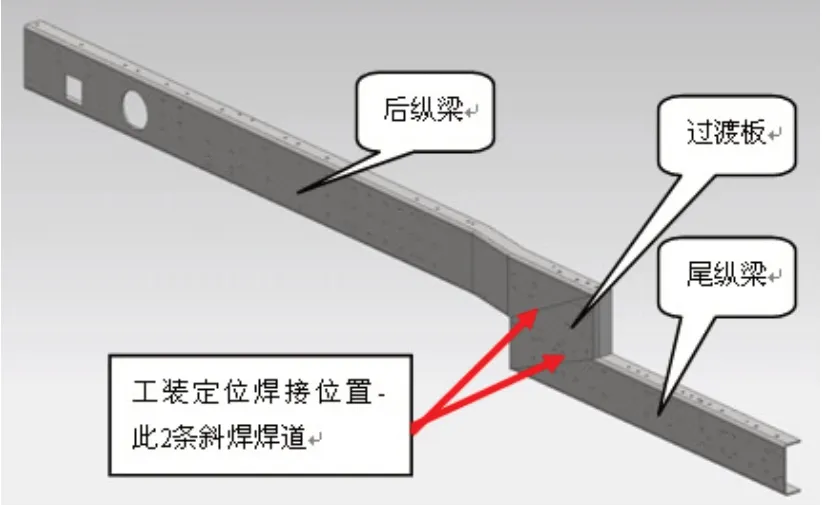

1.2 加工工件

大巴变形梁翻转焊接工装主要用于对6126Y、6128Y、6129Y2、6129Y5、6129Y8 几种型号加工工件进行焊接(见图2),工件主要由后纵梁、过渡板、尾纵梁组焊而成(此图为左纵梁,对称件右纵梁加工方式相同)。目前对其加工工艺为:后、尾纵梁钻孔—焊接过渡板(用工装固定焊接)—大梁成型钻过渡板孔,焊接方式采用满焊焊接。

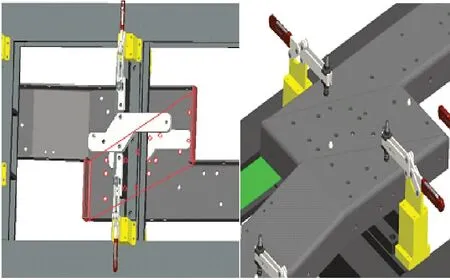

图1 旧工装示意图

图2 加工工件示意图

2 结构分析

2.1 焊接工件固定

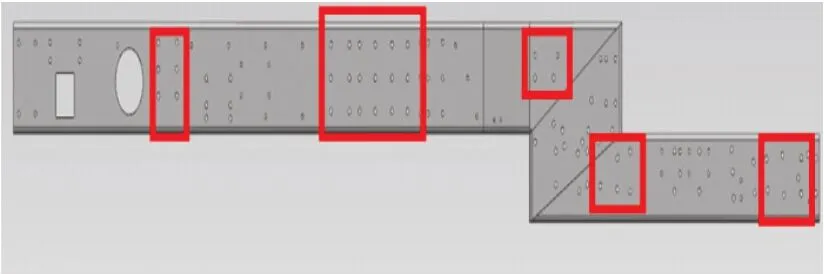

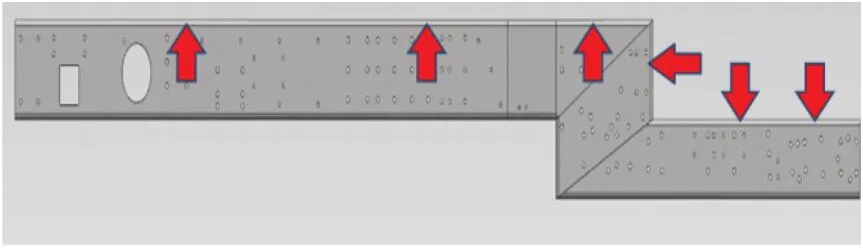

翻转工装的结构主要由固定、提升、旋转和定位夹紧4 个模块组成[2]。将工件装夹至旧翻转焊接工装并固定(见图3)。具体固定为:首先手动翻转,方向如图,可以将过渡板内腹面焊接后直接翻转焊外腹面;在后纵梁处,大梁用孔定位,翼面辅助限位;在中间过渡板焊接区域,后、尾纵梁用孔定位,过渡板根据定位调整固定;在尾纵梁处大梁用孔定位,翼面辅助限位,左右通用设计。

图3 工件固定示意图

2.2 工件定位

工件定位,见图4。A~D 为外形定位尺寸;M1~M4 为水平孔间距尺寸;N1~N4 为纵向孔间距尺寸;其中M 与N 尺寸为相对定位尺寸,为保证精度,以上尺寸三维打点测量时需纳入检测并形成检测报告;工装装配面打点测量保留。

图4 工件尺寸定位示意图

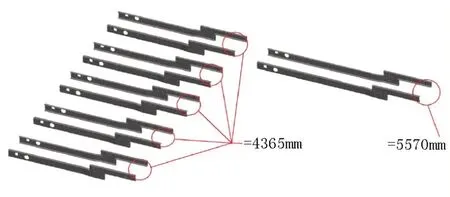

要焊接的工件分为两部分:其中5款4 365 mm工件为相同尺寸,具有相同可通用的定位孔;5 570 mm工件与4 365 mm工件的定位孔距相差不大,个别定位销只要通过简单调整即可用于5 570 mm 工件定位装夹。排列后主视图,见图5。

图5 焊接工件及共同定位点示意图

3 设计方案描述

3.1 新工装设计要求

为使设计的新工装能够导入生产,提高效率及车架品质,对新工装制定以下要求:

(1)通用化:大梁以孔定位,后纵梁需找上下边对称的孔进行定位通用(至少3处定位),尾纵梁需按左右侧用孔进行定位(至少2处),过渡板用边定位。

(2)模块化:宽、高度差异用模块化垫块进行升降,以便快速更换工装。

(3)准确性:工装要求尺寸保证,状态切换用垫块方式实现,孔定位准确。

(4)简易化:夹紧部分用连杆机构装置方便进行夹持,尽量不需要拆换。

(5)自动化:新工装为自动翻转,工件拼焊放置时为水平放置焊接内腹面,内腹面焊接后工装自动翻转180°水平放置焊接外腹面,焊接完后可直接或翻转后进行脱模。

(6)操作说明:按车架车型、图件号进行文件编制,说明各状态的切换制作方式(定位、夹持、垫块调整等),在文件中说明,后续现场可按文件调整、更换模块。

(7)工装设计尽量靠近机械手工装方式进行布局设计。

(8)标记要求:工装两侧设定标尺,模块上标记车型切换定位标记。

3.2 工件定位说明

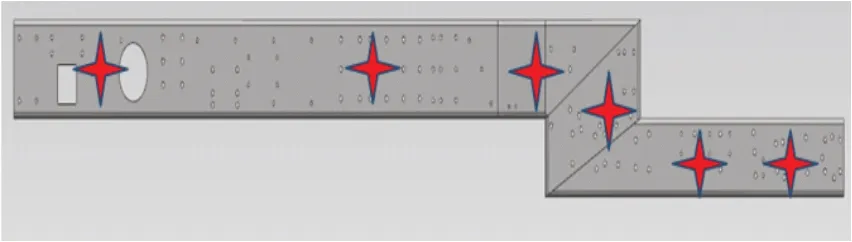

通过对变形梁进行分析,拟定其定位孔、边限位以及夹持要点,。

3.2.1 孔定位

后纵梁处取大梁腹面孔进行定位,确保孔位位置准确(3 处,预设对称件孔);尾纵梁取大梁腹面孔进行定位,确保孔位位置准确(2处,预设对称件孔)。孔定位,见图6。

图6 孔定位示意图

3.2.2 边限位

后纵梁需分3 处辅助定位,确保大梁直线放置;尾纵梁分2 处辅助定位,确保大梁直线放置;过渡板分2处辅助定位,确保过渡板前后垂直大梁放置。边限位,见图7。

图7 边限位示意图

3.2.3 夹持要点

后纵梁需要至少3处以上夹持夹紧;尾纵梁至少2 处以上夹持夹紧;过渡板则是整板夹紧。设定夹持方式为翻转后为夹紧状态,不能余留间隙,避免工件变形,导致焊接后尺寸误差。夹持要点,见图8。

图8 夹持要点示意图

3.3 工件装夹说明

设定工件的装夹方式采用左上右下的方式;定位则采用销钉较好的配合连接,确立工装在工作台面的位置[3],销钉全部经过调质后渗氮处理,保证销钉的硬度及耐磨性;定位后采用快速压紧件压紧,见图9。该定位位置适用于4 365 mm工件中的任意一款。

图9 工件装夹示意图

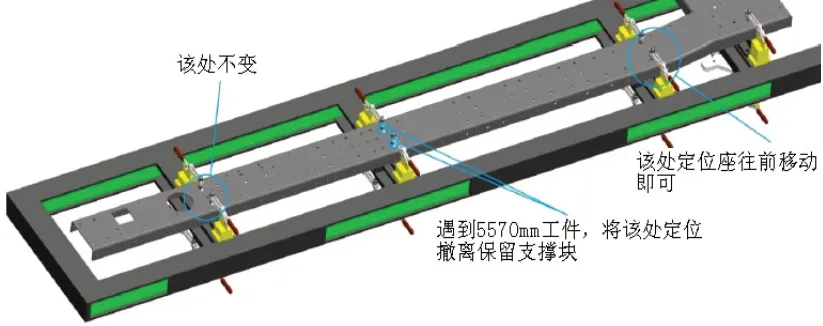

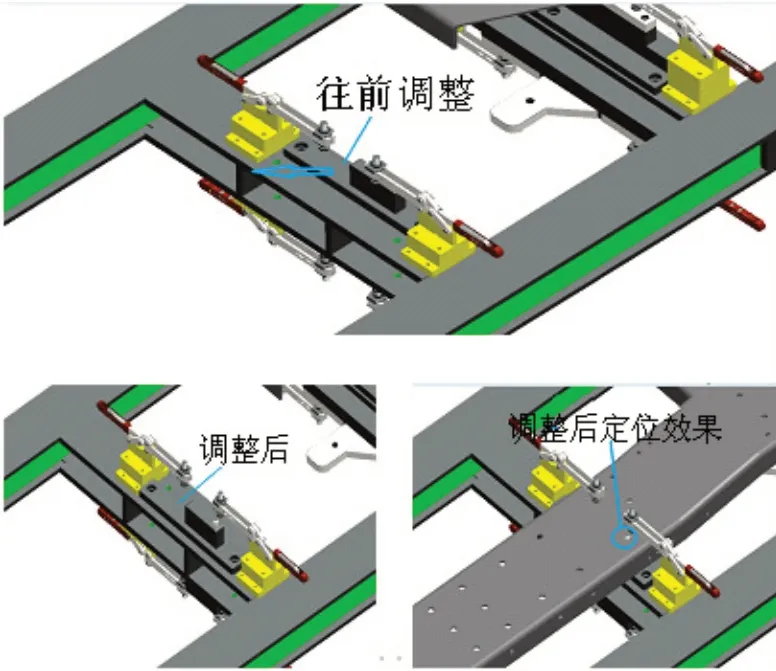

由于5 570 mm 工件与4 365 mm 工件的定位孔距相差不大,所以个别定位销只要通过简单调整即可用于5 570 mm 工件定位装夹。具体的定位调整方式,见图10。

图10 5 570 mm工件装夹调整示意图

4 365 mm换5 570 mm工件后纵梁的调整方式,见图11。

图11 5 570 mm工件后纵梁装夹示意图

4 365 mm 换5 570mm 工件尾纵梁的调整方式,见图12。

图12 5 570 mm工件尾纵梁装夹示意图

中部过渡板焊接部位由于是采用满焊,为尽可能减少焊接干涉,所以采用了镂空式设计,具体的定位装夹效果,见图13。4 365 mm 换5 570 mm 时销钉只需调整一颗即可实现定位。

图13 5 570 mm工件过渡板装夹示意图

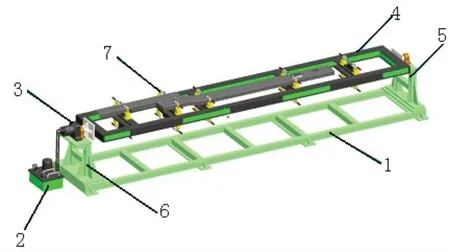

3.4 新工装结构图

设计好的工装主要由7大部分组成,即支撑底座1、液压站2、动力马达3、减速机4、工作台5、从动轴座6、主动轴座7 以及定位和压紧装置,见图14。工件装夹后,顶面为左边工件装夹,底面为右边工件装夹,不能同时焊接左右两件。

图14 新工装结构示意图

新工装整体采用自动翻转设计,因为气压传动慢动作不够灵敏,翻转管路容易受损,所以采用液压油阀控制方式[4],动力装置采用液压马达和减速机相配合;控制方式为手自一体翻转控制,包含了手持式开关控制翻转及固定式开关控制翻转(开关放置于液压站表面);工作台面360°翻转,可在任意角度停止,同时带有回复位开关,可将平台至于水平位置;选用屈服强度较大的合金钢来制造翻转架的钢架,以提高翻转架的整体强度[5];要求配置电源为380V,频率50Hz;固定方式采用底座安装膨胀螺栓固定于地面。

4 结语

将新工装导入生产使用后,由于能够自动旋转及角度固定,有效避免了加工误差,自动化程度较高;模块化设计也能达到快速更换工装状态的效果;重新优化布局设计后,操作更为顺畅,加工效率更高,夹持方式的改进也更为紧密。整体改进后新工装符合原先预期效果,能更好地节省工时和人工成本,提高生产效率,提升车架品质。