一种内嵌CFRP的汽车铝合金前纵梁吸能特性研究∗

姚 威,宋 凯,吴永强,何智成,王 振

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

前言

前纵梁设计对汽车碰撞安全性设计十分重要。汽车正面碰撞中,前纵梁、防撞横梁和吸能盒等结构吸能占正撞过程中吸收总能量50%以上[1]。CFRP作为较为理想的轻量化材料,越来越多地应用于汽车结构中。文献[2]中研究了准静态和动态条件下CFRP薄壁方梁中CFRP纤维铺层角度等几何参数以及压缩应变率对CFRP梁失效模式和吸能特性的影响。文献[3]和文献[4]中通过对比研究,发现钢-CFRP混合梁轴向吸能特性优于两种材料单一设计的梁结构。文献[5]中基于动态轴向冲击试验,研究了CFRP铺层方式和铺层厚度对铝合金-CFRP混合吸能盒吸能特性的影响机制。文献[6]中对内嵌和外表包覆CFRP层合板的铝合金梁开展轴承载荷试验,表明内嵌CFRP层合板对腹板承载能力的提高大于外表包覆形式。

本文中选取斜纹机织CFRP层合板和铝合金前纵梁作为研究对象,探究内嵌CFRP及其边界条件和厚度对铝合金前纵梁吸能特性的影响,并分析了斜向冲击下前纵梁的吸能特性。结果表明,合适的内嵌CFRP可明显提高轴向冲击下前纵梁峰值载荷与总吸能,改善铝合金前纵梁冲击压溃模式和吸能效果。

1 仿真与结果分析

1.1 内嵌CFRP的汽车铝合金前纵梁结构

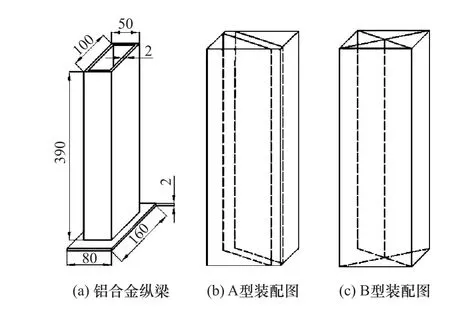

内嵌CFRP的汽车铝合金前纵梁由铝合金纵梁和CFRP单向层合板组成,结构与尺寸如图1所示。CFRP层合板装配形式分为A型和B型。如图1(b)所示,A型装配中两块完整CFRP层合板平行嵌入纵梁对角面。如图1(c)所示,在B型装配中,层合板沿中心线经过切割,两块层合板倒置交叉组合成十字形嵌入纵梁。在层合板结构设计时,以前纵梁轴向为CFRP的0°方向,铺层数有6层和4层两种方式,对应厚度分别为1.5和1.0mm。文中所设计的CFRP层合板共有6层A型、6层B型和4层B型3种结构形式,便于区分,以下分别简称为6A CFRP,6B CFRP 和4B CFRP。

图1 铝合金前纵梁和CFRP层合板装配形式

1.2 材料参数测定

CFRP呈现各向异性材料特性,根据标准[7-8],对斜纹机织T300碳纤维/E51环氧树脂层合板开展力学性能测试,获取材料参数如表1所示。

表1 斜纹机织碳纤维层合板力学性能

表中各参数下标1和2分别表示层合板纤维0°和90°方向参数值。前纵梁中铝合金材料为6063-T5,依据相关标准[9],在准静态条件下进行拉伸试验,获取真实应力应变曲线。在模拟时,考虑应变率影响,采用Cowper-Symonds公式进行换算:

式中:εe为真实应变;σe为真实应力;σ0为静态屈服应力,为材料经验常数,D=1288000s-1,q=4[10]。

1.3 有限元模型

铝合金纵梁不是理想几何体,引入基于纵梁屈曲模态的节点位移作为纵梁初始几何缺陷[11]。接触采用通用接触,摩擦因数为0.1。轴向冲击通过带有M=200kg集中质量的刚性平面实施,参照标准[12],初始速度设置为14m/s。CFRP层合板厚度不足长度方向的1/100,故可视为平面应力问题,采用S4单元模拟,失效采用改进的Hashin[13]二维损伤准则,通过编写ABAQUS用户自定义场变量子程序VUSDFLD[14]实现。

1.4 仿真结果

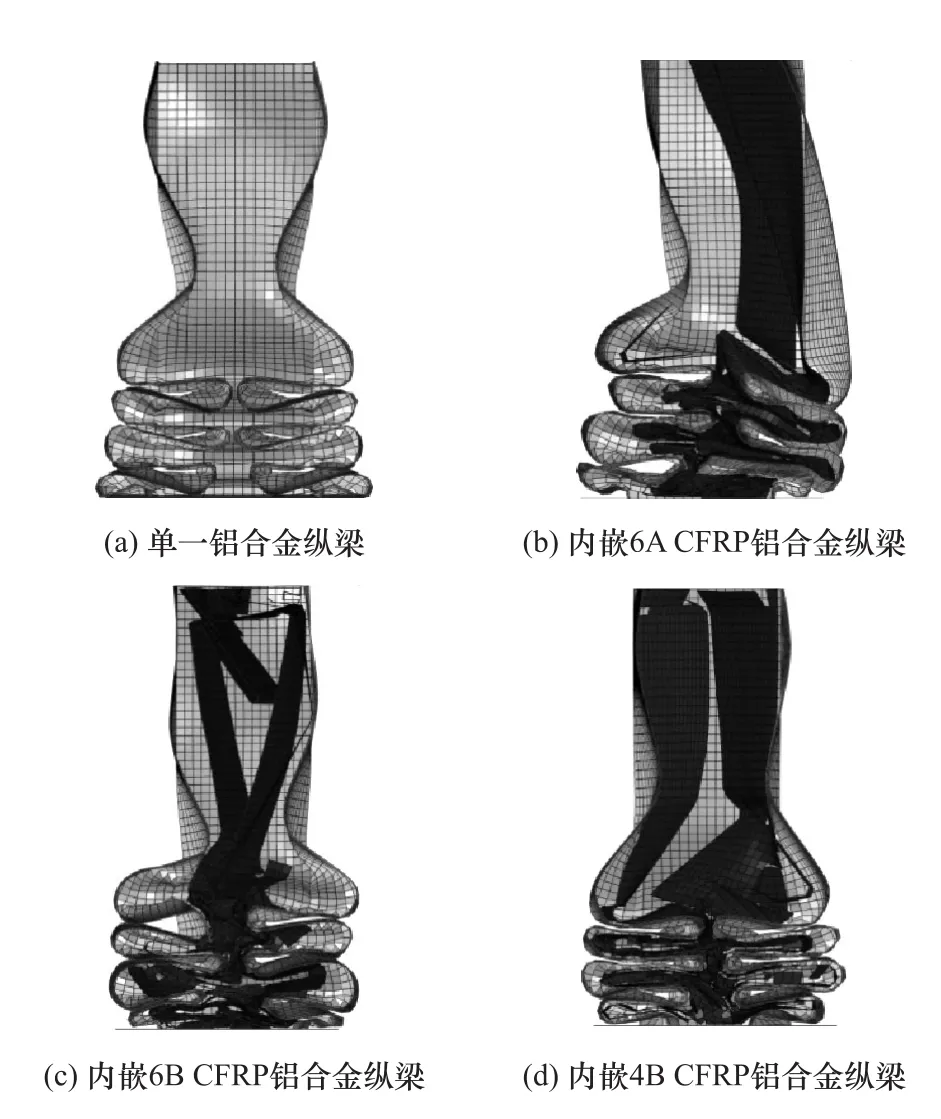

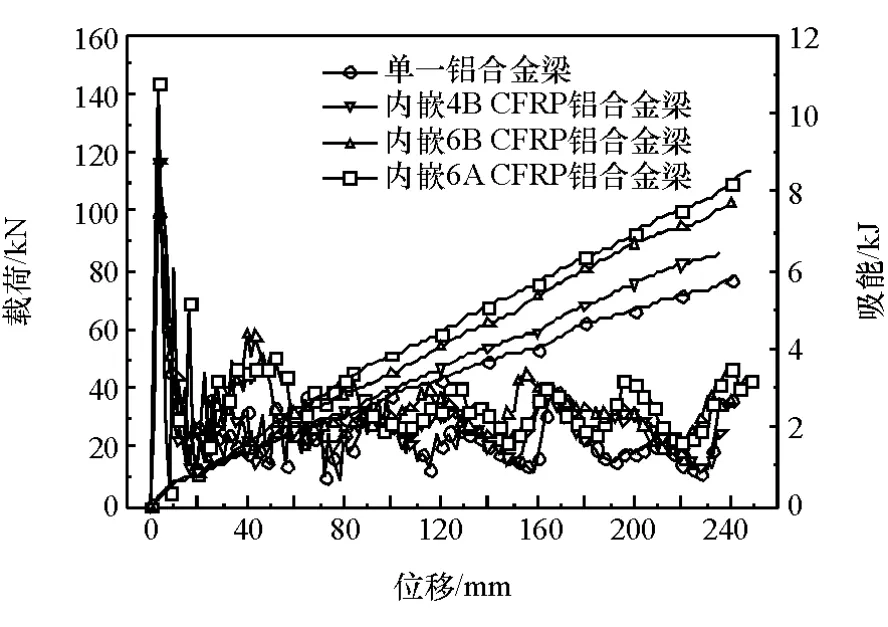

图2为前纵梁仿真结果。单一铝合金纵梁在冲击载荷下呈现吸能稳定的渐进屈曲,形态对称;内嵌CFRP的铝合金纵梁受内部CFRP层合板影响,其渐进屈曲不完全对称。图3为纵梁轴向冲击仿真载荷与吸能随位移变化曲线。内嵌CFRP的铝合金纵梁峰值载荷较单一铝合金前纵梁大幅增加,吸能显著提高,表明内嵌CFRP可以改善铝合金前纵梁的吸能特性。

2 轴向冲击试验与结果分析

2.1 轴向冲击试验

通过试制完成铝合金前纵梁样件制作,轴向冲击试样包括:单一铝合金前纵梁、内嵌6A CFRP铝合金前纵梁、内嵌6B CFRP铝合金前纵梁和内嵌4B CFRP铝合金前纵梁。对铝合金前纵梁样件进行落锤试验,落锤质量为200kg,落锤冲击初始速度为14m/s,试验过程由一台拍摄帧率500fps的高速摄像机记录,数据采集系统每毫秒采集1 000个数据点,以绘制载荷 位移曲线。

图2 前纵梁仿真变形图

图3 轴向冲击仿真载荷与吸能随位移变化曲线

2.2 轴向试验结果分析

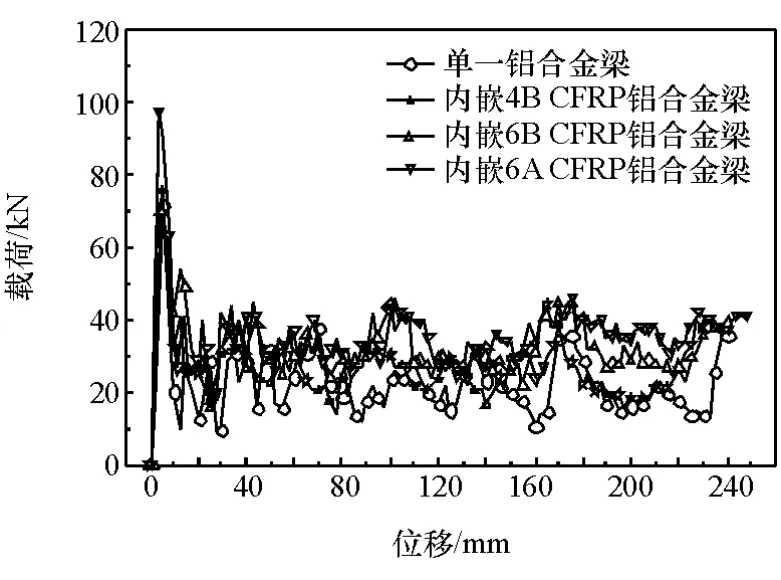

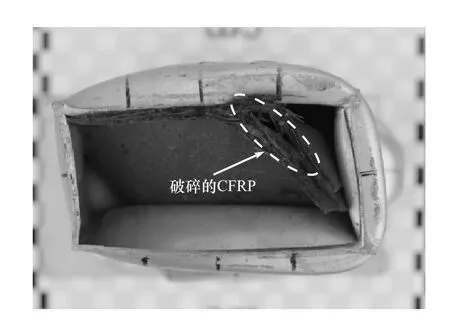

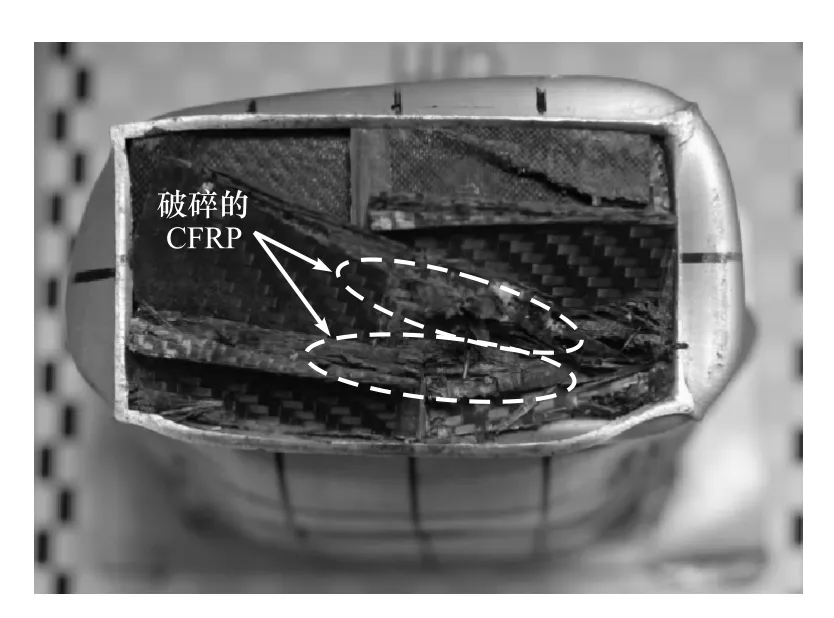

经过轴向落锤冲击,单一铝合金纵梁在冲击载荷下的压溃模式如图4所示,呈现典型的屈曲折叠形式。冲击过程中几种纵梁冲击试验载荷 位移曲线如图5所示。单一铝合金前纵梁受到轴向冲击后,碰撞力迅速出现峰值。碰撞力随后回落,并随着纵梁变形增大,发生塑性屈曲,屈曲过程中碰撞力产生波动,进而形成典型屈曲折叠形式。内嵌CFRP的铝合金前纵梁,轴向冲击试验结果如图6~图8所示。其铝合金纵梁也发生了典型的渐进屈曲折叠现象。内嵌CFRP的铝合金纵梁载荷位移曲线变化趋势与单一铝合金纵梁变化相似,也印证了内嵌CFRP的铝合金纵梁发生折叠现象的合理性。内嵌A型和B型CFRP的前纵梁顶端均发生了CFRP破碎现象,并伴随有折弯,表明在冲击过程中CFRP通过破碎和折弯等方式吸收了碰撞能量。

图4 单一铝合金纵梁轴向压溃模式

图5 轴向冲击试验载荷位移曲线

图6 内嵌6A CFRP铝合金纵梁轴向试验结果

2.3 吸能特性评价

为对比几种前纵梁的吸能特性,引入平均冲击载荷Pmean,即单位变形长度的能量吸收比;比吸能ESEA,即结构变形范围内单位质量所吸收的能量;碰撞力效率ηCFE,即平均载荷与最大载荷的比值,作为前纵梁吸能特性的评价指标。表2统计了几种前纵梁轴向冲击试验中的吸能指标值。

通过对比分析,内嵌6ACFRP,6BCFRP和4B CFRP的铝合金纵梁相对单一铝合金纵梁比吸能分别提高32%,20%和5%,碰撞力效率分别提高13%,35%和15%。对比单一铝合金前纵梁吸能结果,内嵌CFRP可以显著改善铝合金纵梁的吸能特性。另一方面,根据文献[15]和文献[16]中的研究结果可知,内嵌CFRP平板结构可简化为多个矩形平板区域,每个平板区域与载荷方向平行的边界条件可简化为单边简支和双边简支,并且层合板在改变横向支撑条件下,比吸能随自由边长度的增加而减小,随后趋于稳定。因此,落锤试验中CFRP平板边界条件有差异,A型CFRP层合板和B型CFRP呈现不同的吸能特性。6A CFRP层合板边界条件为双边简支,横向支撑相对充分。而B型CFRP层合板平板中心有自由边,使CFRP平板在平行载荷方向含有自由边界。根据表2中的吸能特性数据对比,内嵌6A CFRP铝合金纵梁比吸能较6B CFRP试样提高10%,表明加强CFRP横向支撑可提高纵梁比吸能。同时,内嵌6A CFRP和6B CFRP铝合金纵梁的比吸能分别比4B CFRP试样提高26%和13%,表明在一定范围内,增加CFRP厚度可提高前纵梁比吸能。

图7 内嵌6B CFRP铝合金纵梁轴向试验结果

图8 内嵌4B CFRP铝合金纵梁轴向试验结果

3 结果讨论与分析

图9 单一铝合金纵梁载荷 位移曲线对比

3.1 仿真与试验结果对比分析

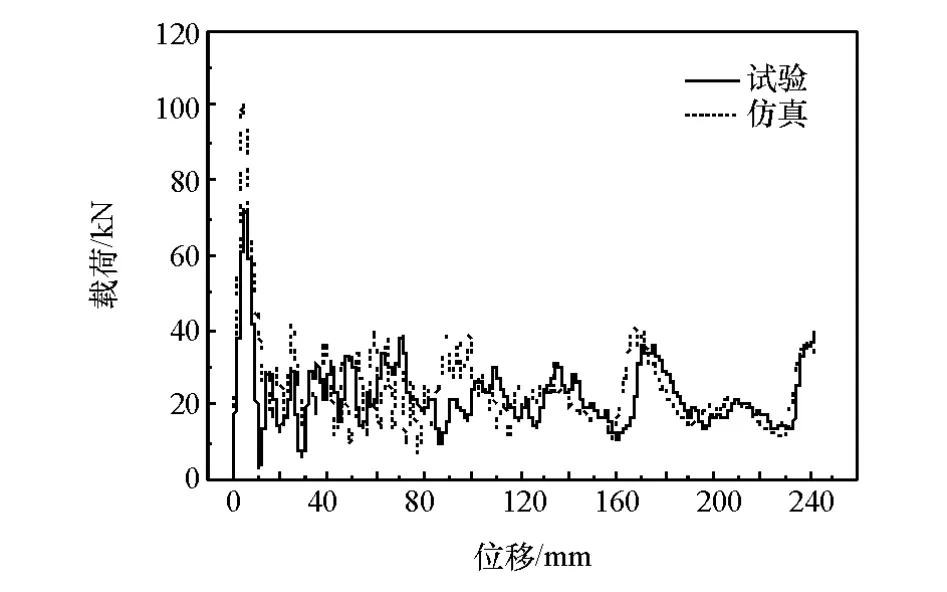

图9~图12为前纵梁载荷 位移仿真曲线与试验结果对比。仿真初始峰值高于试验结果,原因是仿真中材料是均一、无缺陷的,纵梁是理想几何体,不同于实际中的材料和纵梁试样。此外,试验曲线经过滤波处理,导致初始峰值载荷降低。但峰值载荷持续的时间很短,对整个过程吸能和平均载荷影响不大。

表2 单一铝合金纵梁和内嵌CFRP的铝合金纵梁轴向吸能特性对比

图10 内嵌6A CFRP铝合金纵梁载荷 位移曲线对比

图11 内嵌6B CFRP铝合金纵梁载荷 位移曲线对比

图12 内嵌4B CFRP铝合金纵梁载荷 位移曲线对比

图13 为仿真与试验吸能值对比,两者误差在10%以内。表3为仿真与试验平均冲击载荷结果的对比,相对误差在8%以内。

3.2 斜向冲击下混合前纵梁吸能分析

由前纵梁冲击仿真与试验结果对比可知,所建立的前纵梁仿真模型具有较好精度,可用于前纵梁吸能特性分析。为更好地分析内嵌CFRP的铝合金前纵梁吸能特性,在斜向冲击下进行前纵梁吸能特性研究,设定偏斜角度为10°。

图13 前纵梁轴向冲击吸能仿真与试验对比

表3 试样轴向冲击仿真和试验平均载荷对比

图14 4种前纵梁在斜向冲击下的变形

4种前纵梁在斜向冲击过程中的变形如图14所示。单一铝合金前纵梁和内嵌6A型CFRP前纵梁在碰撞过程中发生折弯,折弯区域分别如图14(a)和图14(b)所示,折弯部分在前纵梁底部。单一铝合金前纵梁由于缺少足够的横向支撑,在冲击载荷下发生折弯失稳。内嵌6A型CFRP铝合金前纵梁只在一个对角上由CFRP平板提供横向支撑,在碰撞仿真过程中,也发生了折弯现象。而内嵌6B型CFRP和4B型CFRP的铝合金前纵梁,CFRP呈交叉分布,对铝合金前纵梁在斜向冲击过程中具有良好的支撑作用,使前纵梁在斜向冲击时保持足够稳定性,呈现出较好的压溃变形模式。

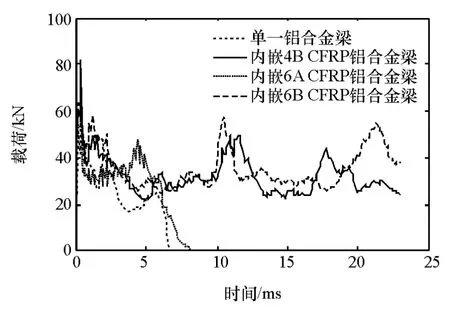

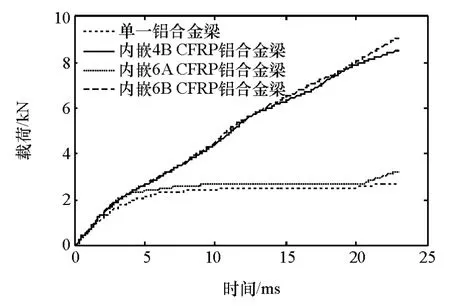

前纵梁在冲击过程中碰撞力变化和吸能分别如图15和图16所示。单一铝合金前纵梁和内嵌6A型CFRP铝合金前纵梁在发生折弯后碰撞力迅速降低,前者碰撞力峰值低于后者。内嵌6B型CFRP和4B型CFRP铝合金前纵梁的碰撞力在出现峰值之后,趋于稳定,在冲击过程中能更好吸收碰撞能量。单一铝合金前纵梁和内嵌6A型CFRP铝合金前纵梁由于碰撞前期在斜向载荷下发生折弯,故总体吸能比内嵌B型CFRP铝合金少。而内嵌B型CFRP铝合金前纵梁在冲击过程中呈现良好的压溃模式,吸能效果较好。冲击过程中,4种前纵梁吸能情况对比如表4所示。

图15 前纵梁在斜向冲击下碰撞力对比

图16 前纵梁在斜向冲击下吸能对比

表4 前纵梁斜向冲击吸能对比

单一铝合金前纵梁和内嵌6A型CFRP铝合金前纵梁由于过早发生碰撞折弯,总吸能和比吸能均明显低于内嵌B型CFRP前纵梁。内嵌6A型CFRP铝合金前纵梁总吸能高于单一铝合金前纵梁,表明CFRP对铝合金前纵梁吸能有一定的提升;但比吸能低于单一铝合金梁,表明在斜向冲击下,CFRP吸能效果不好。内嵌6B型CFRP前纵梁总体吸能比内嵌4B型CFRP前纵梁提升6.6%,比吸能二者相当,表明在斜向冲击下,B型CFRP厚度由1.0变为1.5mm对铝合金前纵梁吸能效果的提升不明显。

4 结论

本文中提出一种内嵌CFRP的汽车铝合金前纵梁结构,对单一铝合金纵梁和内嵌CFRP的铝合金纵梁轴向冲击过程进行仿真和试验研究。结果表明:内嵌CFRP可显著改善汽车铝合金前纵梁吸能特性,比吸能和碰撞力效率最大提高32%和35%。

对比仿真和试验结果,二者屈曲形态和载荷 位移曲线吻合,平均载荷相对误差不超过8%,证明仿真方法可行,满足工程应用要求。

CFRP边界条件和厚度对铝合金纵梁吸能特性提高程度有影响:加强CFRP横向支撑可以提高纵梁比吸能;在一定范围内,增加CFRP厚度可提高纵梁比吸能。

在斜向冲击下,铝合金前纵梁发生折弯,导致吸能效果差,具有良好横向支撑的CFRP内核结构可改善铝合金前纵梁折弯现象,使呈现出较好的压溃模式,显著提升前纵梁吸能效果。

后续工作将着重研究不同角度的斜向冲击对铝合金纵梁吸能特性的影响,以指导汽车前纵梁吸能特性的设计。

[1] 张维刚,钟志华.汽车正撞吸能部件改进的计算机模拟[J].汽车工程,2002,24(1):6-9.

[2] MAMALISA,MANOLAKOSD,IOANNIDISM,et al.On the response of thin-walled CFRP composite tubular components subjected to static and dynamic axial compressive loading:experimental[J].Compos Struct,2005,69:407-420.

[3] BAMBACH M R,ELCHALAKANI M,ZHAO X L.Composite steel-CFRP SHS tubes under axial impact[J].Journal of Composite Structures,2009,87(3):282-292.

[4] BAMBACH M R,JAMA H H,ELCHALAKANIM.Axial capacity and design of thin-walled steel SHS strengthened with CFRP[J].Thin-Walled Structures,2009,47(10):1112-1121.

[5] KIM H C,SHIN D K,LEE JJ,et al.Energy-absorbing of aluminum/CFRP square hollow section beam under axial impact loading for crash box application[J].Compos Struct,2014,112:1-10.

[6] ZHAO X L,PHIPHAT P.Tests on CFRP strengthened aluminium RHS subject to end bearing force[C].Beijing:Proceedings of the Fifth International Conference on FRP Composites in Civil Engineering,2010.

[7] 中国国家标准化管理委员会.GB/T 1447—2005.纤维增强塑料拉伸性能试验方法[S].北京:中国质检出版社,2014.

[8] 中国国家标准化管理委员会.GB/T 3355—2005.纤维增强塑料纵横剪切试验方法[S].北京:中国质检出版社,2014.

[9] 中国国家标准化管理委员会.GB/T 228.1—2010.金属材料拉伸试验第1部分:室温试验方法[S].北京:中国质检出版社,2010.

[10] KARAGIOZOVA D,JONESN.On dynamic buckling phenomena in axially loaded elastic-plastic cylindrical shells[J].International Journal of Non-Linear Mechanics,2002,37(7):1223-1238.

[11] 庄茁.ABAQUS非线性有限元分析与实例[M].北京:科学出版社,2005:372-381.

[12] 中国国家标准化管理委员会.GB 11551—2014.汽车正面碰撞的乘员保护[S].北京:中国质检出版社,2014.

[13] HASHIN Z.Failure criteria for unidirectional fiber composites[J].Appl Meeh,1980,47(3):29-34.

[14] Dassault Systemes.ABAQUS user'smanual,Vol 3[G].Version 6.10,2010.

[15] BOLUKBASIA O,LAANANEN D H.Energy absorption in composite stiffeners[J].Composites,1995,26(4):291-301.

[16] FERABOLIP.Development of amodified flat plate test and fixture specimen for compositematerials crush energy absorption[J].Compos Mater,2009,43(19):1967-1990.