油气悬架耦连形式对车辆稳定性的影响∗

田文朋,杨宜坤,王 伟

(1.长安大学公路养护装备国家工程实验室,西安 710061;2.重庆创隆实业有限公司,重庆 401120)

前言

油气悬架因性能优良且功能多样,历来对其研究不断。悬架作为车辆传递外界激励的机构,其性能的好坏直接决定了车辆的平稳性。较好的油气悬架可大幅降低车身在加减速或制动时的俯仰和侧倾响应,提高车辆稳定性[1]。

车身稳定性主要由悬架的刚度决定,而悬架的侧倾和纵倾刚度随车身倾角的变化而迅速变化。油气悬架的非线性刚度除了与结构参数有关外,还与油气悬架的耦连形式密切相关[2]。将油气悬架按照一定方式进行耦连后,在车身姿态变化时可均衡各轮悬架冲击,降低车身侧倾或俯仰变化。

在目前已有的关于油气悬架系统的文献中,主要是对单轮油气悬架或某一耦连形式油气悬架特性的研究[3-8],但没有解释为何选择这种耦连形式,以及不同耦连形式的优缺点。针对以上存在的不足,本文中以各轮独立、同轴交连和对角交连这3种耦连形式的油气悬架为研究对象,分别建立了反映车辆稳定性的性能指标的数学模型和仿真模型,并与整车模型联合仿真,分析悬架耦连形式对车辆稳定性的影响,为油气悬架耦连形式的选择提供理论指导。

1 油气悬架耦连形式

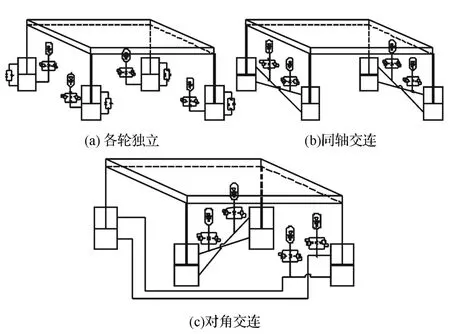

以最常见的双轴车辆为例,其油气悬架常见的3种耦连形式如图1所示:(a)各轮油气悬架相互独立;(b)同轴上的两轮的油气悬架上下腔交叉连,即同一轴的悬架油缸左侧有杆腔连通右侧无杆腔,左侧无杆腔连通右侧有杆腔;(c)4个轮的油气弹簧对角交叉连,即左前有杆腔连通右后无杆腔,左前无杆腔连通右后有杆腔;右前有杆腔连通左后无杆腔,右前无杆腔连通左后有杆腔。

图1 双轴车辆油气悬架耦连形式示意图

2 油气耦连悬架的刚度分析

2.1 油气悬架的气室体积与压力

当油气弹簧处于平衡位置时,其气室的压力和体积分别为Ps和Vs。 油气弹簧无杆腔和有杆腔的横截面积分别为A1和A2。 活塞相对于缸筒的运动行程为x,油气弹簧压缩时的方向为正,拉伸时为负。任意时刻油气弹簧的气室体积[7-8]为

式中r为气体多变指数。

为便于对3种不同耦连形式油气悬架的垂向、侧倾、俯仰和扭转刚度进行分析,忽略管路沿程阻尼,并假设车辆左右对称。

2.2 各耦连形式油气悬架的刚度特性分析

2.2.1 垂向刚度分析

仅分析垂向刚度,假设车身没有侧倾和俯仰,也不承受扭转力矩,则3个油气悬架的运动行程x相同。此时3种耦连油气悬架中的各轮油气弹簧的气室体积变化均相同。由于在平衡位置时各轮油气弹簧承载状况相同,故当悬架运动行程为x时各轮油气悬架的垂向力为

油气悬架系统总的垂向刚度为各轮油气悬架垂向刚度之和。

仿真得到3种耦连油气悬架的垂向力-位移曲线及垂向刚度-位移曲线,如图2和图3所示。

图2 垂向力曲线

2.2.2 侧倾刚度分析

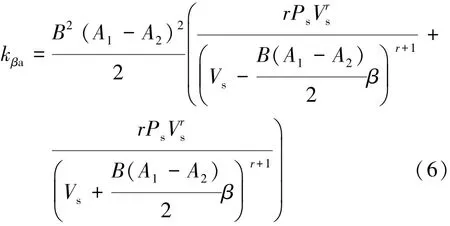

这里只分析车身纯侧倾工况,认为车身前后高度无变化。设车身侧倾角为β,右倾为正,左倾为负,左右两侧悬架的安装间距为B,则左侧悬架的行程(指悬架与车身连接点的行程,向下为正,下同)为-Bβ/2,右侧悬架的行程为Bβ/2。 可求得各轮独立油气悬架的侧倾力矩为

则各轮独立油气悬架的侧倾刚度为

对于同轴上的左右交叉连接的两个油气悬架,左侧有杆腔油液流入右侧无杆腔,左侧无杆腔的油液流入右侧有杆腔,可求得同轴交连油气悬架的侧倾力矩为

在不考虑俯仰的情况下,从结构上可知,对角交连油气悬架也是左右两侧油缸的有杆腔与无杆腔交叉连接,所以对角交连油气悬架的侧倾力矩和侧倾刚度等于同轴交叉连油气悬架,即仿真得到3种耦连油气悬架的侧倾力矩和侧倾刚度曲线,如图4和图5所示。

图3 垂向刚度曲线

图4 侧倾力矩曲线

图5 侧倾刚度曲线

可以看出,这3种耦连形式的油气悬架中,同轴交连和对角交连的油气悬架侧倾刚度相同且较大,各轮独立的油气悬架的侧倾刚度最小。

2.2.3 俯仰刚度分析

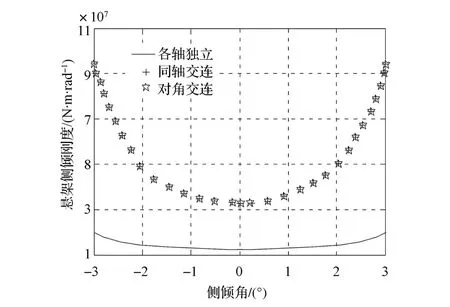

在只考虑车身的纯俯仰工况时,认为只有前后高度变化,而左右高度不变。设车身俯仰角为θ,车身前部下俯为正,车身前部上仰为负,轴间距为L,则前悬架的行程为后悬架的行程为 -θ。

车身产生俯仰时,各轮独立、同轴交连这两种油气悬架系统的前后悬架之间没有关联,其对应的各油气悬架的气室体积变化相同,则可知这两种耦连形式油气悬架的俯仰力矩和俯仰刚度均相同,即Mθa=Mθb和 kθa= kθb, 可求得

不考虑车身侧倾的影响,对角交连的油气悬架系统相当于两对前后交叉连接的油气悬架,其俯仰力矩和俯仰刚度分别为

仿真得到3种耦连油气悬架的俯仰力矩及俯仰刚度曲线,如图6和图7所示。

可以看出,这3种耦连形式的油气悬架中,对角交连的油气悬架俯仰刚度最大,各轮独立和同轴交连这两种耦连形式的油气悬架的俯仰刚度相同,且小于对角交连油气悬架的俯仰刚度。

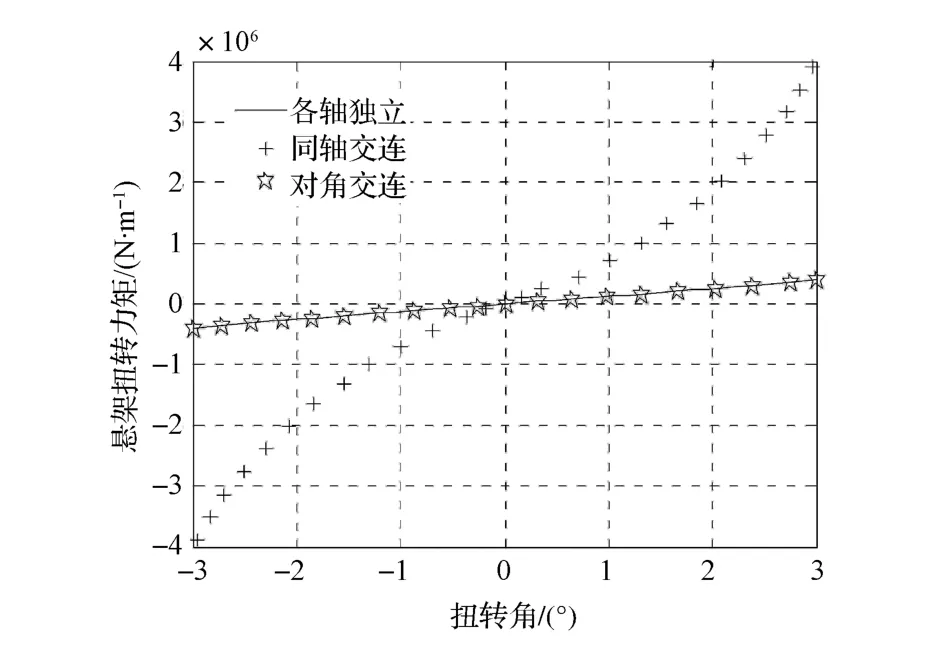

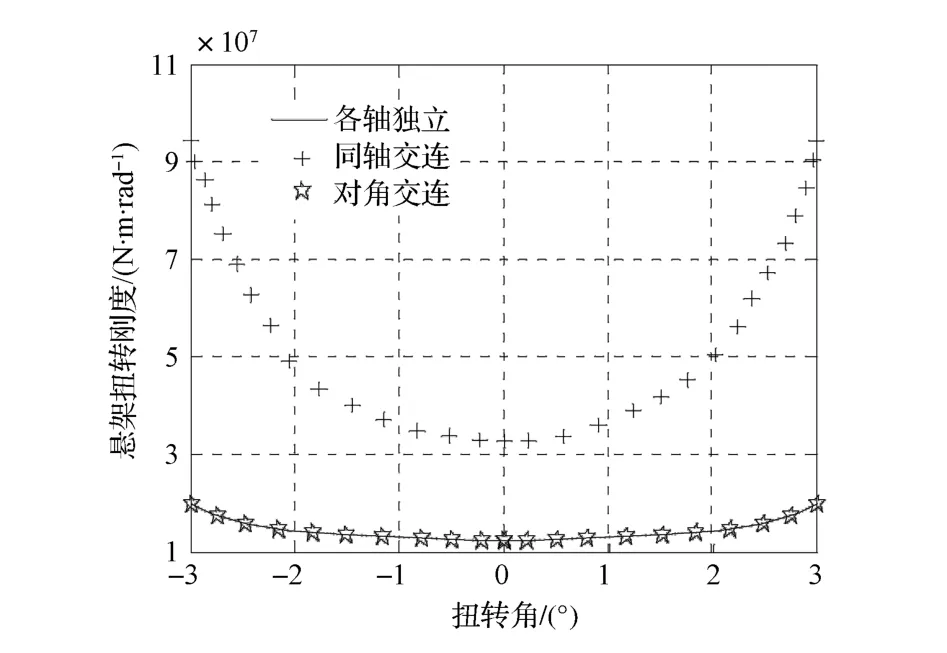

2.2.4 扭转刚度分析

当车身前后部分受到的悬架的抗侧倾力矩不同时,车身在扭矩的作用下将产生扭转。设车身扭转角为α,为简化分析,只考虑纯扭转工况,左前轮和右后轮的悬架变化相同,右前轮和左后轮的悬架变化相同,设左前轮和右后轮的悬架的行程为Bα/2,右前轮和左后轮的悬架行程为 -Bα/2。 求得各轮独立油气悬架的扭转力矩和扭转刚度分别为

图6 俯仰力矩曲线

图7 俯仰刚度曲线

同轴交连油气悬架系统受左右互连悬架的影响,其扭转力矩和扭转刚度分别为

根据对角交连油气悬架的结构形式,可知在纯扭转工况下,左前悬架与右后悬架运动行程一致,右前悬架与左后悬架运动行程一致,即对角交连油气悬架与各轮独立油气悬架的气室变化相同,受力状况也相同,则扭转力矩和扭转刚度均相同。

仿真得到3种油气耦连悬架的扭转力矩及扭转刚度曲线,如图8和图9所示。

图8 扭转力矩曲线

图9 扭转刚度曲线

可以看出,这3种耦连形式的油气悬架中,同轴交连的油气悬架扭转刚度最大;各轮独立和对角交连两种耦连形式的油气悬架的扭转刚度相同,且小于同轴交连油气悬架的扭转刚度。

3 油气悬架Simulink模型与整车Carsim模型联合仿真

在汽车专用软件Carsim中建立某工程车辆的整车模型,并将以上建立的3种耦连形式的油气悬架Simulink模型分别与整车模型联合仿真[9-10]。为较全面地分析悬架耦连形式对车辆稳定性的影响,选取行驶、制动、加速和转向4种工况进行仿真,以模拟信号作为仿真激励输入,仿真结果如下。

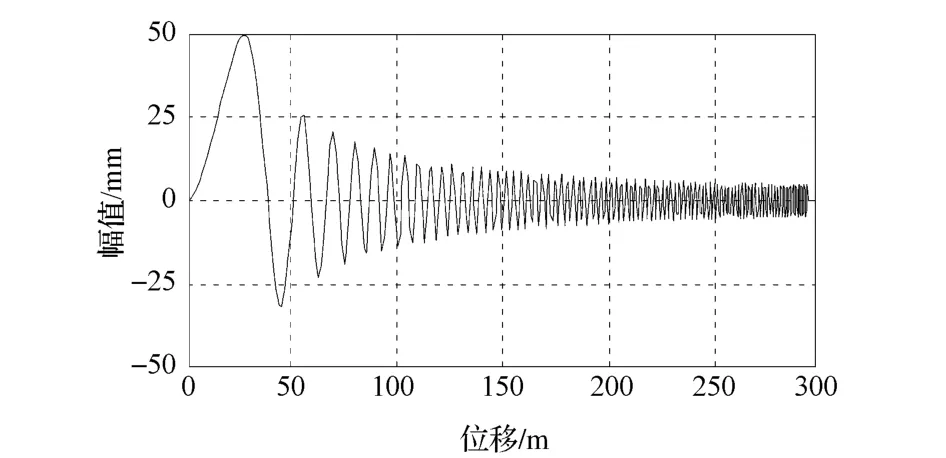

3.1 扫频信号激励

车辆在行驶过程中,路面的不平度是车轮振动的激励来源。最典型的路面激励常采用正弦信号模拟,为反应路面激励的连续性和随机性,采用扫频信号模拟路面激励。

图10为扫频激励信号,图11为装有3种不同耦连形式油气悬架的整车在扫频激励下的垂向加速度响应曲线。

图10 扫频激励信号

为更好地量化车身垂向加速度,对图11的响应曲线进行处理,得到车身垂向加速度均方根值,如表1所示。

表1 扫频激励下的垂向加速度均方根值

由以上仿真结果可知,不同耦连形式油气悬架的整车垂向振动响应差别较小,产生差别的原因主要是整车Carsim模型中的垂向、俯仰和侧倾3个运动存在一定的相关,但相互影响较小。

3.2 加速工况仿真

车辆在加速下的车身响应是操纵稳定性的一个重要指标。车辆在正常行驶中,加速时主要分析车身的俯仰响应。对仿真模型施加一个加速度激励,车身俯仰角随时间的变化曲线如图12所示。

图11 整车垂向加速度响应曲线

图12 加速时的车身俯仰角变化曲线

由图可知,对角交连油气悬架的车身俯仰角最小,其它两种耦连形式的车身俯仰响应相同且较大。

3.3 制动工况仿真

车辆制动是不可回避的一种必要工况,尤其是应急情况下的紧急制动,对车辆的操纵稳定性的要求更高。对正常行驶的车辆,施加一突然制动信号,仿真得车身俯仰角随时间的变化曲线如图13所示。

由图可知,对角交连油气悬架的车身俯仰角最小,其它两种耦连形式的车身俯仰响应相同且较大。

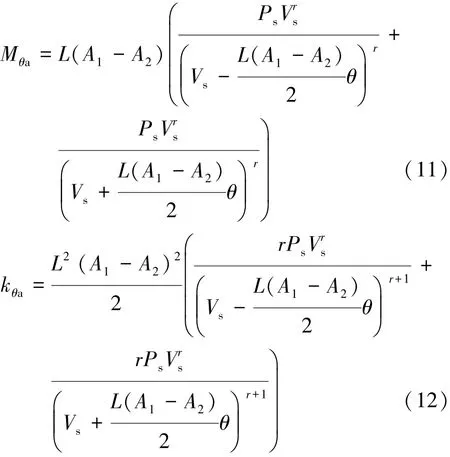

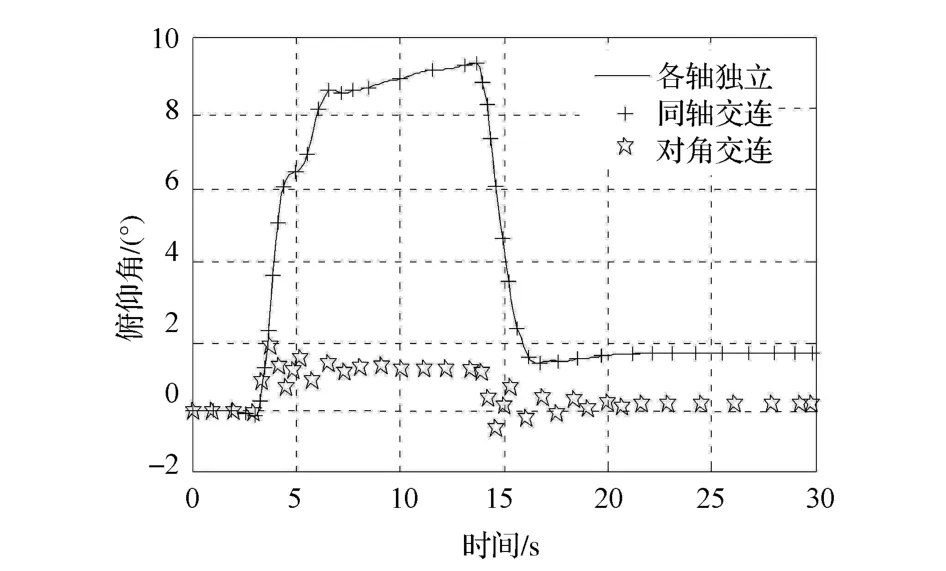

3.4 双移线仿真[11]

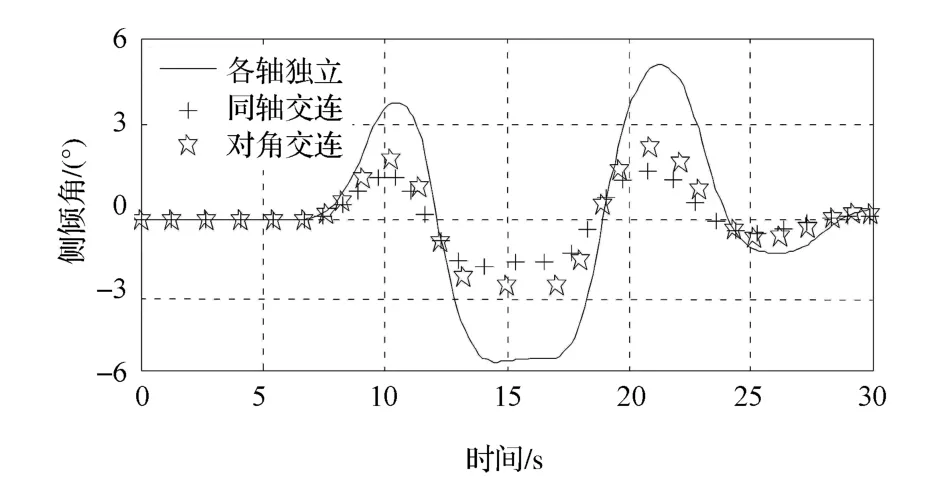

在车辆转向操作时,车身的侧倾响应是影响车辆稳定性的重要因素。为分析较为剧烈的转向操作,模拟双移线工况,车身侧倾角随时间的变化曲线如图14所示。

图13 制动时的车身俯仰角变化曲线

图14 双移线时的车身侧倾角变化曲线

可以看出,同轴交连油气悬架的车身侧倾角最小,对角交连的侧倾角比同轴交连稍大,各轮独立的车身侧倾角最大。结果与前面侧倾刚度分析结果有一定出入,原因是Carsim整车模型中俯仰与侧倾存在一定的耦合影响。

以上4种仿真,第1种激励主要模拟路面不平度,仿真结果反映了整车的平顺性;后3种激励用于分析车身惯性力导致的车身的侧倾与俯仰响应。仿真结果表明,油气悬架耦连形式对整车的垂向振动影响不大,对整车的侧倾及纵倾响应影响较大。通过改变油气悬架的耦连形式可在兼顾整车平顺性的前提下,大大提高车身稳定性。

4 结论

(1)针对双轴车辆油气悬架常见的3种耦连形式(各轮独立、同轴交连和对角交连),分别建立了其垂向、侧倾、俯仰及扭转的力/力矩和刚度的数学模型。根据数学模型在Simulink中仿真得到各耦连形式油气悬架的垂向、侧倾、俯仰和扭转的力/力矩和刚度曲线。对比特性曲线,可初步判断悬架耦连形式对车身稳定性的影响。

(2)将建立的油气悬架Simulink模型与整车Carsim模型进行联合仿真,得到了车辆行驶、加速、制动和转向工况下的车身振动响应曲线。结果表明:油气悬架耦连形式对整车的垂向振动影响不明显,对车身的姿态稳定性影响较大。在俯仰响应上,同轴交连虽不如对角交连性能优异,但考虑到现实中耦连的简便性,且车身的俯仰危害远小于侧倾和扭转,因此推荐采用同轴交连的耦连方式以提高车身的稳定性。

[1] 庄德军.主动油气悬架车辆垂向与侧向动力学性能研究[D].上海:上海交通大学,2007.

[2] 郑东强,周梅.油气悬挂类型对多轴转向车辆侧倾特性的影响[J].重庆理工大学学报(自然科学版) ,2011,25(11):13-17.

[3] JAMALIA,SALEHPOUR M,NARIMAN-ZADEH N.Robust pareto active suspension design for vehicle vibrationmodelwith probabilistic uncertain parameters[J].Multibody System Dynamics,2013,30:265-285.

[4] CAO D, RAKHEJA S, SU C Y.Roll-and pitch-plane-coupled hydro-pneumatic suspension, part 2: dynamic response analyses[J].Vehicle System Dynamics,2010,48(4):507-528.

[5] 蔡言龙,张洪,刘利宝,等.互联式油气悬架系统的建模与仿真研究[J]. 流体传动与控制,2014,62(1):13-16.

[6] RIDEOUT G,ANDERSON R J.Experimental testing and mathematicalmodeling of the interconnected hydragas suspension system[C].SAE Paper 2002-01-0312.

[7] 王增全,申焱华,杨钰.连通式油气悬架数学模型及特性分析[J]. 农业工程学报,2012,28(5):60-66.

[8] CAO D,RAKHEJA S,SU C Y.Property analysis of an X-Coupled suspension for sport utility vehicles[J].SAE International Journal of Passenger Cars-Mechanical Systems,2009,1(1) :853-862.

[9] 杨业海.高机动性能越野车油气悬架系统设计与开发[D].长春:吉林大学,2012.

[10] 赵岩,丁建完,陈立平.多轴车辆悬架及转向系统多领域统一建模与仿真[J].机械科学与技术,2015,34(2):276-280.

[11] 林柏忠,郭孔辉.汽车高速移线操纵性能分析与优化[J].汽车工程,1997,19(5):263-267.