响应曲面法优化电镀污泥铜离子浸出实验

陈 宇, 张 敏, 李瑞桢, 李佳汶, 袁基刚, 刘兴勇

(四川轻化工大学a.化学与环境工程学院;b化学工程学院, 四川 自贡 643000)

引 言

金属电镀工艺作为重要的表面处理技术,是现代工业的基石。机械装备、电子电器、轻工等工业的表面处理都离不开金属电镀工艺。然而,这种无处不在的工艺造成了严重的环境威胁。该工艺产生的电镀污泥是各种金属氢氧化物的复杂混合物,在环境中十分不稳定,若不妥善处理,其中的重金属会通过雨水淋溶等作用进入水体、土壤等环境中,通过生物积累危害人类的健康[1-4]。研究电镀污泥中重金属的浸出方法,对实现电镀污泥的无害化及其中有价金属的回收资源化、缓解重金属资源紧张、保护生态环境等都有积极的推动作用。目前应用最广泛的浸出方法有氨浸法、酸浸法和生物浸出法。其中,氨浸法碱度适中,但氨水易挥发,不易保存[5];生物浸出法耗时长、见效慢,只适用于重金属含量低的电镀污泥[6];而酸浸法浸出效率高、成本低,应用较多[7]。高岩[8]等采用氯化铵-弱酸溶液体系,结果在污泥粒度为150目、以0.5 mol/L硫酸和3 mol/L氯化铵混合作为浸出剂、液固比为5∶1、温度为90 ℃的条件下得到了较高的金属离子的浸出率。张辉[9]等使用正交实验分析法,得到在硫酸作为浸出剂的条件下,不同因素对于浸出率的影响大小顺序为液固比、温度、颗粒度和时间,在最佳的浸出工艺条件下达到了较高的金属浸出率。全桂香[10]等也通过正交实验法得到不同因素对于金属浸出率的影响大小顺序为固液比、浸出剂浓度和温度。电镀污泥中金属离子浸出是一个多因素共同作用的过程,不同因素对浸出率的影响大小不同,不同因素之间也可能存在交互作用,从而影响浸出率。因而,为了能够更全面地分析各因素的作用大小和不同因素之间的交互关系对于浸出率的影响,需进一步优化工艺参数,从而得到合理、经济、高效的浸出方案。本文针对广东某电镀公司产生的电镀污泥并且回收铜的处理需要,采用酸浸法,运用单因素实验和Box-Behnken Design(BBD,响应面优化设计)法相结合,通过实验设计、数学建模、3D曲面和等高线的分析,研究了各种影响因素及主要因素间的交互作用对于电镀污泥中铜离子浸出率的影响,以确定最佳的操作条件,为简便、经济、合理地回收电镀污泥中的重金属提供了有力的理论依据。

1 材料与方法

1.1 污泥样品制备

污泥采集后经自然风干、研磨、筛分后以四分法制备得到研究使用的浅蓝色、颗粒状样品,封存于玻璃试剂瓶中备用。

1.2 污泥pH值测定

准确称取4 g污泥样品置于100 mL具塞锥形瓶中,按液固比10∶1(mL∶g,即每克污泥中加入浸出剂的体积mL,下同)加入去离子水,混匀,放入气浴恒温震荡器中以300 r/min的震荡频率,常温条件下震荡2 h;转移至50 mL的离心管中以3000 r/min的转速离心10 min;用酸度计测浸出上清液的pH值。

1.3 污泥中重金属种类及含量分析

准确称取污泥样品2 g于烧杯中,按液固比40∶1加入王水混匀,于油浴锅中100 ℃搅拌反应2 h,冷却后以3000 r/min的转速离心分离2次,每次10 min,用ICP-OES(7700x型电感耦合等离子体发射光谱仪)测定上层清液的重金属种类及含量。

1.4 单因素实验设计

按照1.3中的实验步骤,将王水分别替换成不同浓度的硫酸、硝酸和盐酸进行浸出实验,使用ICP-OES对上清液中的铜离子含量进行测定;使用浸出率为评价指标。浸出率通过式(1)进行计算:

(1)

式中:η为浸出率,%;m1为浸出上清液中铜的含量,mg;m2为污泥样品中铜的含量,mg。

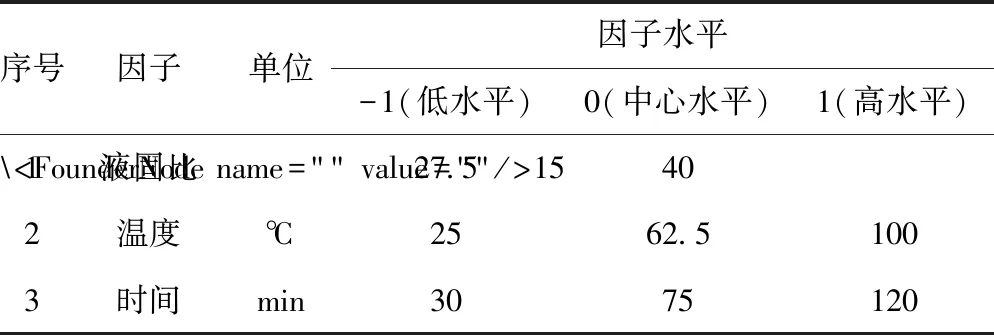

1.5 BBD法实验优化反应条件

采用BBD法,利用Design-expert软件进行三因素三水平的浸出实验设计,探究各影响因素影响污泥中铜浸出率的单独和交互作用,以液固比、温度、时间为研究因子,以浸出液中铜离子的浸出率为响应值,根据单因素实验确定研究因子的水平范围,具体设置见表1,共进行17组实验,其中中心点实验重复5组,用于评价失拟项对实验的影响程度及检验实验结果的准确性。每组实验称取污泥样品1 g,实验步骤和单因素实验法相同。 所有实验重复3次,取响应值的平均值作为结果。

表1 研究因子及水平设计表

2 结果与讨论

2.1 污泥样品分析

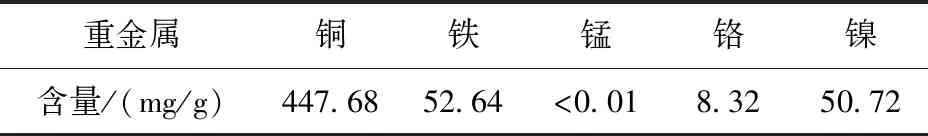

通过对污泥样品的pH值以及重金属种类和含量测定,得到污泥样品的pH>7,属于弱碱性污泥,各重金属含量见表2,1 g干污泥样品中重金属总含量约为559.37 mg,其中铜的含量最高,铁和镍含量次之,铬和锰最少。因此拟对其中含量最高的铜进行浸出回收。

表2 污泥样品中重金属种类及含量

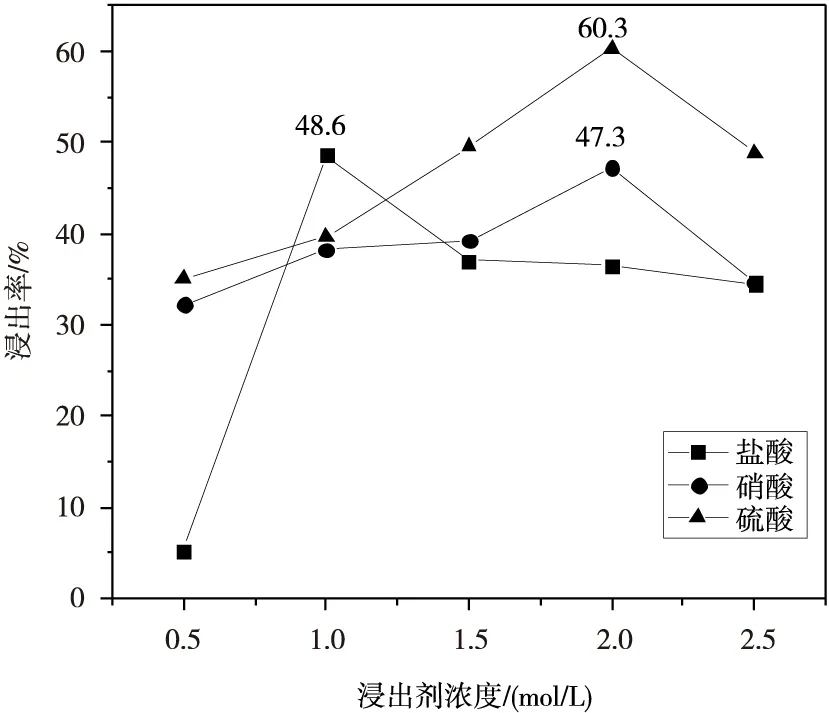

2.2 单因素实验结果

单因素实验结果如图1所示。由图1可知,作为浸出剂的酸的浓度变化对铜的浸出率影响较大,不管酸的种类如何,随着酸浓度增大,铜浸出率先增大后降低。当盐酸作为浸出剂时,最大的铜浸出率在1.0 mol/L HCl时得到,而硫酸和硝酸作为浸出剂时,铜浸出率都是在酸浓度为2.0 mol/L时得到最大值。污泥中重金属的存在形式主要是氢氧化物沉淀,其次为吸附态[11]。在低pH值下,吸附到污泥中的重金属被高浓度的质子交换,重金属氢氧化物随着酸的浓度增加而逐渐溶解;当酸浸出剂浓度过高时,产生的气泡过多[10],阻塞污泥的孔隙,阻碍重金属与浸出剂反应的路径,导致浸出率下降。

图1 不同酸浸剂及其浓度对铜浸出率的影响

三种酸浸出剂在各自最佳浓度下得到的最大铜浸出率从大到小依次是硫酸>盐酸>硝酸,因此在接下来的实验中选用2.0 mol/L H2SO4作为浸出剂。

2.3 BBD法优化反应条件

BBD优化浸出实验设计结果见表3。将所得实验数据采用Design-expert软件进行回归拟合,得到模型方程式(2):

Cu%=0.045+9.700*10-3A+7.411*10-3+8.25910-4-2.13310-4AB-4.88910-5AC+1.63010-5BC

(2)

式中:Cu%为Cu的浸出率响应值,A表示液固比,B表示温度,C表示时间。

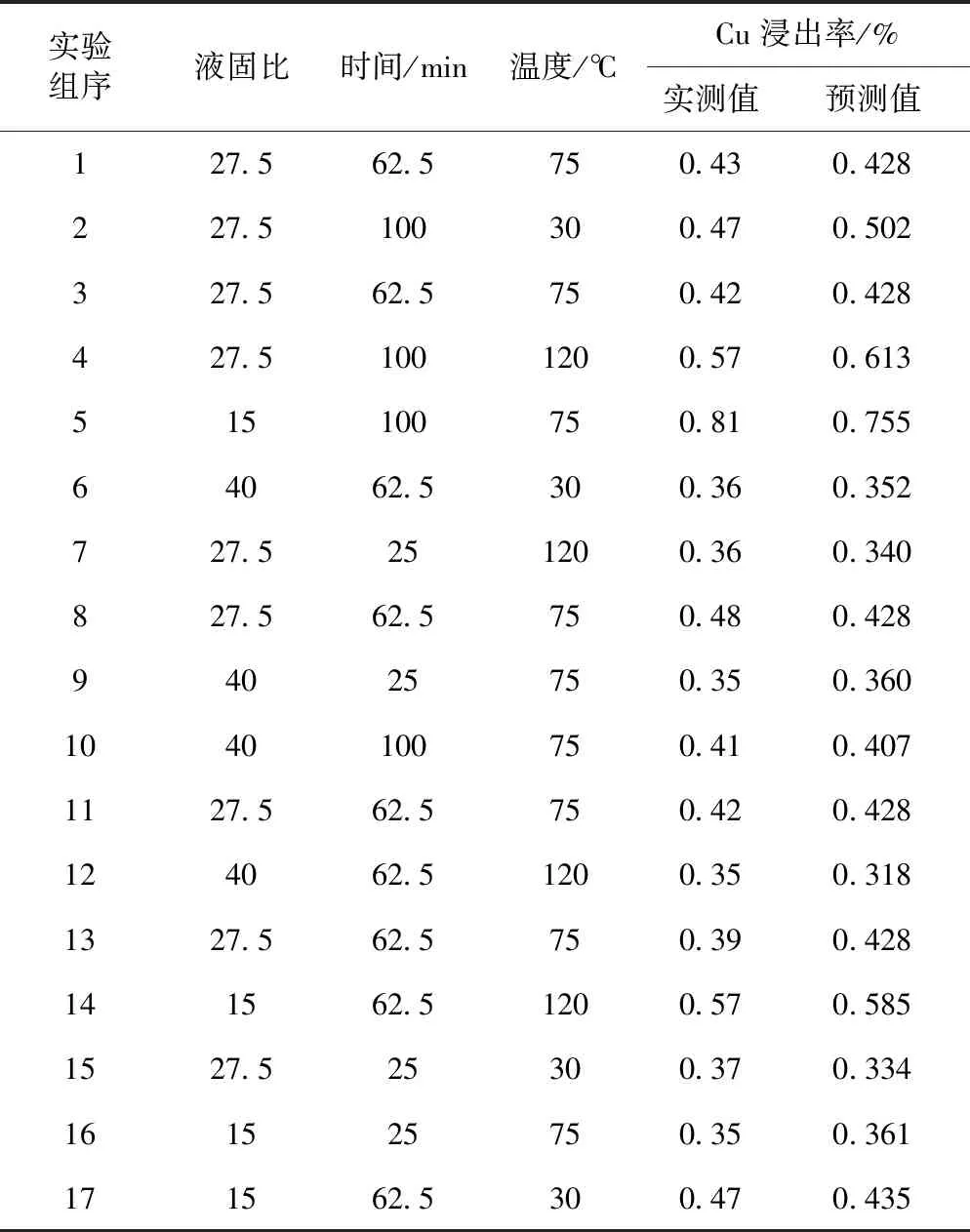

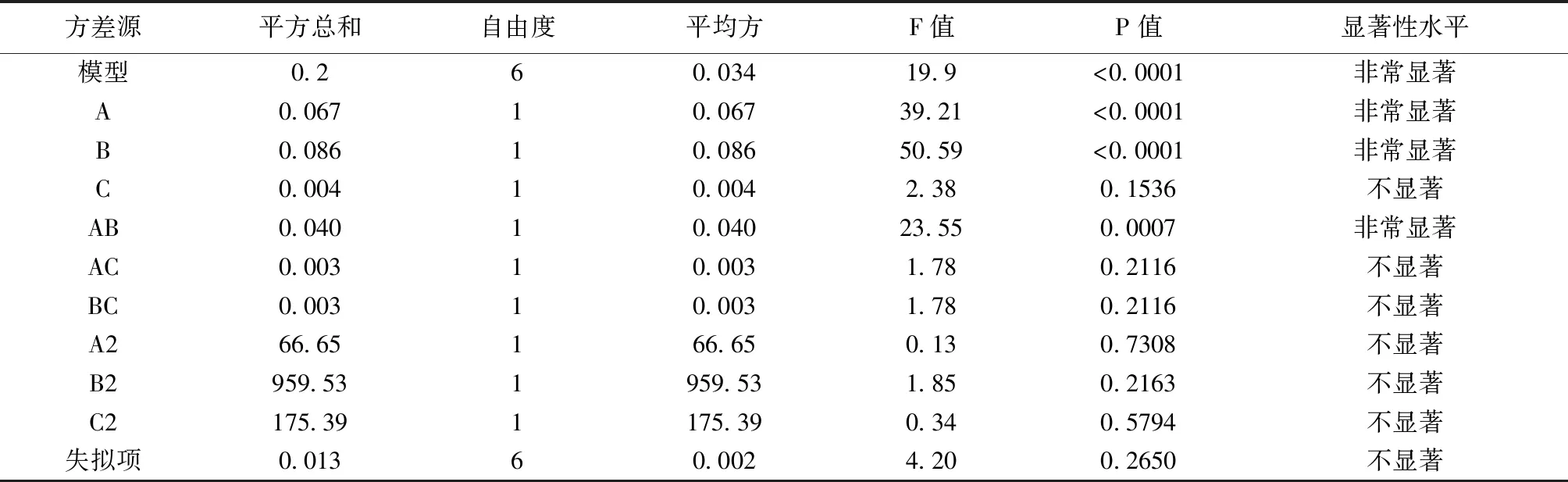

表3 实验设计与结果

模型的方差分析及回归系数显著性检验见表4。表中的F值和P值分别代表了模型方程统计显著性和每个回归系数的显著性[12]。其中P值越小且F值越大,说明模型的显著性水平越高,且在统计学上是显著的[13],表明模型合理。反之,模型不合理,无法用于实验分析和预测。

表4 铜浸出率模型方程的方差分析表

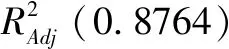

图2 铜浸出率的实测值与预测值对比

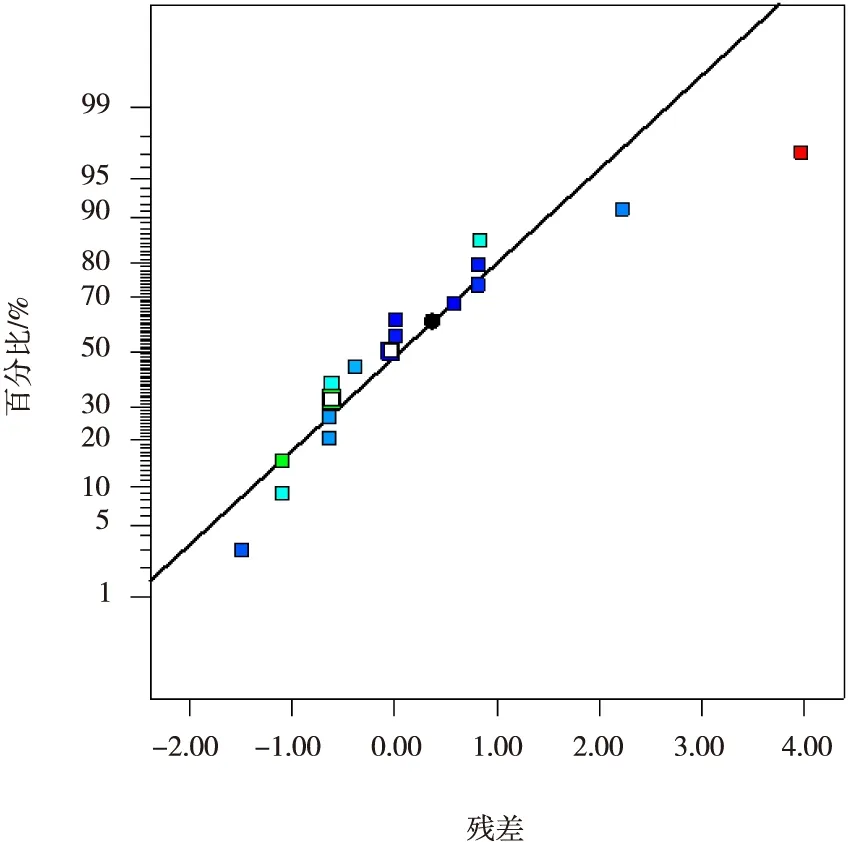

通过模型方程计算的预测值的残差正态分布概率如图3所示,各数据点几乎均衡分布在一条直线上,线性拟合程度较高,表明铜浸出率模型服从正态分布,证明模型预测值可靠,模型合理[15]。

图3 铜浸出率模型残差正态概率

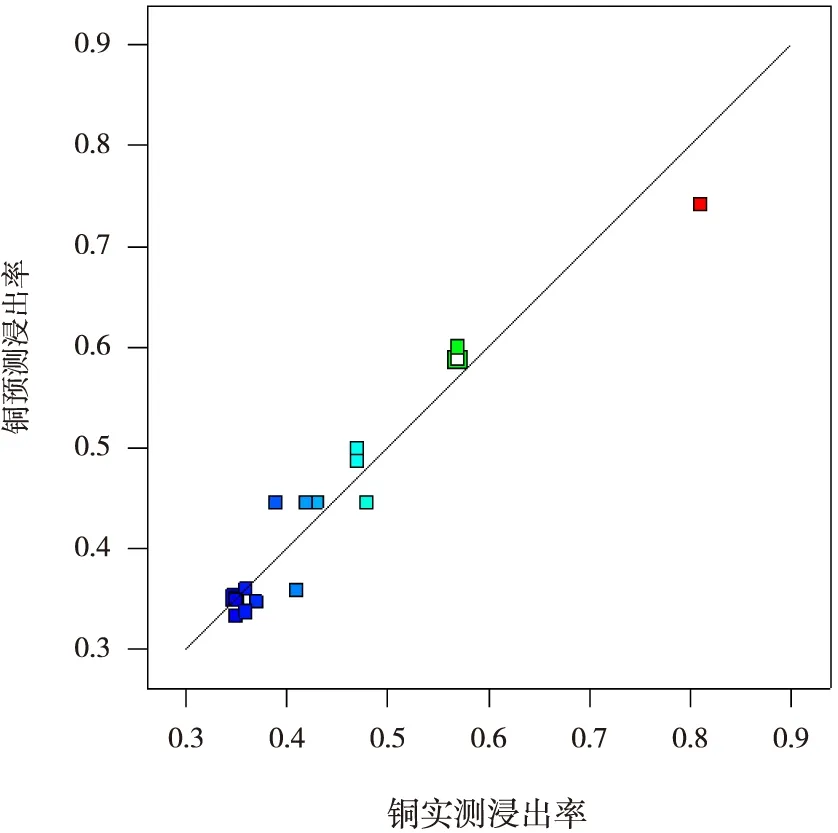

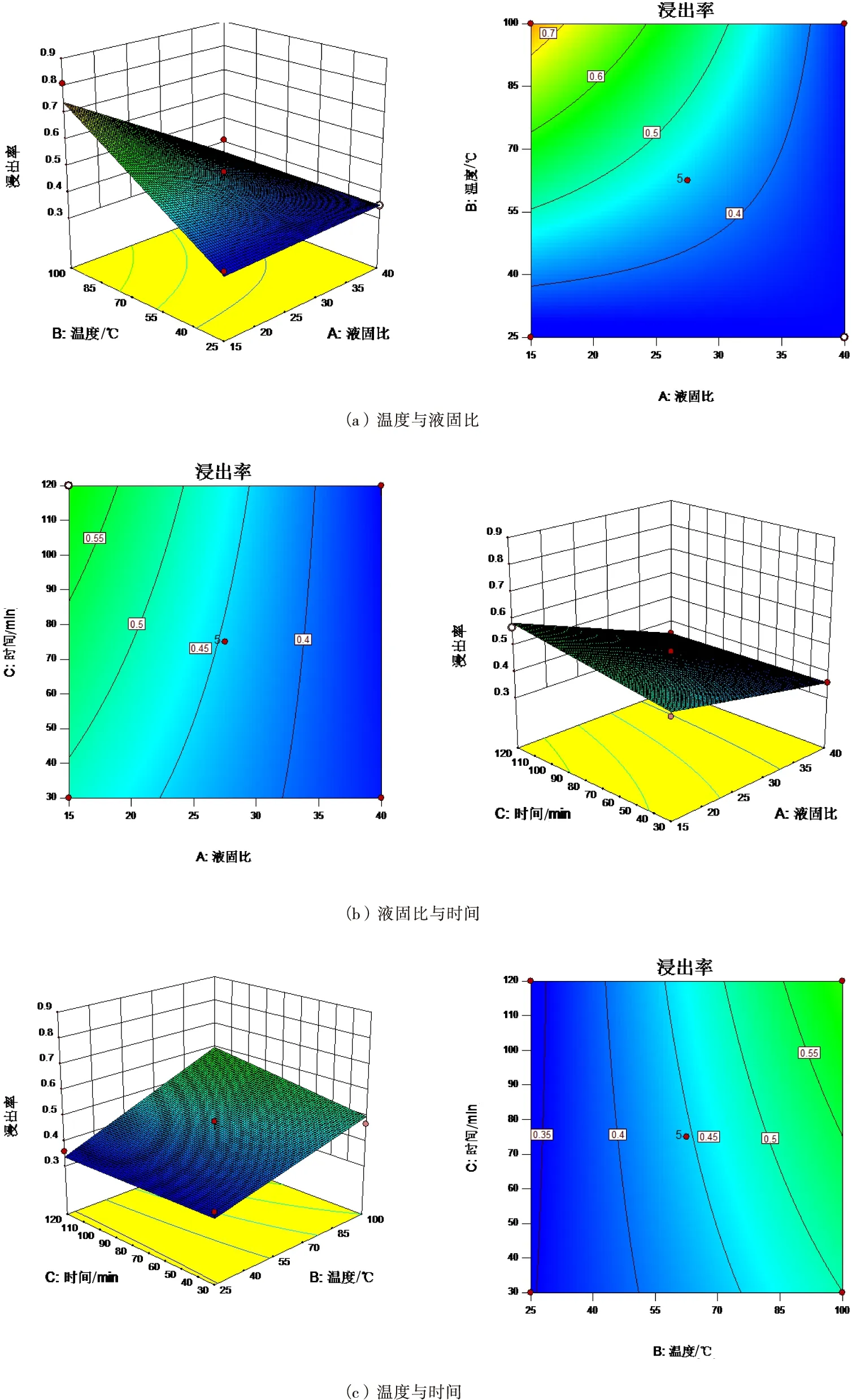

3D响应面图能直观地反映出温度、液固比、时间三个影响因素对铜离子浸出率的影响并表征出响应曲面函数的性状;等高线呈椭圆形或马鞍形,表示该组影响因子之间交互作用大[16],而等高线呈圆形,表示该组影响因子之间交互作用较弱。为了进一步直观地说明各影响因素之间交互作用以及交互效应的强弱,通过Design-expert软件获得模型方程式(2)的3D响应曲面图及等高线图,如图4所示。由图4可知,温度和液固比的等高线呈马鞍形,因此温度和液固比的交互作用对铜浸出率影响最大;而液固比和时间,温度与时间的交互作用对铜浸出率影响相对较小。从响应曲面看,液固比越小、温度越高、时间越长,铜浸出率越高,浸出效果越好。其原因主要是:液固比的大小决定了泥浆混合液的黏度[17],虽然随着液固比增大,黏度增大,使泥浆混合更充分。但是过多的浸出剂反应会在污泥周围产生气泡,反而阻隔了两者的接触,降低浸出率;温度会影响硫酸分子与污泥中金属的氢氧化物和螯合物等的反应速率,温度越高反应速率越快,浸出效果越好;酸浸反应首先在固体与液体的界面上快速发生反应,形成一层液膜紧附在污泥颗粒表面[13],从扩散到反应需要时间,随着扩散的完成,硫酸开始与污泥中铜的氢氧化物以及螯合物等开始发生反应,随着反应的发生,使污泥溶解,更多铜的氢氧化物和螯合物等接触到硫酸,从而促进反应的发生,浸出效果得到提高。

图4 各影响因素对铜浸出率的响应曲面和等高线图

2.4 BBD法条件优化验证

通过Design-Expert 软件和模型方程式(2)预测出金属铜浸出实验的最佳条件和结果:液固比为15∶1、温度为100 ℃、时间为120 min,浸出液中铜离子含量为377.396 mg/g、浸出率为84.30%。为验证BBD法预测硫酸浸出铜的准确性,对优化所得的最佳实验条件进行验证性实验,分别进行三组平行实验,测得铜浸出率分别为82.88%、83.01%、和83.02%,均值为82.99%,与预测结果(84.30%)相比,相对误差仅为1.55%,表明铜浸出率模型能够较好地反应各因素对铜浸出率的影响,预测效果较好,通过响应曲面法优化硫酸浸电镀污泥中铜的工艺参数,达到最佳的金属离子的回收率。

3 结束语

采用单因素实验法确定酸浸法浸取广东某电镀公司污泥中的铜的最佳浸出剂为硫酸,最佳浸出剂浓度为2.0 mol/L。

采用 Design-Expert 软件中BBD法对铜浸出实验进行响应面设计及优化,建立预测模型,模型F值=19.9、P值<0.0001,决定系数R2=0.9214,信噪比为15.408,模型总体呈现显著性,具有很好的精密度和可信度。由模型可得最佳工艺条件为:液固比为 15∶1、温度为100 ℃、时间为120 min,在该条件下铜的浸出率为82.99%,与预测结果(84.30%)的相对误差仅为1.55%,预测结果和实验结果高度吻合。通过响应曲面和等高线以及显著性分析,得到温度、液固比和温度与液固比的交互作用对浸出率的影响非常显著,其影响大小顺序为温度、液固比以及温度和液固比的交互作用。

因此在浸出工艺中严格的控制以上因素有利于提高铜的浸出率,实现电镀污泥中铜离子的回收,为高效经济地利用电镀污泥中金属离子提供了理论依据。