针铁矿法沉铁过程双层结构优化控制

陈 宁,周佳琪,桂卫华,阳春华,戴佳阳

(中南大学自动化学院,湖南长沙 410083)

1 引言

针铁矿沉铁法是常压富氧直接浸出炼锌法现阶段最优秀的一种湿法炼锌方法,是硫化锌精矿酸浸获得硫酸锌溶液并回收单质硫的过程[1].硫化锌精矿中富含铁元素,使得硫酸锌溶液会富集大量铁离子,如果硫酸锌溶液中铁离子浓度超标,将导致成品锌锭的杂质含量过高、电解过程电耗上升和生产不稳定等问题[2].因此,沉铁过程是湿法炼锌中至关重要的一道工序[3].

针铁矿法沉铁过程是一个包含多种复杂物理和化学反应的多反应器级联的过程,前一级反应器会对下一级反应器造成影响,单个反应器的性能最优并不能保证整个沉铁过程的性能最优.同时,实际生产过程中为保证除铁效果往往添加恒定量的氧气,势必造成一定程度上的氧气浪费,因此必须动态优化反应器氧气添加量.

针铁矿沉铁过程是一类典型的复杂工业生产过程,具有工艺条件要求严格和过程内部动力学特性极为复杂等特性.针对沉铁过程及其类似的复杂工业过程的优化控制问题,国内外学者开展了大量研究工作.文献[4]提出了一种实时设定反应器出口离子浓度,优化过程氧气和焙砂添加的方法,但是该方法对过程历史数据准确性要求过高.Xie等针对沉铁过程动态性高和时间长难以实现过程参数精确控制的问题,提出了一种混合控制方法,但该方法对专家经验依赖程度较高,难以应用于实际[5].Han等针对沉铁过程成本和效率相互冲突的问题,提出了一种动态多目标优化方法,但是该方法在确定是时间区间时很难确定时间间隔[6].文献[7]提出了一种基于模糊认知网络的沉铁过程控制方法,但沉铁过程工况复杂多变,难以建立完整精确的模糊规则库.针对上述文献对沉铁过程优化控制问题的研究中存在的问题,结合当前实际过程中存在的问题,本文提出一种新的控制方法对实际过程优化控制具有重要意义.

本文为在氧气消耗最少的条件下达到沉铁工艺指标,首先研究沉铁过程各反应器出口二价铁离子浓度优化设定问题,其次结合Legendre伪谱法[8-9]对具有非线性约束问题求解效率和精度高的特性,设计以上层设定值为目标的跟踪器.然后结合模型参数自适应校正的方法校正模型参数提高优化控制器的性能,减少过程不确定干扰的影响.以过程实际氧气利用率作为上层优化参数,更新反应器出口二价铁离子浓度设定值.最后通过仿真验证该方法的有效性与优越性.

2 针铁矿沉铁过程分析及建模

2.1 针铁矿沉铁过程工艺介绍

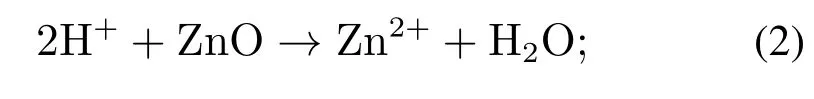

针铁矿沉铁过程的对象为锌精矿直接酸浸所得的硫酸锌浸出液,通过向反应液体中不断加入焙砂和氧气达到除铁的目的.图1所示为国内某冶炼生产企业的针铁矿法沉铁过程工艺流程图.该过程由5个由高到低的反应器级联而成,反应溶液从前级反应器顺流至下一级反应器,反应溶液在1#-5#反应器中连续反应釜的搅拌下进行充分的化学反应以达到依次除铁的效果.工艺要求反应器出口的Fe2+和Fe3+浓度均程梯度下降的趋势,溶液pH处于一定的范围,且5#反应器出口Fe2+浓度处于0.3 g/L ∼0.8 g/L.

沉铁过程每一个反应器中主要包含3个相互耦合的化学反应:

氧化反应:

中和反应:

水解反应:

图1 某冶炼生产企业针铁矿沉铁工艺流程图Fig.1 Schematic of goethite iron precipitation process

2.2 针铁矿沉铁过程建模

文献[10]根据针铁矿法沉铁过程中3个化学反应过程,结合化学反应动力学得出Fe2+,Fe3+和H+的化学反应速率,并通过物料守恒原理分别建立对应的质量平衡方程,最终确定了沉铁过程单个反应器的机理模型.

式(4)中,i为第i个反应器;xi1,in,xi2,in,xi3,in分别为i#反应器入口Fe2+,Fe3+和H+浓度;xi1,xi2,xi3分别为i#反应器出口Fe2+,Fe3+和H+浓度;ui,ui,ZnO分别为i#反应器氧气添加速率和焙砂添加速率;αi1,αi2,αi3为反应器的待辨识参数;F为反应溶液流量;V 为反应器的体积;E为活化能;R为气体常数;T为反应器的温度;ρ为焙砂颗粒密度;RS为焙砂颗粒半径.

在针铁矿法沉铁过程中,如果Fe2+浓度下降梯度曲线过缓或过陡,反应器出口Fe2+浓度值将产生剧烈的波动,进而出口浓度达不到目标值.甚至,过缓或过陡的下降梯度曲线会致使下一级的反应器无法稳定运行.同时,以恒定的速率往反应器中通入氧气会在造成氧气原料的浪费.因此,提出一种能够优化设定沉铁过程反应器出口Fe2+浓度下降梯度和动态优化反应器氧气添加的方法具有重要意义.

3 针铁矿法沉铁过程双层结构优化控制

3.1 沉铁过程反应器出口铁离子浓度设定

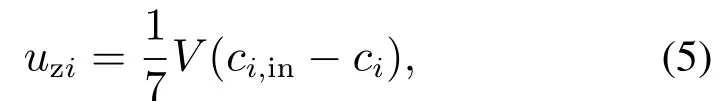

根据物料平衡原理可知,1 g 氧气可以氧化7 g Fe2+,那么将i#反应器溶液中Fe2+浓度由ci,in减小至ci所需消耗的氧气量为

其中uzi,ci,in,ci分别为i#反应器氧气理论消耗量、入口Fe2+浓度和出口Fe2+浓度.

在体积为V 的反应溶液进入i#反应器到流出的这段过程中,该反应器氧气利用率µi可定义为氧气在去除Fe2+反应过程中理论消耗量uzi和实际通入量uri的比值.

则整个沉铁过程总体氧气消耗量Uz为

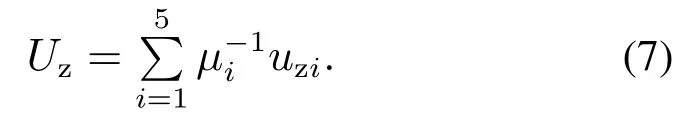

反应器除铁率表示为沉铁过程中每个反应器处于稳态情况下,i#反应器中除去的Fe2+与1#反应器入口溶液中Fe2+的比值.

其中:c0为1#反应器入口Fe2+浓度,ci−1,ci分别为#i−1和i#反应器出口Fe2+浓度.

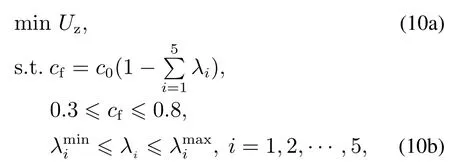

综上所述,整个除铁过程总体氧气消耗量可写成

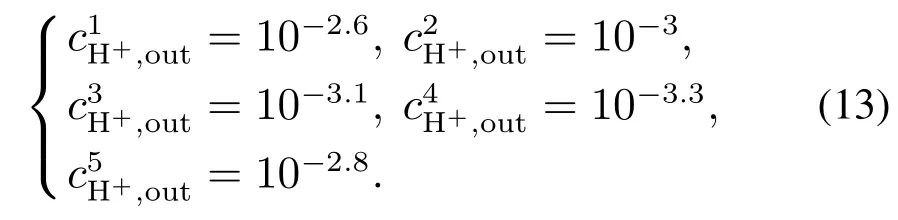

如果就体积为V 的溶液从进入1#反应器到从5#反应器的过程进行研究,且假设各反应器状态保持稳定,那么整个沉铁过程的优化问题可以被描述为一个具有反应器除铁率和工艺指标约束的优化问题,使得该过程5个反应器中氧气消耗量最少,且5#反应器出口的Fe2+浓度满足工艺要求.因此整个沉铁过程的优化问题可以表示为

其中:cf为5#反应器出口溶液中Fe2+的浓度,分别为i#反应器除铁率的上限和下限.

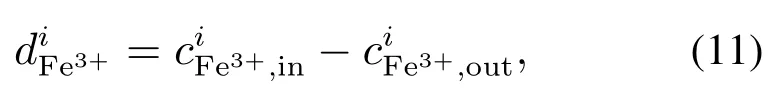

为了保证针铁矿沉淀的形成,沉铁过程中每个反应器出口的Fe3+浓度应该保持在一定的范围之内.定义i#反应器中Fe3+浓度的下降梯度为

根据实际工艺要求和数据统计总结可得,当整个沉铁过程反应器中Fe3+浓度下降梯度如式(12)所示时,沉铁效果最好.

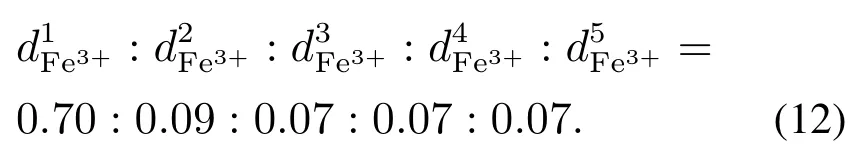

沉铁过程化学反应必须在合适的溶液pH条件下进行,根据历史数据分析可得,各反应器中H+浓度变化波动非常小,因此本文设定各反应器出口的H+浓度恒定为

3.2 基于伪谱法的沉铁过程优化控制

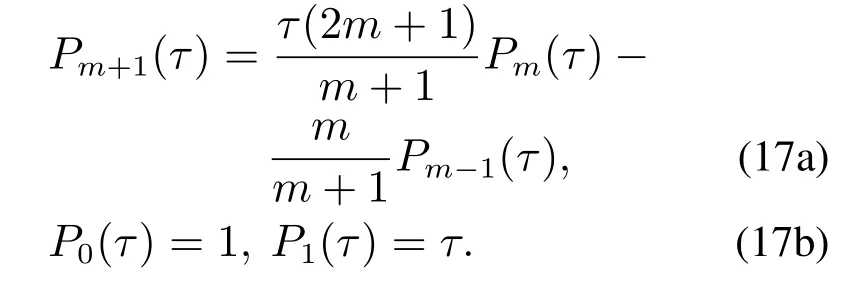

基于已设定的每个反应器的出口离子浓度,沉铁过程单个反应器最优化问题可以描述为体积为V 的溶液从流入反应器到流出的时间内,使得反应器出口离子浓度达到设定值,且过程氧气消耗最少.因此沉铁过程i#反应器的优化问题可以写成

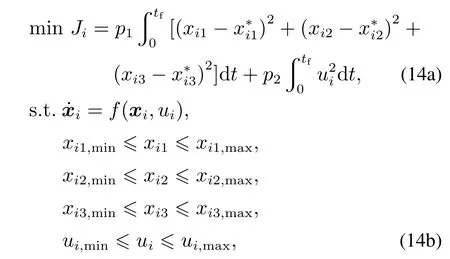

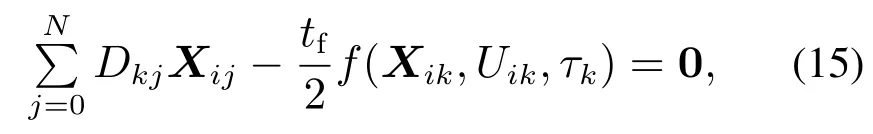

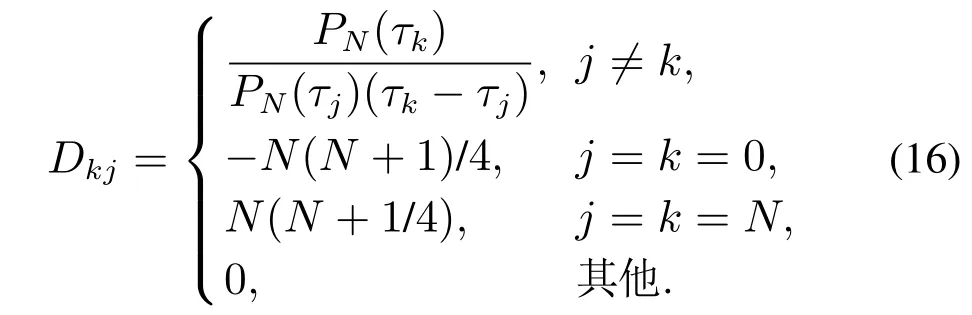

由沉铁过程优化控制问题(14)可以看出,非线性模型约束给优化控制问题的求解带来很大的困难.因此本文采用对非线性约束处理精度和效率高的Legendre伪谱法求解本文的优化问题.

Legendre 伪谱法将系统状态和控制变量在Legendre-Gauss-Lobatto(LGL)配点处进行离散,因此可将i#反应器系统状态方程(4)转化成N+1个配点处的离散状态方程.

其中:Xik和Uk分别为系统状态和控制变量在第k个LGL配点τk离散后形成的状态矩阵和控制量,k=0,1,···,N.Legendre伪谱法的LGL点为Legendre正交多项式的一阶导数N(τ)=0的根和τ=−1,1两点,则LGL点共有N +1个,可以通过拟牛顿法求解得到[11].D为N +1行N +1列的微分矩阵,Dkj表示矩阵D的第k行第j列的值.

上式中,PN(·)为N阶Legendre多项式,其迭代关系为

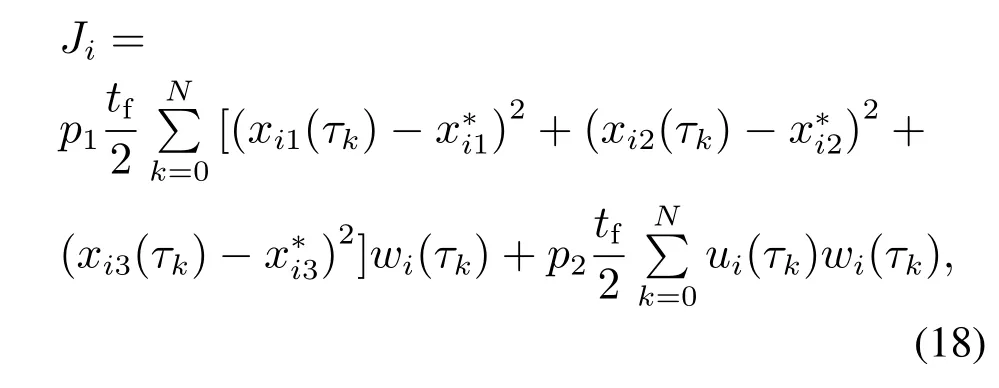

Legendre伪谱法表明,性能函数(14a)可通过Guass-Loatto积分方法转化为

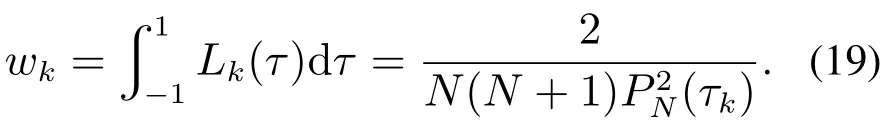

其中wk为积分权重,定义为

3.3 模型参数自适应校正机制

由于实际沉铁过程中生产状况变化频繁且具有不确定性的扰动,控制器的性能将随过程扰动和时间渐渐减弱.因此,本文通过校正模型参数以保证最优控制器的性能.模型参数自适应校正算法如下:

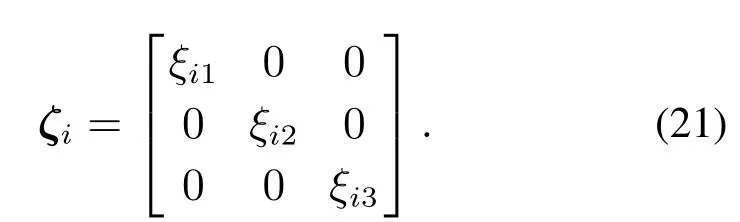

其中:αi=[αi1αi2αi3]T为i#反应器模型(4)中的参数,ei(k)为k 时刻i#反应器中Fe2+浓度模型预测值与采样值之间的误差,ζi为i#反应器的学习率,定义为

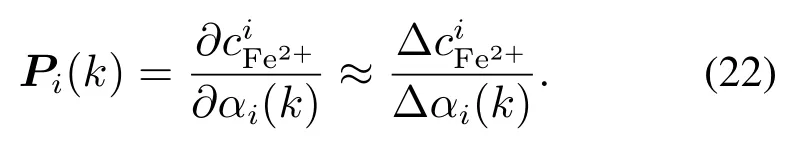

Pi(k)为i#反应器模型预测值关于模型参数矩阵α的梯度矩阵.由于模型的复杂性,Pi(k)难以直接计算得到.因此.文献[12]提出了一种近似估计的方法求解Pi(k),并且证明了这种方法的收敛性.

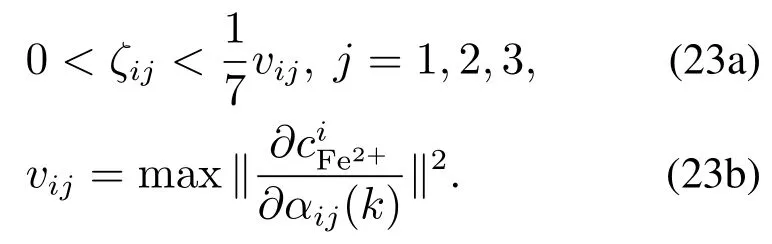

文献[13]对模型参数自适应校正方法的稳定性进行了证明,结果表明:学习率ζi选择为式(23)所定义的范围,可保证该方法的收敛性.

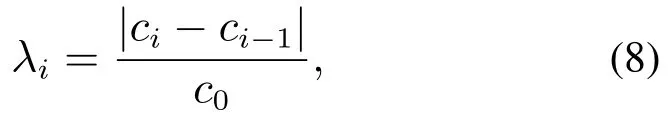

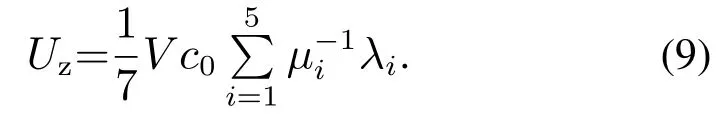

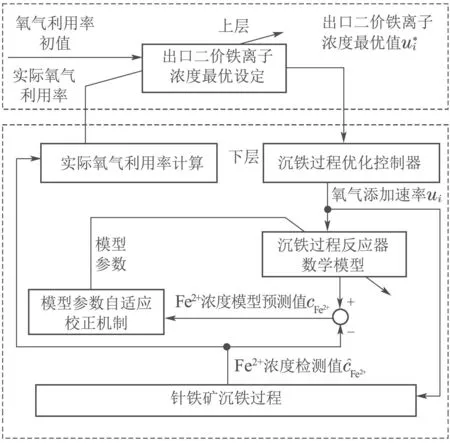

图2所示为针铁矿法沉铁过程双层结构优化控制框架.首先,上层根据历史数据计算出氧气利用率初值,以过程氧气利用率最高为目标,实际工艺各反应器除铁率范围为约束,优化设定反应器出口Fe2+浓度.同时为保证良好的沉铁效果,设定反应器出口Fe3+浓度.下层以过程氧气消耗最少和出口离子浓度达到设定值误差最小为目标,以过程动态模型、反应器中离子浓度范围和工艺规定的氧气添加速率上下限为约束,优化各反应器氧气添加速率.为减少不确定性干扰对系统的影响,采用一种模型参数自适应校正机制模型参数进行校正.最后计算当前过程实际氧气利用率,作为上层优化参数更新反应器出口Fe2+浓度设定值.整个过程形成了一个闭环反馈系统,保证系统的高效性和稳定性.

图2 针铁矿法沉铁过程双层结构优化控制框架图Fig.2 Frame of two-layer optimal control for goethite iron precipitation process

4 仿真及分析

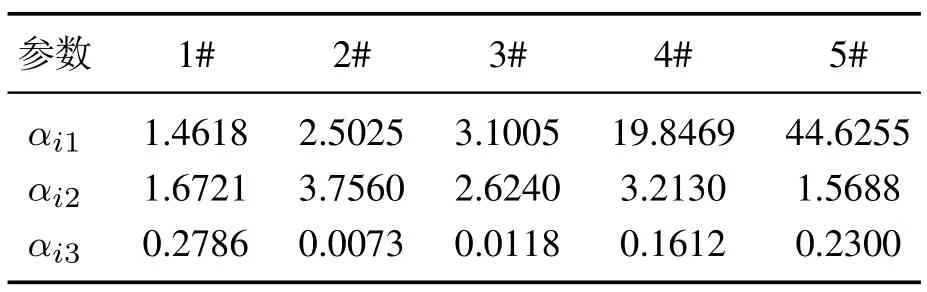

以2016-07-08全天工艺采样数据为样本,采用最小二乘法经过拟合、辨识和验证3个步骤对模型4中的参数进行辨识.其中:F=150 m3/h,V=300 m3,E=94.1 kJ/mol.表1所示为模型参数辨识结果.

表1 模型参数辨识结果Table 1 Identification result of model parameters

根据实际工艺要求,每个反应器的除铁率λi的范围为

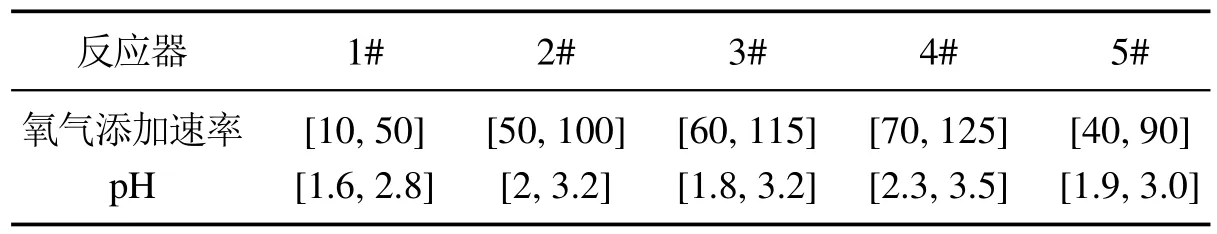

实际沉铁过程中各反应器氧气添加速率和各反应器中的溶液pH值都应维持在相应的范围之内,表2所示为各反应器氧气添加速率和溶液pH的范围.

表2 反应器氧气添加速率及溶液pH范围Table 2 Range of oxygen addition rate and pH in reactors

4.1 伪谱法配点数影响分析

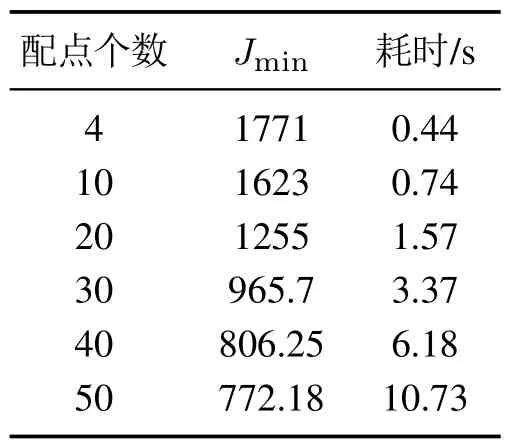

2016-07-08下午16时1#反应器入口Fe2+,Fe3+浓度分别为11.43 g/L,2.39 g/L,根据过程数据得到该工况1#反应器的氧气利用率为6.06%.以该工况为例,结合式(10)和式(12)设定每个反应器出口Fe2+和Fe3+浓度.然后,采用Legendre伪谱法求解优化问题(14).伪谱法最少通过4个配点即可精确逼近[11],表3为本地计算(内存:4 G;CPU频率:1.4 GHz)上不同配点个数的计算精度和耗时.

表3 不同配点求解精度和效率Table 3 Accuracy and efficiency under different LGL points

由表3分析可得,配点数较少,计算耗时较短,求解精度较低.为了更好地控制实际系统,应当在满足一定求解精度的条件下增加配点数.对比配点数取40和50的情况,当配点数N=50时,虽然较N=40求解精度有了一定的提高,但是耗时显著增加,所以本文配点数取N=40.下面给出以1#反应器中16:00 ∼18:00该段时间中Fe2+,Fe3+浓度及溶液pH变化情况的曲线图.

由图3可以看出,通过Legendre伪谱法求解各反应器氧气实时优化添加速率理想情况下能够将反应器出口离子浓度控制至设定值,且能将溶液pH值控制在要求的范围之内.

图3 1#反应器16:00 ∼18:00溶液中离子浓度和pH变化Fig.3 Ion concentration and pH change from 16:00 to 18:00 in reactor 1#

4.2 氧气利用率无反馈修正优化控制仿真分析

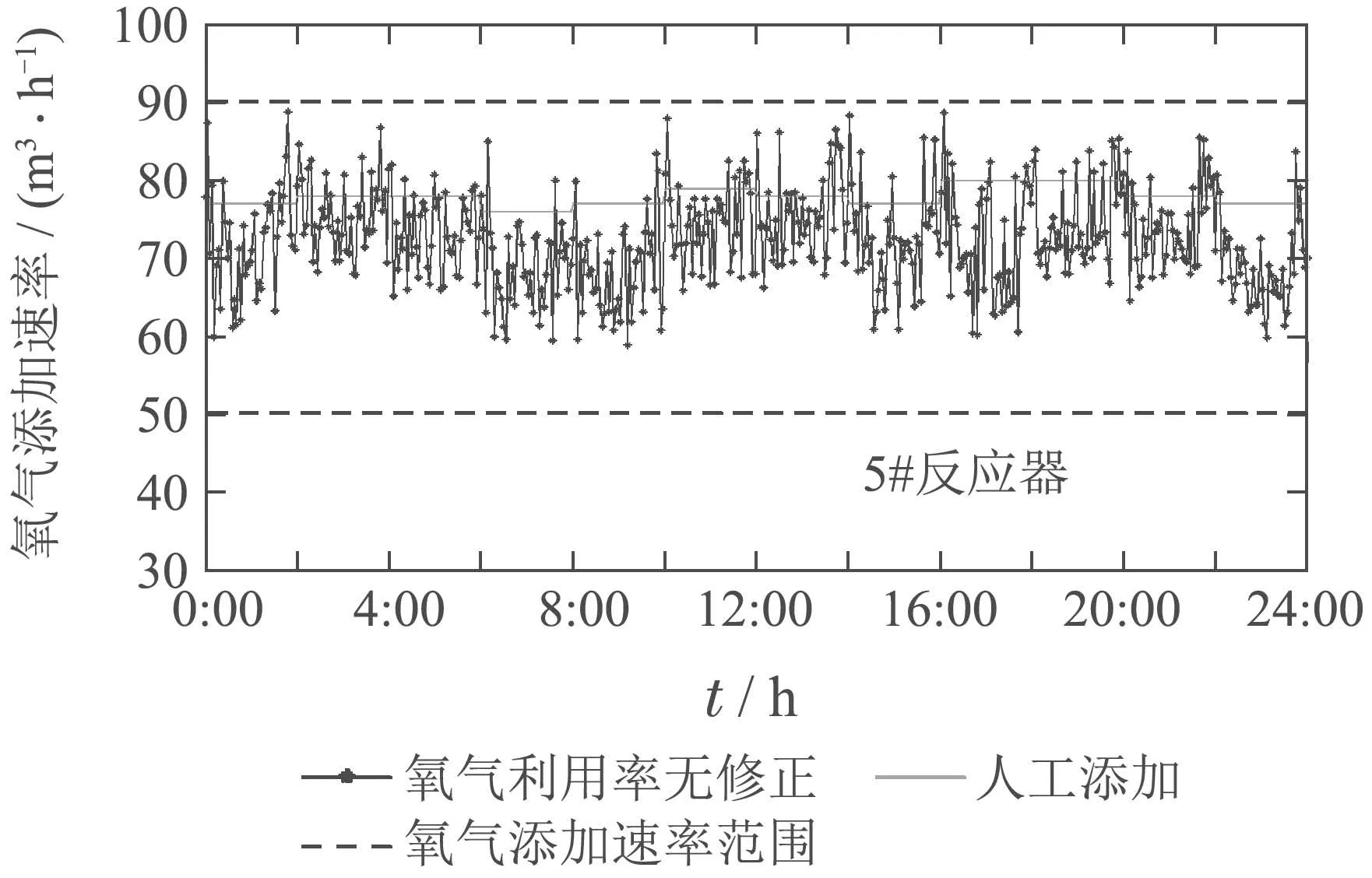

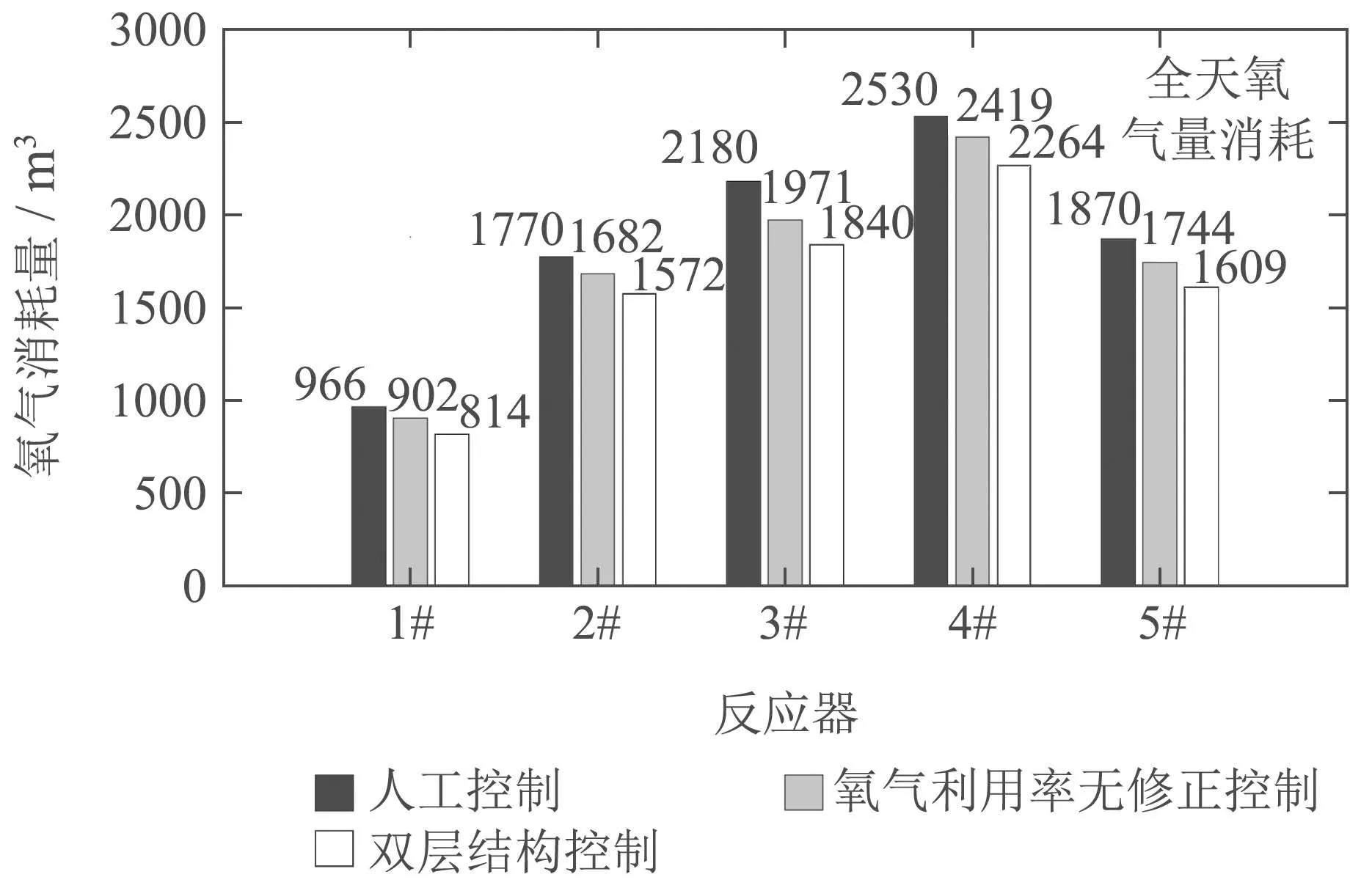

利用2016-07-08整天过程数据结合式(6)计算出该天12个优化周期下1#-5#反应器的平均氧气利用率,以此作为上层反应器出口离子浓度最优设定单元的参数.然后,求解优化问题(10)设定反应器出口Fe2+最优下降梯度.最后,结合Legendre伪谱法和模型参数自适应校正方法计算各反应器的氧气实时添加速率.由第4.1节中分析结果可选取N=40.图4所示为氧气利用率无反馈修正时,即氧气利用率恒定条件下的5#反应器全天氧气消耗量及人工添加氧气消耗量的对比图.

图4 氧气利用率无反馈修正时5#反应器全天氧气消耗量Fig.4 Oxygen consumption under oxygen utilization efficiency without feedback correction method

由图4可以看出,尽管在某些时刻采用本文所提出的未加入氧气利用率反馈的方法计算出的氧气添加速率大于人工恒定添加速率,但总体上该方法氧气消耗量较少.

4.3 双层结构优化控制方法分析仿真

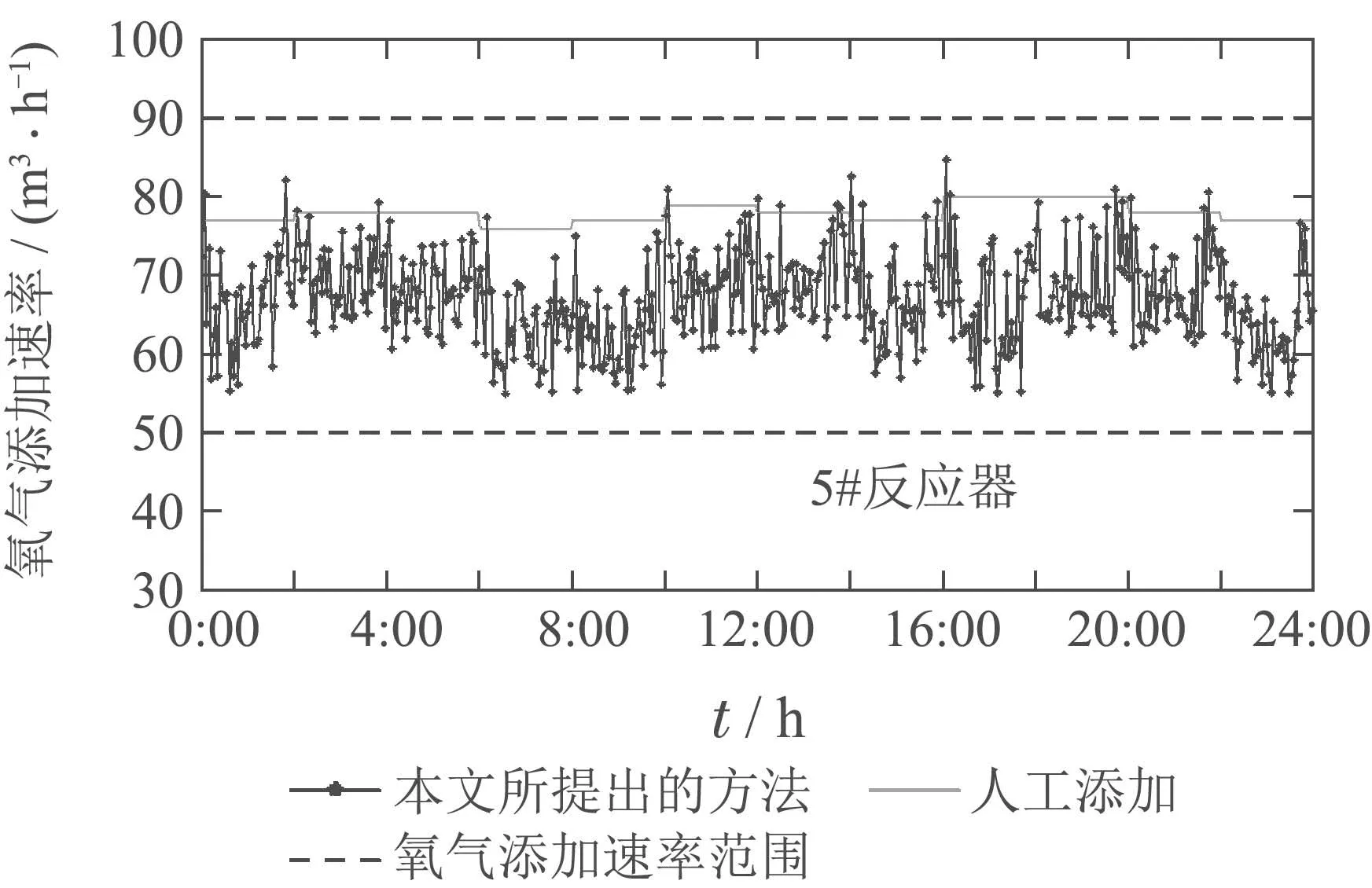

由于未加入过程反馈的情况下,氧气利用率始终保持恒定,而实际过程中氧气利用率受到不同工况下溶液中Fe2+,Fe3+及pH值等实际反应条件的影响是动态变化的.同时实际过程中难以计算出实时氧气利用率,因此本文引入过程实际氧气利用率作为下一优化周期氧气利用率初值,校正各反应器出口Fe2+浓度设定值.本文仍以2016-07-08该天12个优化周期的平均氧气利用率为第1个优化周期的氧气利用率初值,计算出各反应器出口Fe2+浓度设定值.然后结合Legendre伪谱法和模型参数自适应校正方法实时计算跟踪出口Fe2+浓度设定值需要的氧气添加速率,用于指导实际过程生产.最后计算当前反应器周期的实际氧气利用率,校正各反应器出口Fe2+浓度.图5所示的为所提出的双层结构优化方法控制下的5#反应器全天氧气消耗量及人工添加氧气消耗量的对比图.

由图5可以看出,采用所提出的方法计算出的各反应器中氧气添加速率大部分低于人工恒定添加速率,且位于生产过程所定义的约束范围之内.

图5 所提出的方法控制下5#反应器全天氧气消耗量Fig.5 Oxygen consumption under control of the proposed method

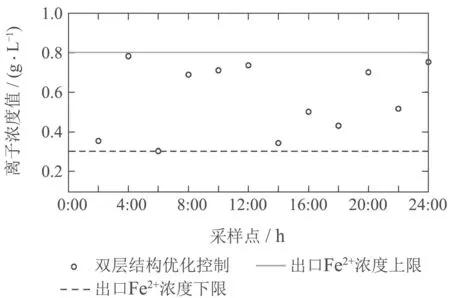

图6所示的沉铁过程5#反应器出口Fe2+浓度波动图可以看出,所提出的方法中能够将5#反应器出口Fe2+浓度控制在工艺要求范围之内.考虑到两个时刻之间时间间隔较短,将两个时刻之间的氧气添加速率定为前一时刻的氧气添加速率值.因此一个周期的氧气消耗量为两个时刻之间的时间间隔和前一时刻的氧气添加速率的乘积之和.从图7所示的不同控制方法全天氧气消耗量的对比图可以看出,所提出的方法一天时间内所消耗的氧气量为8099 m3,相较于氧气利用率无修正的条件下,所提出的方法一天之内减少了7.07%(617 m3)的消耗.而相对于人工控制的方法,所提出的方法每天减少了10.86%(987 m3)的消耗.

图6 5#反应器出口Fe2+浓度Fig.6 Fe2+ concentration at the 5#reactor outlet

图7 控制方法性能比较Fig.7 Comparison between different methods

5 结论

本文为实现在氧气消耗最少的条件下达到沉铁过程工艺指标,提出了一种双层结构优化控制方法.上层研究反应器出口的Fe2+浓度优化设定问题.下层建立上层出口离子浓度跟踪控制的优化问题,采用Legendre伪谱法求解所建立的非线性优化问题.然后采用模型参数自使用校正的方法对模型参数校正,以保证控制器的控制性能.最后引入过程实际氧气利用率反馈,作为上层优化参数对沉铁过程出口Fe2+浓度进行校正.仿真结果表明所提出的双层结构优化方法能够实现沉铁过程准确控制,有效地减少氧气消耗.