基于密闭爆发器试验的发射装药内弹道性能预估

赵煜华,肖正刚,严文荣,闫光虎,梁 磊

(1.西安近代化学研究所,陕西 西安 710065;2.南京理工大学化工学院,江苏 南京 210094)

引 言

发射药在贮存过程中,随贮存时间不断延长,安定剂含量降低,发射药会加速分解,甚至会出现自燃或自爆的可能,给弹药系统的安全贮存带来严重隐患。目前,国内外大多采用热老化加速试验法来预测发射药的安全贮存寿命[1-4]。但对贮存发射药弹道性能的判定尚未有简便有效的方法,仍需要大量的老化样品进行火炮试验,成本高昂。此外,发射药产品的出厂校验仍以火炮弹道试验为判定依据,存在流程复杂、成本较高的问题。综上所述,发射药产品验收和贮存性能最终都以弹道性能试验结果为依据。

密闭爆发器试验方法目前已成为发射药静态燃烧实验研究中最重要的实验方法之一,该方法在发射药能量示性数、燃烧性能和燃烧规律的测定方面发挥着不可替代的作用,也给枪炮武器内弹道设计和装药设计提供了大量的基础数据[5-6]。国外Rodrigues B等[7]采用爆发器数据进行建模及弹道参数拟合,进而预估发射药的寿命,该方法尚需进一步完善;Rotariu A、Laurence J等[8-9]研究了火炮射击条件下与密闭爆发器条件下的发射药燃烧性能,通过对爆发器测试的性能参数进行修正,进而预估内弹道性能。由于Rodrigues B等[7-9]均是基于一定假设条件对爆发器测试的燃烧数据进行了修正进而计算弹道性能,该类方法的实用性较低,尤其对于发射药样品不同批次间的内弹道性能难以进行高效精确的预估。而国内对发射药贮存样品的弹道使用性能及发射药的出厂校验仍依赖于大量火炮射击试验[10-12],试验成本高昂且周期较长。

本研究针对以上研究工作的不足,建立了一种通过密闭爆发器试验检测发射药的静态燃烧性能参数进而预测其装药内弹道性能的方法,并采用30mm火炮及不同批次的单樟-5/7发射药开展了内弹道试验,验证了该方法的计算精度。结果表明,建立的内弹道性能预估方法精度较高,适用于对发射药样品不同批次间的内弹道性能高效精确的预估,为发射药样品提供了一种高效低成本的内弹道性能评价方法。

1 计算模型

根据GJB770B-2005 703.1密闭爆发器试验微分压力法开展密闭爆发器实验,定义弹道性能已知且性能数据可靠的发射药为基准批发射药,定义其他批次发射药与基准批发射药的相对压力和相对陡度如下:

(1)

(2)

基于密闭爆发器试验的发射装药内弹道性能预估计算模型如下:

(3)

ΔRQ=RQ-RQs

(4)

Δω=ωt-ωs

(5)

式中:ωt为被试发射药装药量,kg;ωs为基准批发射药装药量,kg;RQs为基准批发射药的相对陡度;ΔRF为被试发射药相对压力与基准批发射药相对压力之差,按照公式(6)计算:

ΔRF=RF-RFs

(6)

式中:RFs为基准批发射药的相对压力;

将密闭爆发器试验获得的被试发射药的压力及压力变化率代入公式(1)和公式(2)可计算出被试发射药的相对压力和相对陡度,当样本发射药批次不少于7个时,代入公式(3)则可计算7对(14个)拟合系数,可用于计算获得被试的最大膛压及炮口初速;当样本发射药批次不小于4个但又不足7个时,代入公式(7)则可计算4对(8个)拟合系数,可用于计算获得被试发射药的最大膛压及炮口初速。

(7)

被试发射药的炮口初速v0按照公式(8)计算:

(8)

式中:v0为被试发射药的弹丸炮口速度,m/s。

被试发射药最大膛压ptm按照公式(9)计算:

(9)

式中:ptm为被试发射药的最大膛压,MPa。

采用计算出的拟合系数进行被试发射药的内弹道性能预估计算时,被试发射药的装药量要满足公式(10)的条件:

ωmin≤ωt≤ωmax

(10)

式中:ωmin为基准批和样本批中装药量的最小值,kg;ωmax为基准批和样本批中装药量的最大值,kg。

采用上述模型进行的基于密闭爆发器试验的发射装药内弹道性能预估流程如图1所示。

图1 基于密闭爆发器试验的发射装药内弹道性能计算流程图Fig.1 Flow chart of interior ballistic performance calculation based on closed-bomb tests

如图1所示,在已知弹道性能的若干批发射药选择1批发射药作为基准批,开展爆发器试验,计算其他批次发射药与基准批发射药的相对压力和相对陡度,代入公式(3)或公式(7)计算出拟合系数,然后分别计算出各样本批的Δv0i和Δptmi,并与实际弹道数据对比计算预估误差,若各样本批的预估误差不满足误差指标,则重新选择基准批根据上述步骤进行回归计算。若满足误差指标,则计算被试发射药相对基准批的RF和RQ,以前文计算的拟合系数带入公式(3)或公式(7),计算出被试发射药的Δv0和Δptm,进而计算被试发射药初速和最大膛压。

2 试 验

2.1 样品和仪器

单樟-5/7发射药,泸州北方化学工业有限公司,主要成分为硝化棉、二苯胺、樟脑和石墨等,批号分别为1/10、1/11、1/12、2/14、1/15。

DEWE-2010型数据采集仪,奥地利德维创公司;6213B型压电压力传感器,瑞士Kistler公司;激光靶测速系统,中北大学。

2.2 密闭爆发器试验

采用5个批次的单樟-5/7发射药按照GJB770B-2005方法703.1进行密闭爆发器实验,获得发射药的静态燃烧压力—时间曲线。

2.3 装药内弹道射击试验

采用30mm口径火炮,对被试批单樟-5/7发射药进行火炮内弹道试验,以验证基于密闭爆发器试验的发射装药内弹道性能计算模型的预估精度。试验中样弹质量260g、金属药筒装药成组试验并将组平均值作为内弹道性能试验测试结果。按照GJB2973A-2008《火炮内弹道试验方法》电测压法测试膛底压力,按照GJB2179-94《炮用发射药与装药内弹道试验方法》测试初速,测试系统如图2所示。

图2 装药内弹道射击试验测试系统图Fig.2 Sketch of interior ballistic performance testing system

3 结果与讨论

3.1 密闭爆发器试验结果

分别对4个样本批次样品(1/10、1/11、1/12、2/14)及被试批(1/15)的样品开展密闭爆发器试验,获取p—t曲线如图3所示。

图3 不同批次发射药密闭爆发器试验p—t曲线Fig.3 The p—t curves of gun propellants from different bathesobtained by closed-bomb test

由图3可知,4个批次样品的p—t曲线一致性较好,1/11批发射药样品从10MPa达到最大压力的燃烧时间为8.9ms,1/12批发射药样品达到最大压力的燃烧时间为5个批次样品中最短的,约为7.8ms;剩余3个样品的燃烧时间接近,约为8.2ms。p—t曲线分析表明,5个批次发射药样品在能量性能基本一致的同时燃速存在一定差异。

基于图3中的p—t曲线计算得出的相对压力及相对陡度如表1所示。

表1 不同批号的单樟-5/7发射药相对压力及相对陡度Table 1 The relative pressure and relative pressure gradient of 5/7 single-base camphor gun propellant from different batches

表1中RQ和RF计算结果也表明,1/11批发射药样品的爆发器燃烧性能相较于其他批次存在一定的偏离。

3.2 火炮试验结果

已通过发射药产品出厂校验程序的4个批次的样品成组内弹道试验结果组平均值见表2所示。

表2 不同批号的单樟-5/7发射药内弹道试验结果

注:v0为测试的炮口速度;ptm为测试的最大膛压;ω为装药质量。

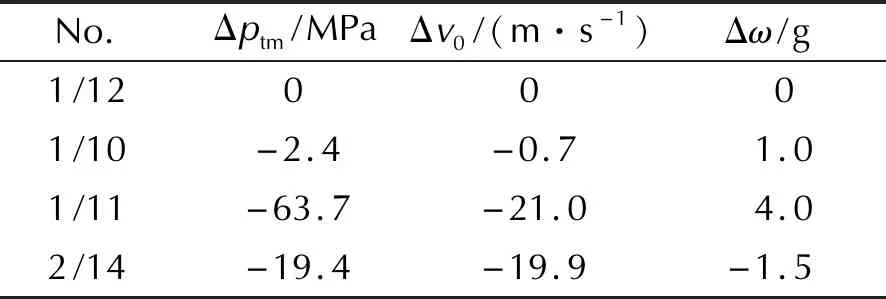

以1/12批作为基准批,则Δptm、Δv0、Δω如表3所示。

表3 不同批号的单樟-5/7发射药Δptm、Δv0、ΔωTable 3 Δptm、Δv0、Δω of 5/7 single-base camphor gun propellant from different batches

将表1中计算出的不同批号的单樟-5/7发射药相对压力及相对陡度及表3中计算出的Δptm、Δv0、Δω代入式(7)求解拟合系数,得到a1、b1、d1、f1分别为0、0.0750、-2.9546、0.0936;a2、b2、d2、f2分别为0、0.3289、-2.3034、-0.2314。结合图3和表1试验结果可知,由于1/11批发射药样品的爆发器燃烧性能及弹道性能与其他批次存在较为明显的偏离,可能会对拟合系数的精度产生影响,后续可以通过增大样本批的样品量提高拟合系数的精度,进而降低内弹道性能预估误差。

3.3 装药预估结果及精度验证

采用建立的模型计算获得的1/15批发射药的内弹道性能预估结果和对应的成组火炮射击试验结果、计算误差如表4所示。

表4 单樟-5/7发射药内弹道性能计算误差

注:pcm为计算的最大膛压;vc0为计算的炮口初速;δp为最大膛压计算误差;δv为炮口速度计算误差。

从表4可知,最大压力预估误差为3.27%,炮口初速预估误差为1.11%,表明建立的计算模型具有较高的计算精度。

4 结 论

(1)建立了基于密闭爆发器试验的内弹道性能计算方法,通过对基准批回归计算并与样本批弹道数据进行比对,提高了预估计算准确性,对新批次发射药装药的最大膛压计算误差为3.27%,对炮口初速的误差为1.11%。

(2)采用本研究建立的计算方法,在已知发射药产品前期批次批量弹道数据样本基础上,可有效计算获得新批次发射药产品的初速和最大膛压,该方法可在一定程度上降低发射药产品的出场校验试验数量或者完全取代出厂校验内弹道试验,简化发射药出厂交验流程,降低发射药产品交验成本,同时也为长贮发射药样品的内弹道性能评估提供了一种高效低成本的内弹道性能评价方法。