静压支撑-单点增量成形制件减薄率研究

林允博 李 言 杨明顺 柏 朗 赵仁峰

(西安理工大学机械与精密仪器工程学院,西安 710048)

文 摘 为解决单点增量成形制件因减薄不均而产生的破裂问题,将静压支撑技术引入到成形过程中进行辅助成形。首先,对静压支撑-单点增量成形机理进行分析,根据减薄程度对制件进行区域划分;然后,利用数值模拟研究不同静压条件下制件各区域的减薄率变化规律;最后,搭建静压支撑-单点增量成形实验平台验证模拟结果。结果表明,Ⅱ区域减薄率沿结点路径增大,在距离板料边缘37.5 mm处达到最大值,且随成形深度增加,减薄率在Ⅱ区域中间位置略有降低,至底端附近又有增加。减薄率随静压参数的增大而减小,实验结果和仿真结果的误差小于5%。相比单点增量成形,静压支撑-单点增量成形技术可以有效提高和控制制件壁厚的均匀性,延缓或避免了制件的破裂。

0 引言

单点增量成形(Single Point Incremental Forming,SPIF)是一种新型的针对板料的无模具参与的塑性渐进成形技术。利用快速原型制造技术中的“分层制造”思想,成形工具头在CNC 数控机床的控制下按照预定轨迹逐层成形板料,使其发生塑性变形,最终得到目标零件。传统的金属板料成形是利用专用模具进行冲压成形,存在生产周期长、成本高、柔性差等缺点,而单点增量成形技术无需设计专用模具。相比传统工艺,具有高柔性、低成本等优势,尤其适合单件小批量定制化生产,在航空航天、汽车工业、民用医疗等领域应用前景广泛[1-2]。

单点增量成形属于“等材”制造技术,利用工具头对板料的局部动态加载,累积拉伸成形板料。随着成形深度的增加,板料主要变形区壁厚会被拉伸减薄。而减薄一旦过度,将会严重影响制件的强度和质量,甚至导致制件产生破裂。因此制件的减薄机理和其改善措施已成为目前单点增量成形质量研究的重点课题。近年来,该领域的科研工作者已做了大量的相关研究。

M.J. Mirnia 等[3]利用修正的莫尔-库仑(MMC3)模型,研究SPIF 中的延性减薄断裂,综合分析SPIF局部变形场的应力应变状态,并利用实验验证了模型的准确性;C. Bouffioux 等[4]通过有限元模拟了单点增量成形过程,为壁厚的预测提供了依据;Al-K.A. Ghamdi[5]发现,刀具半径与板厚之比可以控制SPIF 的成形性,该比值是一个临界值,并且发现成形性随着刀具半径在临界值以上的减小而增大,随着刀具半径在临界值以下的减小而减小;姚梓萌等[6]运用有限元仿真和实验对板料变形区厚度进行研究,获得不同工艺参数对板厚分布的影响规律;谷岩波等[7]建立了AAA5754 铝合金板材渐进成形有限元模型,并与实验结果对比,分析不同工艺参数对板厚均匀性的影响;A.A. Nourmohammadi 等[8]对TPIF 工艺进行实验和数值研究,分析不同柔性模具对最小厚度和尺寸精度的影响;L. Filice 等[9]通过设计更加优化的刀具路径来减少渐进板材成形过程中变形区的减薄,使得成型件的厚度分布更加均匀。钟东等[10]提出一种优化单点渐进成形轨迹的新方法,有效控制了成形件平缓曲面处的减薄量;M.J. Mirnia 等[11]建立基于序贯极限分析法的简单模型,并设计一种多级成形策略,将壁厚减薄率可降至51%,成型件的厚度分布得到显著改善。

此外,许多复合成形工艺也相继被提出,以期对板料的成形性和成形质量做进一步提高和改善[12]。M. Shamsari 等[13]采用液压胀形和多级SPIF 的方式降低减薄率、提高成形极限;杨明顺等[14]将超声振动引入SPIF 过程,研究超声振动参数对板料成形性的影响并获得超声振动加载下的板料SPIF 极限;A.Al-Obaidi等[15]提出一种电磁感应加热辅助单点增量成形的方法,实验结果表明该方法能够显著降低成形力,有效提高成形制件精度;王会廷等[16]对2A12铝合金板料成形过程中液体压力产生的板料预胀和背压的影响进行研究。在现有的研究基础上,本文将静压支撑引入到单点增量成形技术中,为板料提供持续稳定的柔性支撑。制件的壁厚减薄率作为衡量变形区厚度变化规律的重要指标,本文采用模拟和实验相结合的方法,分区域研究静压支撑对制件减薄率的影响和改善规律,借此避免制件破裂和提高成形质量。

1 静压支撑-单点增量成形原理及变形区厚度分析

1.1 静压支撑-单点增量成形原理

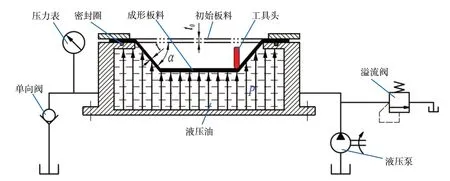

静压支撑- 单点增量成形(Static Pressure Support-Single Point Incremental Forming,SPS-SPIF)技术是在单点增量成形技术的基础上对板料施加等静压支撑辅助技术,其成形原理如图1所示。成形板料被固定装夹在密封夹具中,初始厚度为t0,其在工具头的渐进挤压下,成形为一成形角为α的圆锥件,此时板厚为t。在整个成形过程中,板料受到恒定向上的静压力P。静压力来自于液压泵对密封夹具的持续供油,其在溢流阀的调节下实现密封夹具中静压力的持续稳定。

图1 SPS-SPIF原理图Fig.1 SPS-SPIF schematic diagram

1.2 变形区厚度分析

图2 为板料在成形过程中的厚度变化情况。可以看出,板料在SPS-SPIF技术的作用下,沿侧壁方向产生持续的拉伸变薄,厚度为t0的板料逐渐变薄为t。可认为是金属板料内部发生垂直向下的剪切变形,受到切向力、径向力、轴向力三部分作用力的影响,这种剪切变薄现象主要由轴向力造成。图中abcd的为板料初始单元,dx为单元长度。在轴向力的剪切作用下,板料初始单元变为a'b'c'd'的变形区单元,单元长度为L。因SPS-SPIF 技术属于“等材”制造技术,根据塑性变形体积不变原理,可得出如下公式:

图2 SPIF厚度变化示意图Fig.2 Schematic diagram of SPIF thickness change

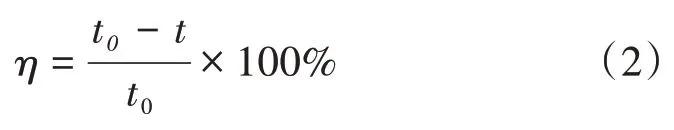

在SPS-SPIF的成形过程中,板料不同区域的减薄情况存在显著差异。为研究制件不同区域的减薄情况,将制件沿垂向划分为:弯曲过渡区Ⅰ、变形减薄区Ⅱ、底部稳定区Ⅲ,如图2所示。弯曲过渡区Ⅰ和底部稳定区Ⅲ均属于非成形区域,板料的减薄相对较小。变形减薄区Ⅱ属于工具头的成形区域,板料减薄主要发生在此区域。壁厚减薄率可以反映变形区厚度变化程度,过大的减薄率会导致制件侧壁变薄甚至破裂,造成零件强度降低或者失效,严重影响制件的成形质量和性能。对壁厚减薄率定义如下:

式中,η为减薄率、t0为初始板料的厚度、t为变形后板料的厚度。

2 静压支撑-单点增量成形制件减薄率仿真

2.1 有限元模型

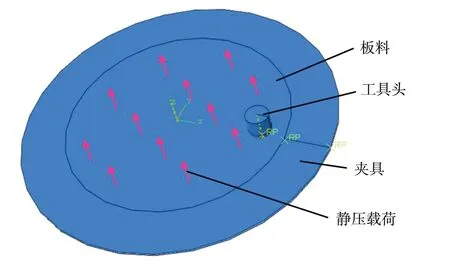

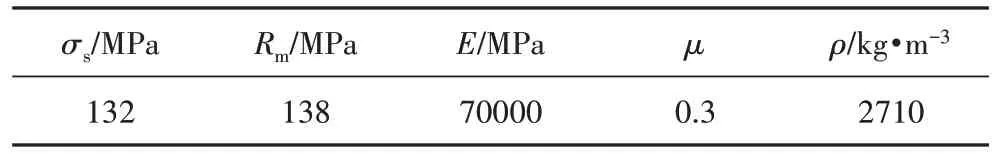

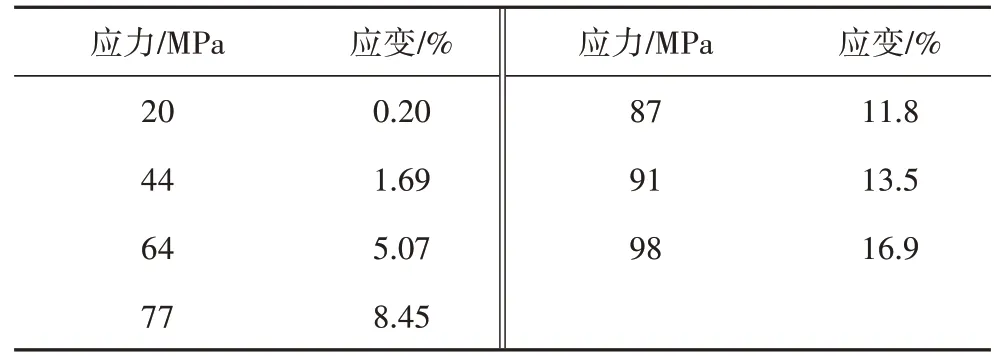

利用ABAQUS 软件建立静压支撑-单点增量的有限元模型,对不同静压条件下各区域的减薄率进行数值模拟,如图3所示。其中材料的应力应变属性可以通过静态拉伸试验得到,因实际板料是通过轧制生产的,所以分别取0°、45°、90°轧制方向的试样来进行拉伸试验,如图4 所示。由此,得到材料各性能参数和应力应变关系属性,分别见于表1和表2。

图3 静支撑单点增量成形有限元模型Fig.3 Finite element model of static pressure support-single point incremental forming

图4 拉伸试样和HT2402型电子拉伸试验机Fig.4 Tensile specimens and HT2402 electronic tensile testing machine

表1 1060 Al材料性能Tab.1 Material properties of 1060 Al

表2 1060 Al材料应力应变属性Tab.2 Stress-strain properties of 1060 Al material

成形板料定义为壳体金属塑性模型,网格类型选择四结点减缩积分薄壳单元S4R,单元形状以四边形为主,大小划为1 mm×1 mm。工具头和夹具在成形过程中基本不发生变形,所以将其设定为解析刚性壳体模型。工具头直径10 mm,夹具的上压板和支撑板为外径140 mm、内径100 mm的圆环。工具头与板料之间以及板料与上下压板的接触类型均定义为表面与表面接触(Explicit),约束上下压板所有自由度并定义工具头公转速度700 r/min,自转速度600 r/min。为得到静压参数对减薄率的影响规律,仿真时令其他参数保持不变,具体设定如表3所示。

表3 成形工艺参数Tab.3 Forming process parameters

2.2 仿真结果分析

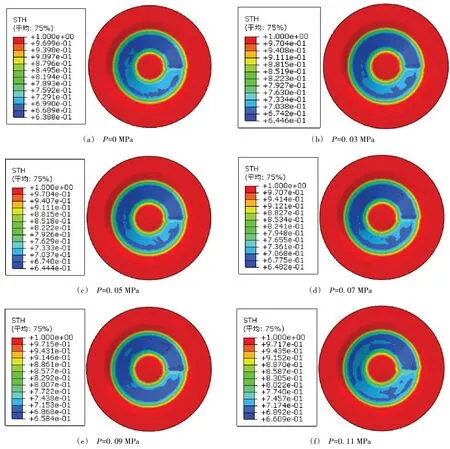

分别对板料施加0~0.11 MPa的静压载荷进行仿真,得到不同静压参数下成形制件厚度分布情况,图5为不同静压下成形制件厚度分布云图。可以看出,圆锥台成形件变形减薄区的右端中间位置存在一条颜色较深的条状减薄带,这是由于成形过程中的每层下压点都集中在同一条母线上引起的。且以条状减薄带为起始,沿逆时针方向板料厚度是逐渐变大的,其原因在于成形过程中工具头成形路径是单向逆时针运动,板料在碾压力和摩擦力作用下,其内部材料沿侧壁逆时针流动累积。对比分析不同静压参数对变形减薄区板厚变化的影响,可以看出,随着静压值的不断增加,板厚分布越来越均匀。这是由于传统板料成形过程中底部是没有支撑的,工具头对板料的接触面积小,应力比较集中,使得板料在成形过程中的变形比较大,成形后的回弹也随之变大,造成板料减薄严重。增加静压支撑以后,静压力的作用减缓了板料的局部变形,并且使得板料的金属流动性增强,板料的变形过程更加趋于稳定,减薄率也随之减小。为定量分析静压参数对各区域壁厚减薄率的影响规律,创建沿成形件内表面中线的节点路径(避开条状减薄带),如图6所示。

图5 不同静压参数下的厚度分布云图Fig.5 Nephogram of thickness distribution under different static pressure parameters

图6 创建节点路径Fig.6 Create node paths

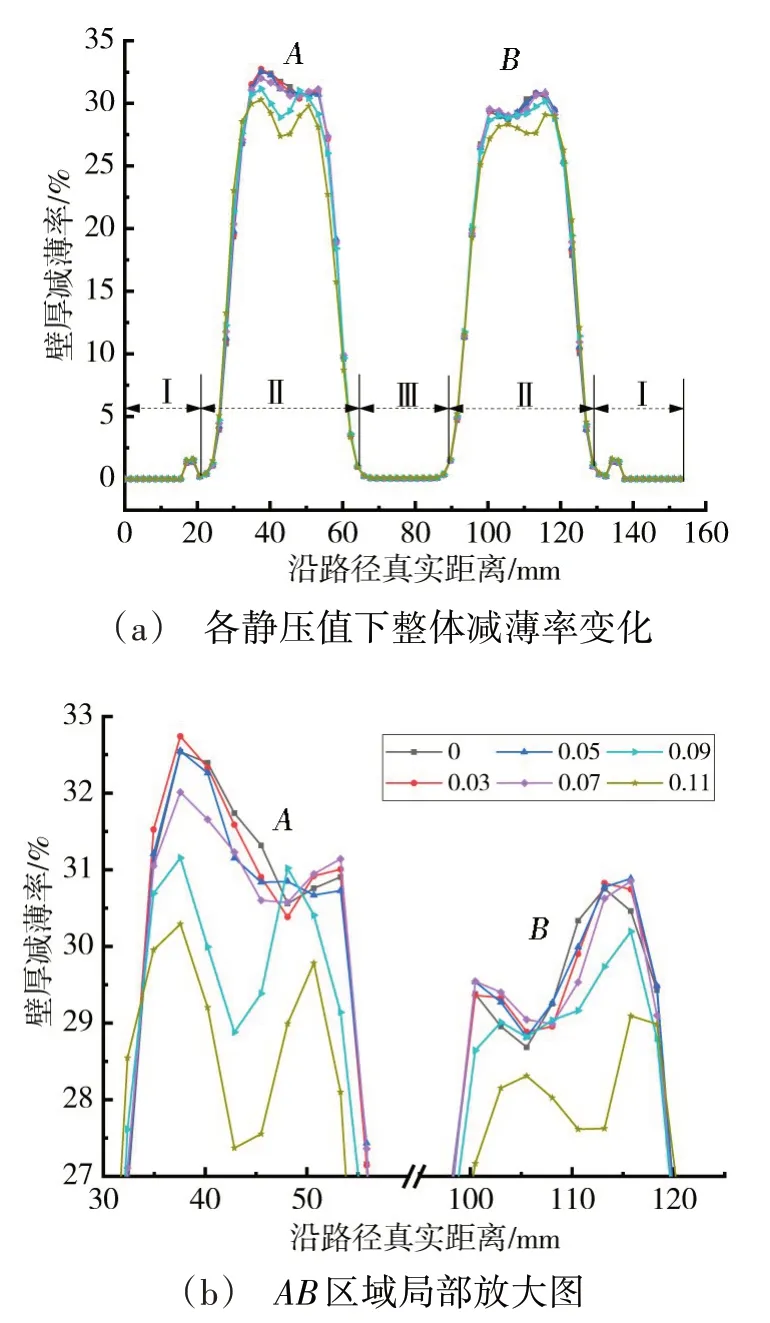

将路径各节点的板厚数据进行处理,代入公式(2),得到不同静压参数下各区域的壁厚减薄率,如图7所示。

图7 各静压值下壁厚减薄率沿路径节点变化曲线Fig.7 Variation curves of wall thickness reduction rate along path node under various static pressure parameters

Ⅰ区域和Ⅲ区域均未参与成形,壁厚减薄率接近为零。在距离板料边缘20 mm 处存在一个微小的减薄,这是因为工具头在初始接触板料时,向下的进给使得支撑板与板料接触的内边缘会产生一个反作用力,致使板料在该区域产生应力集中,产生一定的塑性拉伸变薄。Ⅱ区域为制件的成形区域,该区域的减薄率随向下的结点路径迅速增大,并在距离板料边缘37.5 mm 处达到最大值。随着成形深度的增加,减薄率在Ⅱ区域中间位置略有降低,从中间位置至Ⅱ区域底部又有增加。制件两侧壁厚减薄情况基本对称,但路径起始点区域一侧的整体减薄率则略大于路径终点一侧区域的整体减薄率,其与板料内部材料沿侧壁逆时针流动累积有关。

由以上结果可知,Ⅱ区域是发生壁厚减薄的主要区域,因此对其进行重点研究。为研究不同静压参数对该区壁厚减薄的具体影响规律,取制件垂向深度8、11、14、17、20 mm 处的减薄率均值来表征制件整体的减薄率。进而得到制件减薄率随不同静压参数的变化曲线,如图8所示。

图8 不同静压参数下的减薄率仿真结果Fig.8 Simulation results of thinning rate under different static pressure parameters

3 实验验证

以秦川MVC510立式数控铣床为实验平台,该铣床的精度和刚度完全满足实验要求,如图9所示。选取1060 铝合金板料作为实验材料,成形工具头由高硬度、高耐磨性的硬质合金材料磨削而成,直径大小为10 mm,成形端为半球面。夹具由密封螺纹盖和支撑密封腔组成,支撑密封腔具有足够的空间容纳液压油和目标件。装夹板料时,先将板料置于支撑密封腔上,板料和支撑腔体之间的密封圈可以有效保证夹具的密封性,然后用密封螺纹盖旋压装夹板料,并密封夹具。夹具通过出油口、回油口和液压系统相连形成回路。液压系统主要包括压力表、溢流阀、液压泵、单向阀等部件。液压装置供电后,液压泵将液压油持续不断的从进油口压入容器夹具中,使液压油充满容器,并从回油口回收到油箱。通过溢流阀来控制静压力的大小,压力表显示静压力值,这使得板料底部受到的静压是稳定可控的。

利用实验平台和装置进行与仿真参数一致的实验,然后沿与仿真数据路径一致的方向对实验制件进行线切割取样,切割测量件如图10 所示。在选取静压参数上限时发现,当静压超过0.13 MPa时,在初始成形阶段板料会出现图11中明显的鼓凸现象不利于成形,因此静压参数上限设定为0.12 MPa。为验证主要减薄变形区(Ⅱ区域)静压支撑对减薄率的影响规律,同样取实验制件垂向深度8、11、14、17、20 mm 处的壁厚来计算减薄率。由此可得制件减薄率关于静压参数的变化规律的实验结果,如图12所示。

图9 实验平台Fig.9 Experimental platform

图10 千分尺测量壁厚Fig.10 Micrometer measuring wall thickness

图11 静压过大导致鼓凸现象Fig.11 Bulge phenomenon caused by excessive static pressure

将图12 中的实验结果与仿真结果对比分析,得到图13所示的对比分析结果。图中两者表现趋势相近,减薄率都随静压参数的增大而减小,表明仿真结果中静压参数对减薄率的降低规律是正确有效的。仿真结果与实验结果的误差在5%以内,这种误差主要来源于仿真建模中的一些理想化设定,如工具头和夹具都设定为没有任何变形的解析刚体、夹具和板料设定为没有任何的相对运动。

图12 不同静压参数下的减薄率实验结果Fig.12 Experimental results of thinning rate under different static pressure parameters

图13 实验和仿真结果对比图Fig.13 Comparison of experimental and simulation results

在图13 中可以看出,具有静压柔性支撑的单点增量成形件的减薄率要显著低于常规单点增量成形件的减薄率,说明静压支撑可以提高板料变形区材料分布的均匀性,对材料变形时的流变机制具有一定的影响。当密封夹具中的静压力越大,板料背部的柔性支撑力也就越大。某种意义上来说,这相当于给板料底部放置了一个支撑底座,静压力越大对板料悬空加持特性的改变也就越大。宏观上就表现为,静压力越大制件的壁厚分布更均匀,壁厚减薄率更低。当工具头在板料上“层间进给”和“层内进给”时,工具头与板料接触区域会存在较大的集中应力,对于悬空加持的板料,这种应力集中会拉扯该区域外围的材料参与变形,当这种“拉扯效应”超过外围材料的抗拉强度Rm时,材料将发生缩颈破裂。在SPS-SPIF 技术成形板料时,板料处于非悬空加持状态,板料背部支撑力会增大板料与工具头的接触面积,静压越大接触面积也就越大,这种增大会降低接触区域的应力集中,进而减小对接触区域外围材料的“拉扯效应”,延缓甚至避免板料的破裂。

4 结论

为解决SPIF 制件壁厚分布不均和破裂等问题,以圆锥台件的壁厚减薄率为研究对象,采用仿真模拟和实验验证相结合的方法分区域研究静压支撑对制件减薄率的影响规律,得到以下结论。

(1)静压支撑可以有效提高制件的壁厚分布的均匀性,降低制件的壁厚减薄率,避免制件的破裂,提高成形极限。

(2)实验结果验证了仿真的正确有效,制件的减薄率随静压参数的增大而减小。静压力越大,柔性支撑力越大,对板料悬空特性的改变越大,板料与工具头的接触面积越大,接触区域的应力集中越小,最终外围材料的“拉扯效应”越低,延缓和避免了制件破裂。

(3)建立的静压支撑-单点增量成形有限元模型模拟的结果与实验结果存在一定的误差,这些误差主要来源于仿真建模中的一些理想化设定,如工具头和夹具都设定为没有任何变形的解析刚体、夹具和板料设定为没有任何相对运动。