X70海洋管35 MPa外压数值仿真与试验研究*

淮 超,刘宏亮,左其川,雷广进,王海峰,谭 敏

(1.西安石油大学 机械工程学院,陕西 西安 710065; 2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002;3.宝鸡石油机械有限责任公司,陕西 宝鸡 721002)

0 引 言

海洋油气输送管是海底井口装备互联互通的主要方法,也是石油、天然气向外输送的重要路径,更是油气资源开采领域的主要运输方式,我国大部分海域均使用油气管道输送的方式输送油气资源。海底油气输送管的工作环境非常恶劣,承受着来自深水的外部压力。随着作业水深的加深,作业压力的增大,海底油气输送管道承压问题研究的必要性显著提升,成为关注的焦点[1-2]。随着X70钢管的广泛应用,其安装到位后抗外压强度是一个重要参数,对现场应用有重要影响。

美国的 Kyriakides 等[3]对长度为 1.8 m,内径为510 mm的试件进行了34.5 MPa的外压屈曲试验,他们将试件放入盛水的筒体内模拟外部压力。大连大学的周承倜等[4]也使用盛水的筒体内模拟外部压力,对直径为529 mm,长度为2 m的试件进行试件的外压,其试验外压不到1 MPa,不同之处是他在试验装置中加入了液压千斤顶。余建星等利用深海压力舱进行了直径为325 mm、406 mm的管体外压试验,并用三维壳模型海洋管的压溃试验进行了数值模拟分析[5]。目前,对海底油气输送管道外压试验的研究试件直径尺寸偏小,大部分是小尺寸模型管道试验。宝石机械研制成功的35 MPa深海高压模拟试验舱解决了国内管道外压试验尺寸小、压力低的瓶颈。

“深海高压油气输送用高强厚壁管材关键技术研究”(2013AA09A219)项目中,为了检测直径为915 mm,壁厚为37 mm的X70海洋管在3 500 m水深外压环境下的受力状况,验证其承压性能,笔者设计了X70海洋管试验试件,对试件在外压环境下强度进行了计算和有限元仿真分析,得出其在35 MPa外压下的变形属于弹性变形阶段。并基于宝石机械深海高压模拟试验舱设计了试验及检测方案,检验了X70海洋管在35 MPa均布外压载荷下检测点变形情况,确认其满足3 500 m水深的工作压力。

1 试件设计

1.1 试件尺寸确定

然而海管两端增加封板将会增强海管的抗外压能力,特别是距离封板较近的区域。为了更真实的测试海管的抗外压性能,应尽量提高海管试件的长径比,以最大限度减弱端部封板对外压测试的影响。考虑高压试验舱的空间尺寸,设计海管试件的长度为3 600 mm,长径比约为3.5:1。

1.2 封板设计

要使海洋管单纯承载外压,必须用封板以焊接的形式封堵其两端,如图1所示。试验时封板及其单侧环焊缝需承受35 MPa外压,封板的厚度根据GB158-1998《钢制压力容器》的要求按下式确定:

式中:Dc为钢管内径,mm;k为结构特征系数;pc为试验压力,MPa;[σ]t为材料许用应力,MPa;Φ为焊接接头系数。

图1 海管试件结构尺寸

1.3 试件屈曲计算

根据1.1中确定的海洋管试件长度及直径,计算得出海洋管的临界长度。

式中:D0为管子直径;δ为管子壁厚。

根据计算结果查阅GB158-1998《钢制压力容器》,确定试件属于短圆筒,其临界压力按下式确定。

式中:E为材料的弹性模量;D为管子直径;L为管子长度。

经计算确认试验压力35 MPa小于管子临界压力,不会发生屈曲变形。

2 有限元仿真分析

根据X70海洋管试件对称性取试件模型的1/8进行有限元建模,在其各对称面施加对称边界条件,外表面施加35 MPa均布外压,试件内表面压力为0。

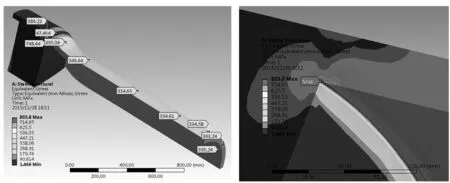

ANSYS分析结果显示试件在35 MPa外压下的应力如图2所示。管壁内侧395 MPa,外壁334 MPa,最大应力发生在封板内侧与管段的接缝位置,其最大应力达到800 MPa,由于结构的不连续性是导致此处应力急剧增大的主要原因。根据海洋管试样材料的屈服强度为500 MPa,抗拉强度为645 MPa,而管段的最大等效应力(除封板附近)为395 MPa,可确定其安全系数为1.26。

图2 试件Mises等效应力 图3 试件最大应力位置

结果显示,最大等效应力为803 MPa,出现在封板与试件内部的接触部位,是应力集中导致的,如图2、3所示。

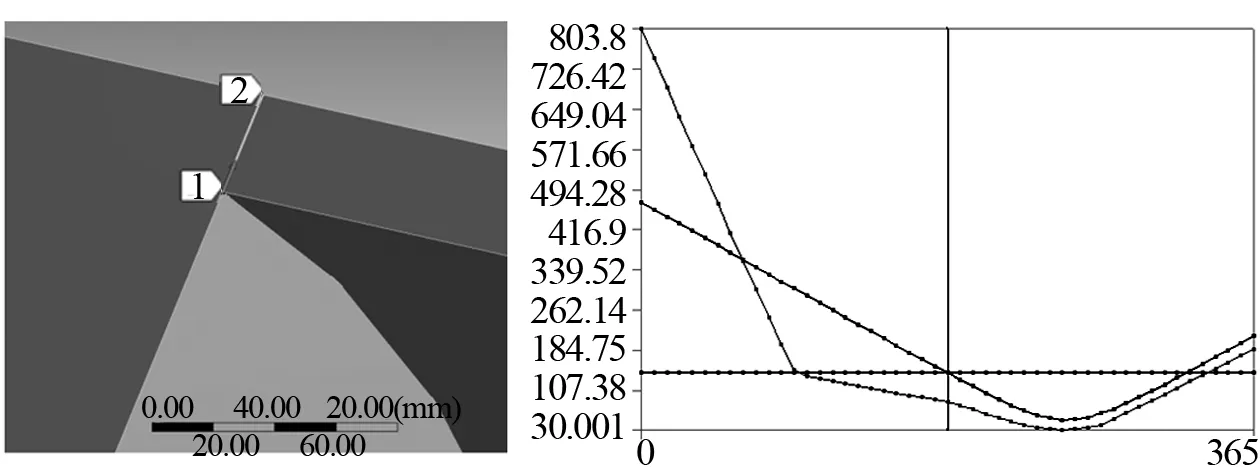

针对引力集中部位进行应力线性化分析,其线性化路径沿试件厚度方向如图4,线性化结果见图5,其中薄膜应力(Pm)为139.76 MPa,最大弯曲应力(Pb)为335.96 MPa,Pm与Pb相加的最大值为469.29 MPa,峰值应力(F)为348.32 MPa,在静载试验载荷条件下应满足ASME Ⅷ设计标准:

(1)Pm<0.9бs;

(2) 当Pm<0.67бs时:Pm+Pb<1.35бs;

根据以上计算结果Pm+Pb<1.35бs,因此封板强度符合要求。

图4 应力线性化路径 图5 应力线性化结果图

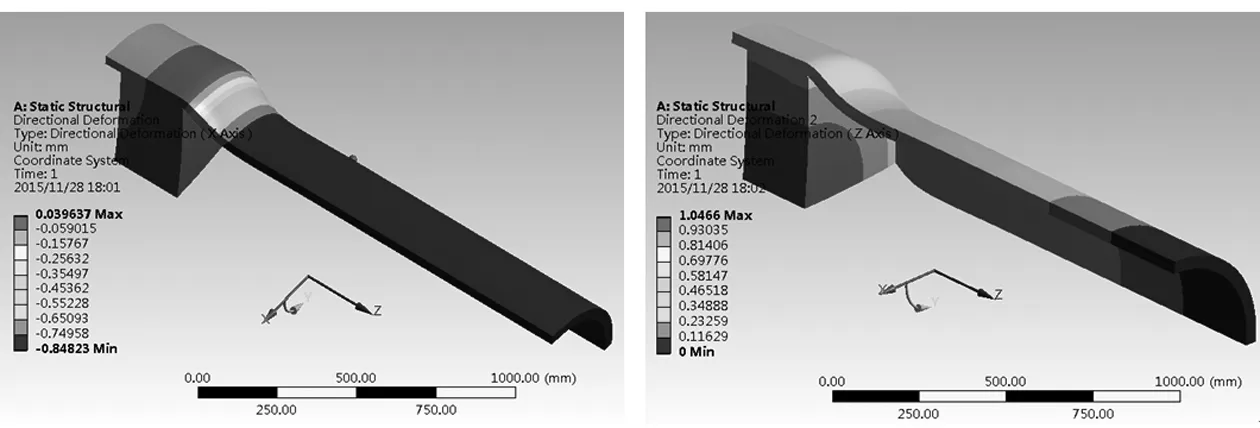

图6为试件的沿海洋管直径方向的形变情况分布,最大变形量为0.85 mm。图7为海洋管轴向形变情况分布,管体轴向最大变形量达到1.05 mm。

图6 试件径向变形 图7 试件轴向变形

3 试验方案设计

3.1 内压试验

在外压试验前,首先进行内压试验,为验证封板、焊缝及钢管的密封性能和受力状况,对X70海洋管试件进行内压试验试验合格后,方可进行外压试验。内压试验压力由下式确定:

式中:[pw]为最大许用工作压力,MPa;δe海洋管有效厚度,mm;[σ]t为许用应力,MPa;Φ为焊接接头系数;Di为钢管内径,mm。

3.2 外压试验方案

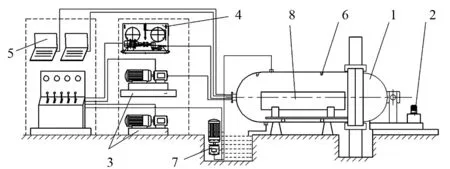

外压测试在深海高压模拟试验舱中进行,高压舱有效容腔为φ2500×5000 mm,舱内可加压至35 MPa,并配备耐高压水下摄像头和耐高压照水下明灯各4台,并有64通道的数据采集系统。以清水为介质,逐步向高压舱内加压,最终达到对舱内的海管试件施加35 MPa的均布外压载荷,试验方案如图8所示。

图8 试件外压试验方案1.主体总成 2.舱盖开合机构 3.增压系统 4.液控系统 5.数据采集系统 6.水下监控装置 7.水循环系统 8.X70海洋管

3.3 加压方式

本试验采用分级加压方式进行,分为6级,分别为5 MPa、10 MPa、20 MPa、25 MPa、30 MPa、35 MPa,每级之间保压时间为3 min,加压到最高压力35 MPa后,保压15 min,要求在稳压期内,压降不超过3%。

3.4 数据采集

经过有限元仿真分析,海洋管受外部压力载荷时,管壁的周向应力和轴向应力较大,为应力主要分量,因此在试验中将采集海管外壁特定位置的轴向应变和周向应变,以监测海管在外压作用下的力学响应情况,海管外壁上的数据采集系统应变片布置方案如图9所示。本次试验介质为水,为保证应变测试数据的准确性,选用了120 Ω耐压防水带引线应变片,并选用了703硅橡胶对应变片及导线进行了密封防护处理[6]。

图9 应变片分布图(海管展开)

4 试验结果

4.1 外压测试数据

海管试件的外压加载曲线如图10所示,现场试验过程中在加压到5 MPa后,保压了约200 min,在保压期间,最大压降为0.05 MPa,仅有1%,充分证明了加压的准确性。随后按照要求 进行分级加压,加载到35 MPa后,保压15 min,保压期压降约0.34 MPa。

图10 外压采集数据曲线

4.2 应变测试数据

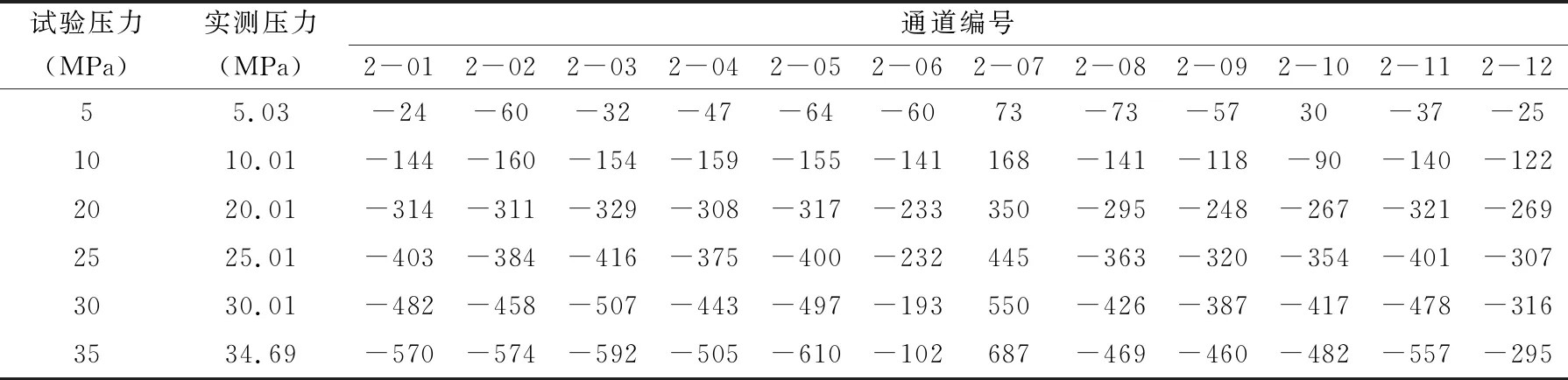

应变片的编号如图7所示,其中1-01~1-04号检测点应变采集数据随加压时间的变化见图11所示,从图中可以看出,试验过程中1-04测点数据仅在泄压过程中发生异常,不影响加压过程中的数据采集。同时,在加压过程中的各级保压期间,对各测点的应变值进行了记录,见表1、2所列。

图11 1-01号~1-04号测点周向应变历程

表1 各压力分级下的周向应变检测 /με

表2 各压力分级下的轴向应变检测 /με

由于海管受的是均布外压,为了进一步降低测试误差,可将海管同一横截面的测试值进行数学平均处理,由次可得出海管在承受35 MPa均布外压时,中部横截面周向应变为-1772微应变,对应应力为-365 MPa,轴向应变为-588微应变,对应应力为-121 MPa,负号表明测试值为压应力。另外,在高压舱泄压后,除了异常测点,其它实时应变数据基本都恢复到了初始值,表明海管在加压期间的变形量在弹性范围内。

5 结 论

通过设计X70海洋管外压试验试件,对试件的受力状况进行计算和仿真分析,并设计了试验及检测方案,在宝石机械深海高压模拟试验舱进行试验验证,得出以下结论:

(1) 在外压试验期间,X70海管试件管体及端部封板均未出现任何渗漏现象,表明试件的密封性和焊

缝强度满足试验要求。

(2) X70海管试件在不承受内压的条件下,最大外压加载至35 MPa,并保压15 min,试件无失稳、凹陷或压溃现象,管体测点处的变形均属于弹性变形,结果表明其强度满足3 500 m水深的工作需求。

(3) 验证了试验设计方法、计算结果的正确性,对以后海洋管试验方案的设计及计算具有实际的指导意义。