影响数控机床定位精度和重复定位精度的因素及处理方法*

张明红,许鹏飞,赵彦斌,李刚利,杨 保

(宁夏共享精密加工有限公司,宁夏 银川 750021)

0 引 言

数控机床的定位精度是指机场各坐标轴在数控装置的控制下运动部件所能达到目标位置的准确度。重复定位精度指在数控机床上反复运行同一程序代码所得到的位置精度的一致度。数控机床的加工精度最终靠机床本身的精度来保证,随着使用年限的增长,数控机床的定位精度和重复定位精度将出现不可避免的下降。我公司拥有多台西门子数控系统系统立车、镗铣床、龙门铣通过实际生产加工过程中,总结出影响数控机床定位精度和重复定位精度因素和处理方法,并使用雷尼绍激光干涉仪进行误差补偿,恢复机床精度。

1 影响数控机床定位精度和重复定位精度的因素及处理方法

1.1 传动元件系统

数控机床各个坐标轴在传动部件随着使用年限增长会产生磨损变形及松动,如伺服电机和减速箱输入轴之间的联轴器磨损松动,各级传动轴轴承损坏,长期使用的传送带老化,滚珠丝杠磨损致螺距超差等。传动元件的磨损会导致数控机床的各坐标轴定位精度和重复定位精度超差。

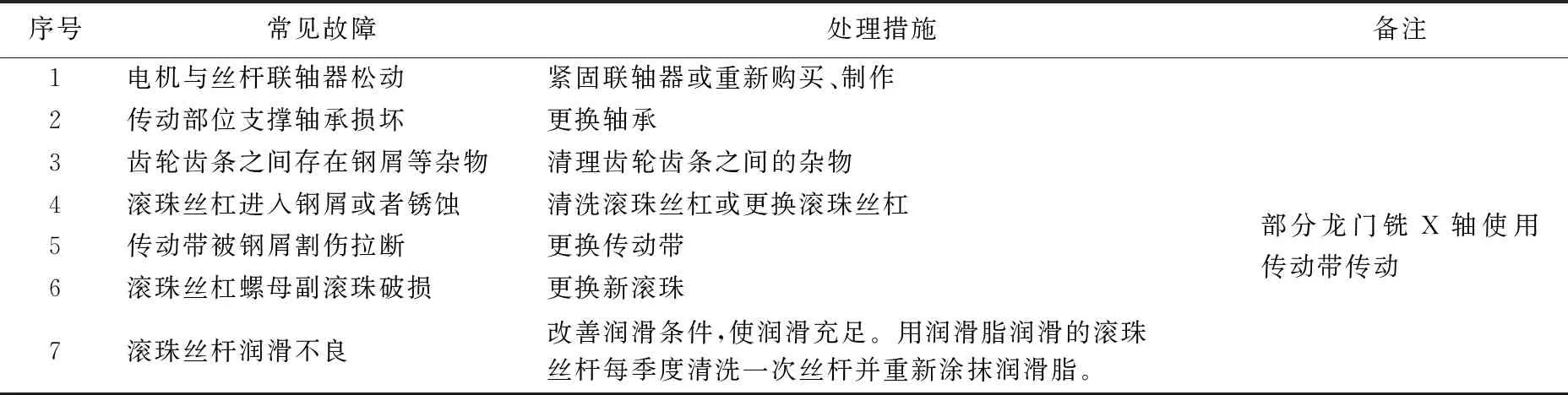

对于数控机床传动系统原因导致定位精度和重复定位精度超差一般出现的问题进行调整方法处理,常见的问题及处理措施具体见表1所示。

1.2 机床导轨

机床导轨对机床起导向及支撑作用,它的直线度和平面度超差同样影响数控机床的定位精度和重复定位精度。导轨镶条松动等都会造成数控机床定位精度和重复定位精度超差。一般处理导轨方面的问题使用调整修复的方法,常见问题及处理措施具体如表2所示。

表1 常见传动机构问题及处理措施

表2 常见机床导轨常见问题及处理方法

1.3 环境温度

数控机床元件大多为金属,在环境温度的变化下,金属会发生热变形。温度变化一般为外部而温度变化和内部温度变化。外部主要是车间昼夜温差和季度变化造成的温差。内部温度主要是数控机床液压系统润滑油循环利用。数控机床润滑油和静压油在循环利用中通常油温会高达40 ℃以上,会对传动元件造成热膨胀效果。

处理方法:通过在机床油箱出油口处在机床油箱出油口处安装一油冷机(可手动设置油温,油温保持在设定值),将油温冷却后输送到机床使用,很有效降低机床自身产生的温度,也稳定机床因温度变化而影响机床定位精度和重复定位精度。数控机床加工大型精密工件,需要稳定的环境温度,则需要保持室内温度不变就需要将车间改造成恒温车间。目前很多精密加工车间都采用恒温恒湿车间,这样彻底避免环境温度变化对数控机床定位精度和重复定位精度在成影响。

1.4 反馈元件

数控机床一般有两种反馈方式,一种为半闭环,一种为全闭环。半闭环反馈方式只有电机编码器进行反馈电机转速反馈至NC系统,全闭环反馈方式为电机编码器反馈电机转速,光栅尺反馈坐标形式的位置。通常反馈元件故障会导致数控系统定位精度和重复定位精度超差,下表总结了影响机床定位精度和重复定位精度的反馈元件常见因素及处理方法。常见的反馈元件故障及处理措施具体如表3所列。

表3 反馈元件常见问题及处理方法

2 激光干涉仪线性检测原理和补偿方法

数控机床精度超差是由硬件故障引起的,通过调整修复硬件不能彻底解决数控精度超差问题。数控机床的数控系统有误差补偿功能,使用雷尼绍干涉仪采集数控机床定位精度,再利用数控系统的可编程性和智能性对机床误差进行补偿,从而达到提高机床精度的效果。

2.1 激光干涉仪误差检测原理

要对线性测量进行设定,使用随附的两个外加螺丝将其中的一个线性反射镜安装在分光镜上。这个组合装置称为“线性干涉镜”,它形成激光光束的参考光路。线性干涉镜放置在XL激光头和线性反射镜之间的光路上。分光镜机架上标有两个箭头,指示其方向,箭头应指向两个反射镜,如图1所示。

图1 线性测量的光学设定

来自XL激光头的光束进入线性干涉镜,在此光束被分成两束。一束光(称为参考光束)被引向装在分光镜上的反射镜,另一束光(测量光束)则穿过分光镜到达第二个反射镜。然后,两束光都被反射回分光镜,在此它们重新组合并被导回到激光头,激光头内的探测器监测两束光之间的干涉。

在线性测量过程中,一个光学组件保持静止不动,另一个光学组件沿线性轴移动。通过监测测量光束和参考光束之间的光路差异的变化,产生定位精度测量值(注意,它是两个光学组件之间的差异测量值,与XL激光头的位置无关)。此测量值可以与被测机器定位系统上的读数比较,获得机器的精度误差。通常,将反射镜设定为移动光学部件,将干涉镜设定为静止部件,如图2所示。

图2 测量原理

2.2 定位精度补偿方法

定位精度补偿也叫螺距补偿,使用激光干涉仪采集数控机床定位精度,再利用数控系统可编程性对数控机床精度进行补偿。在补偿的时候在机床运行导轨上区若干个等距离点(取的点越多,补偿精度越高)。通过激光干涉仪采集机床实际定位位置,与设定定位位置进行比较,得出偏差距离并将其写入补偿文档中,机床回零后下次运行时会将补偿文档数据计算在内,从而达到精度要求。补偿方法有两种,具体补偿方法如下:

螺距补偿和垂直补偿区别在于螺距补偿误差在于按进行补偿,于其有关的轴参数有两个:①MD38000最大补偿点数。②MD32700螺距误差使能:0禁止,可以写补偿值;1使能,补偿文件写保护,并且螺距误差补偿在该轴返回参考点后才生效。

2.2.1 螺距补偿方法1

系统自动生成补偿文件,将补偿文件传入计算机,在PC机上编辑并输入补偿值,将补偿文件再传入系统。

(1) 修改MD38000,确定补偿点数K,由于该参数系统初始值为0,所以应根据需要先设该参数。但要注意修改MD38000会引起NCK内存的重新分配,导致机床数据丢失,因此要提前做好数据备份。(零件程序、R参数、刀具参数、驱动数据)。

(2) 利用准备好的调试电缆将计算机和数控系统连接起来。在PC机中启动WinPCIN软件,选择“文本”通讯方式,然后选择接收数据。进入数控系统的通讯画面,设定相应的通讯参数,并选择其中的“丝杠误差补偿”,将误差补偿文件输出。

(3) 用激光干涉仪采集每一点的误差,编辑到PC机的补偿文件中,并保存。将编辑好的补偿文件再通过WinPCIN软件传回数控系统中。

(4) 设定轴参数MD32700=1,NCKReset,,然后返回参考点,补偿值生效。

2.2.2 螺距补偿方法2

系统自动生成补偿文件,将补偿文件格式改为加工程序,通过OP单元将补偿值输进该程序,运行该零件程序既可将补偿值写入系统,以后补偿可直接在此补偿文件中补偿,不需要传到PC。

(1) 同方法一,将补偿文件由840D系统传输到计算机上,编辑补偿文件,修改文件头和文件尾,如将文件头修改为“%_N_BUCHANG_MPF;$PATH=/_N_MPF_DIR”,文件尾必须修改为M02。这样补偿文件修改为加工程序格式。

(2) 将修改过的文件通过WinPCIN软件传回

840D系统中。这时在加工程序的目录中可以看到名为“BUCHANG”的加工程序。

(3) 通过数控系统的OP单元,将用激光干涉仪测试每一点的误差值编辑在加工程序“BUCHANG”中。按软菜单键“执行”选择加工程序“BUCHANG”。840D系统进入“自动方式”,然后按机床面板上的“NC启动”键,执行加工程序“BUCHANG”后,补偿值存入840D系统中。

(4) 设定轴参数MD32700=1,NCKReset,然后返回参考点,补偿值生效。

最后重新使用激光干涉仪检查验证各轴定位精度和重复定位精度。

3 结 语

综上所述,造成数控机床定位精度和重复定位精度的因素较多。数控机床硬件维护保养是否到位直接影响数控机床各轴定位精度和重复定位精度状态。数控机床重点部位重点检查重点维护,重点部位维护到位才是保证数控机床定位精度和重复定位精度的基础。数控机床机械误差不能彻底消除,必须通过软件进行误差补偿,软硬结合才能将数控机床的定位精度和重复定位精度调整到最佳状态。