便携式电磁轭探伤仪电流类型对无损检测灵敏度的影响

肖成珺

(甘肃省特种设备检验检测研究院,甘肃 兰州 730050)

1 概述

磁粉检测(Magnetic Particle Testing,MT),又称磁粉探伤或磁粉检验,属于无损检测五大常规方法之一,适用于检测铁磁性材料工件表面和近表面尺寸很小、间隙很窄(如可检出长0.1mm、宽为微米级的裂纹)目视难以看出的缺陷。基于磁粉探伤原理的磁轭法是广泛应用于焊缝区域的检测常规方法,具有设备简单、效率高、成本低、检测灵敏度高的特点,且检测的结果较为准确,通过改变磁轭方位,可发现任何方向的缺陷,缺陷显示直观。电磁轭探伤仪是基于磁轭法的常见的用于化工过程中焊缝区缺陷检测的便携式设备,可由电池或电源供电,具有体积小、重量轻的特点,特别适合于野外和高空作业,是特种设备检测的最常用仪器,现已成为容器安装过程和定期检验内部首选的检测方法,检测准确性直接影响容器定检的可靠性和容器的安全使用。

由于供电电源的类型影响待检测工件内部磁通量的分布特征,使得其对工件缺陷检测灵敏性和准确性具有重要影响。笔者在长期的实践工作中,深刻地认识到磁轭探伤仪供电电源的类型对明缺陷检测结果具有重要的影响,因此,本位通过实验比较了直流电和交流电供电模式下磁轭探伤仪对缺陷检测结果的灵敏性和准确性的影响。

2 电磁轭探伤仪工作原理

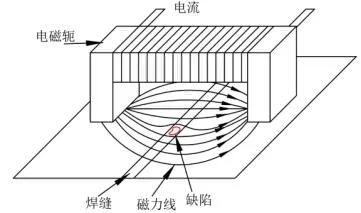

电磁探伤(磁粉检测)是利用电磁原理来发现金属缺陷的检验方法,通过将铁磁材料的工件磁化,从而使工件缺陷处的磁阻显著增大,工件表面和近表面的磁感应线发生畸变而产生漏磁场,吸附施加在工件表面的磁粉,合适的光照下形成目视可见的磁痕,从而显示出不连续的位置、大小、形状和严重程度。如图1 所示,对于由磁性材料制成的工件,当施加外部磁场时,如果内部完美,不存在任何缺陷,则工件内部各处的导磁场均匀分布;反之,当存在裂缝、空气泡、非磁性材料等缺陷时会导致其磁导率下降,从而使磁力线通过这些地方的时候将遇到较大的磁阻,使得磁力线分布发生畸形改变,通过检测磁场分布,精确定位缺陷区。磁粉的选择对磁粉检测结果的可行性和准确性极为重要,既要有良好的磁吸附性能,又要有良好的流动性,且理想的磁粉应由一定比例的条形,球形和其他的磁粉混合在一起使用。衡量磁粉性能的最根本的办法还是通过综合性能(系统灵敏度)试验的结果来衡量磁粉的性能[1]。

图1 磁粉检测原理示意图

图2 电磁轭局部磁化原理示意图

图2 为电磁轭探伤仪工作原理示意图,即磁轭法。该方法用便携式电磁轭两磁极与工件接触,使工件得到局部磁化,两磁极间的磁感应线在无缺陷趋于大体上为平行两磁极的连线,然而当焊缝上有缺陷存在时由于磁导率的改变而使得磁感应线发生扭曲,从而用于发现与两磁极连线垂直的焊缝缺陷[2]。磁轭的有效磁化范围一般是以两磁极间连线为长轴L(75~200mm 为宜),从两极连线中心处向两侧各1/4L 为短轴的所包围的面积。如果两磁极间距太小,由于磁极附近磁通密度过大会产生过度背景掩盖相关显示,磁极间距过大会造成磁场强度不够。故要求使用最大间距时,交流磁轭至少应有45N 的提升力,直流电磁轭至少有177N 的提升力,以此来保证磁场强度满足标准要求。

3 不同电流类型磁化实验

3.1 设备和器材

使用的设备和器材有:电磁轭探伤仪,CJE-12/220;灵敏度试片,A1-30/100;提升力试块,45N(4.59kg) 和177N (18.06kg);水基黑磁膏磁悬浮液,BH-1;待检测工件,规格为300×340×5mm、300×340×12mm 和300×340×18mm 的Q235B 碳钢板。

3.2 实验步骤

本试验以厚度分别为5mm、12mm 和18mm 的待检测工件为基础工件,在其表面放置A1-30/100试片,在不同类型电流磁化的同时并施加磁悬液后,观察试片上有无磁痕显示来判定缺陷能否检出,具体的试验步骤如下:

1)提升力(磁场强度)校验:电磁轭探伤仪接通电源线提供的220V 交流电和电池提供的直流电,分别用45N 和177N 的提升力试块试验,电磁探伤仪均能提起,证明设备提升力满足要求。

2)配置磁悬液:配置BH-1 黑磁膏磁悬液,检查磁悬液的润湿性能,使其满足要求。

3)本实验所用的A1-30/100 灵敏度试片为NB/T47013.4[3]推荐的特种设备磁粉检测选用试片,其结构如图3 所示,试片薄板的厚度为100μm,十字刻槽的深度为30μm。在试验过程中,首先将无人工刻槽面朝外,为使试片与工件被检面接触良好,用透明胶带靠试片边缘贴紧,然后通过以220V 交流电和电池提供的直流电电磁轭探伤仪分别磁化测试灵敏度试片,检验是否能检测出试片的人工缺陷。

图3 A1-30/100 灵敏度试验片

4 结果与讨论

由图4 所示的不同厚度的待检测工件上灵敏度试片的检测结果可知,当工件的厚度为5mm 时,以交流电和直流电为供电电源时试片上的磁痕均能清晰的显示人工刻槽,即图3 所示的刻槽的位置。然而对于厚度为12mm 和18mm 的工件,以交流电为磁化时,磁痕均能够清晰的显示刻槽的位置,而直流电则试片上无磁痕显示。试验结果见表1。

图4 不同磁化电流条件下灵敏度试片磁痕显示结果

表1 不同供电电源(磁化电流)条件下灵敏度试片磁粉测试结果

如图5 所示,以直流电为电源磁化时,由于直流电产生的磁场渗入工件表面较深,有利于发现较深的缺陷,而在同样的磁通量时,探测深度越大,磁通密度就越低,尤其在较厚的待测工件中这种现象更明显。因此,对于较薄的待测工件(5mm,图4b),以直流电为电源时,近表面的磁通量较为密集,从而可使薄板上的磁粉能够清晰的显示缺陷位置;而对于较厚的待测工件(12mm,图4d 和18mm,图4f),近表面磁通量密度降低,从而导致表面的磁粉不能够清晰的显示缺陷的位置。尽管直流电磁轭的提升力能满足标准要求,但测量工件表面的磁场强度和A1 型标准试片上的磁痕显示往往都到不到要求。

图5 直流电磁轭在钢板中的磁通分布

以交流电为供电电源时,由于交流电具有集肤效应,交流电方向在不断地变化,使得交流电磁轭产生的磁场方向也不断的变化,而这种磁场方向的变化可搅动磁粉,有助于磁粉迁移,从而提高磁粉检测的灵敏度,因此,对较厚待测工件,交流电为电源时,电磁探伤仪亦对表面缺陷有较高的灵敏度。ASME 规范第V 卷也特别强调,除了厚度小于6 mm 的材料之外,在相等的提升力条件下,对表面缺陷的探测使用交流电磁轭优于直流[4]。

表面缺陷对特种设备安全长周期运行威胁较大,所以对锅炉、压力容器的铁磁性材料的焊缝表面检测优先选择进行磁粉检测,一般最好采用交流电磁轭,但对于薄壁小于6mm 的压力管道来说,利用直流电磁轭既可以发现叫深层的缺陷,又兼顾表面及近表面缺陷的检测,弥补了交流电磁轭的不足,所以对于小于6mm 的薄壁压力管道应采用直流电磁轭。

5 结束语

电磁轭探伤仪是石油化工工程中焊缝区缺陷检测的常用便携式检测设备,目前为了使用更加方便便捷,大多磁轭探伤机改有充电电池供电。然而依据电源的电流类型对其检测结果的准确性有着显著的影响。本文通过试验研究探讨了电磁轭探伤仪供电电源的电流类型对检测结果的影响,结果表明,检测表明和近表面缺陷交流电具有较好的灵敏度,对于厚度较小的工件(一般小于6mm),直流电和交流电均能满足灵敏度要求,而对于较厚的工件直流电将无法满足。