基于FLUENT 的梗签二次风选装置的设计与应用

张鸿强,吴晓刚,潘佳月

(甘肃烟草工业有限责任公司天水卷烟厂,甘肃 天水 741020)

ZJ17 卷接机组是卷烟工业企业近年来应用最为普遍的机型之一,供丝部分是其最为主要的组成部分。目前ZJ17 卷烟机梗丝二次风选存在风选过程不稳定、风选效果较差的现象,经统计当前分离的梗中含丝率均值在7.2%左右,存在明显的烟丝浪费现象。同时,部分重量轻的梗签通过风室进入吸丝带,引起烟支重量标准偏差波动、烟支表面“刺破”等问题,一定程度上会影响烟支的感官评吸效果。本文将针对ZJ17 卷接机在生产过程中出现的梗中含丝率较高的问题,进行深入分析,并利用FLUENT仿真分析软件设计开发新型结构的二次风选装置,减少了梗中含丝量,降低了烟支重量标准偏差,节约了大量的烟丝,取得了显著的经济效益。

1 梗丝分离装置工作原理

当前ZJ17 卷烟机所使用的梗丝二次风选装置是利用悬浮风分的原理,其具体结构如图1 所示。

图1 ZJ17 卷烟机二次风选装置结构图

工作过程中,烟梗和烟丝经梗签剔除口3 抛出后,进入梗丝分离室中,烟丝在负压的作用下处于悬浮状态作无规则的运动,较重的烟丝及梗签下落,较轻的烟丝则从负压吸风口1 处被重新吸附进入卷烟机内。使用过程中可通过调整进风量调节板6,调整风选体内的风速,以达到改变风选效果的目的。

2 梗丝分离装置内部气流分析

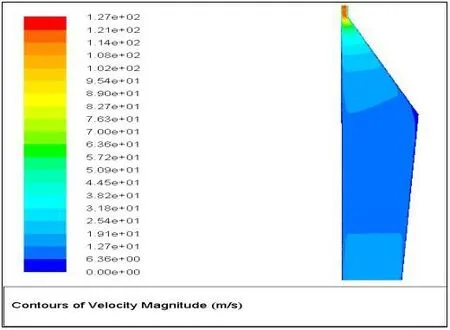

由于当前所使用的ZJ17 卷烟机梗丝二次风选装置在使用过程中普遍存在调整不稳定,剔除梗签中梗中含丝率高的现象,因此,根据当前所使用的梗丝分离装置结构,利用FLUENT 流体分析软件对风选体内气流情况进行了仿真分析,如图2~3 所示。

图2 调整进风量调节板前风速云图

图3 调整进风量调节板后风速云图

由上面仿真云图可以看出,在没有进行调节前,风选装置内部主要区域空气流速约为6.36e+00 m/s,将调节板关闭1/3,可以发现该区域气流速度变为1.17e+00m/s,有明显减小的趋势,说明在关闭调节板时风选效果变的更差,梗中含丝率更大,同时发现,风选装置内部气流有分层现象。而通过现场验证,在其风速达到最大的情况下,仍不能满足使用要求,因此,可以判定该结构存在一定的缺陷。

3 悬浮烟丝及梗签的受力分析

为了便于分析,将风选体内的烟丝、梗签等抽象为固体颗粒,通过对固体颗粒的受力分析,以便深入了解烟丝受力情况,固体颗粒在气流流场中受到的作用力较多[2],包括重力、惯性力、Stokes 黏性阻力、Basset 力、Saffman 力等。风选分离主要是利用烟丝与梗签的悬浮力不同,横向力的作用影响较小,所以分析颗粒在受力时只考虑纵向力,因此把颗粒的运动看成简单的一维运动,将烟丝抽象理解为固体颗粒,绘制了如图4 所示的受力模型分析示意图[3]。

图4 烟丝受力模型分析示意图

下面对颗粒受到的各种力逐一分析:

1)浮力Ff

式中ρ 为流体密度;

2)阻力(曳力)Fd

式中,ζ——球形颗粒曳力系数;

ρ——流体密度;

Va——流体速度;

Vb——颗粒的速度。

曳力系数ζ 与流体相对运动时雷诺数Re 和球形度Φs 之间的函数关系如下:

当Re<1 时,

当Re>1 时,

其中指数n 为

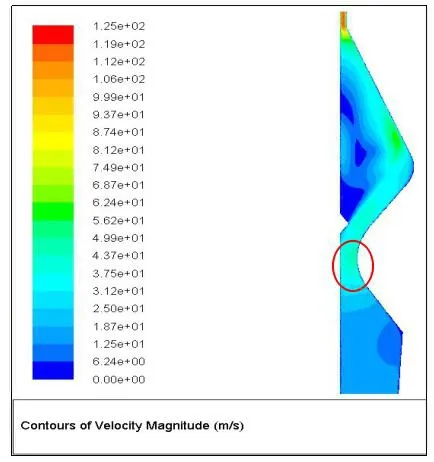

n=1+4.45Re-0.11 n=3.39 Re≥500 3)重力Fg 式中m 为颗粒的质量; ρp为颗粒的密度。 利用悬浮分离理论的基本原理,可以得出流体场中的固体颗粒受力平衡方程为: 当F>0 时,颗粒上升;当F<0 时,颗粒沉降;当F=0 时,颗粒悬浮。而通过上述分析可知,重力Fg的大小主要取决于固体颗粒物的大小以及固体颗粒的密度大小,由于在梗签二次风选装置中,烟丝结构已确定,因此,无法从根本上改变重力Fg的大小,同理影响阻力(曳力)Fd的大小因素也无法改变,只能通过改变浮力Ff的大小来实现悬浮分离的效果。 通过对固体颗粒在气流流场中的受力分析,可以看出,在实际应用中,最为直接的改变就是通过改变浮力的大小来提高悬浮分离的效果,由于在风量一定的情况下,通风管截面大小对风速有直接影响,因此建立了如图5 所示的假象模型[4],并通过FLUENT 仿真软件进行了风选装置内部气流流速仿真分析。 图5 导流板安装后风速云图 通过在风选装置底板上加装导流板,使一次风选后梗签剔除口处的气流方向发生改变,已达到在一次风选后梗签剔除口处形成漩涡气流的目的,使含梗烟丝多次悬浮,充分松散,而提高梗丝分离效果,通过FLUENT 软件对导流板安装前后进行了仿真分析,仿真结果如图6、图7 所示,通过仿真对比可以看出,在底板上加装导流块后,风选装置内气流方向改变,沿外壁流向顶部,有益于烟丝的充分松散,提高风选分离效果。 图6 导流板安装前风速云图 图7 导流板安装后风速云图 同样通过FLUENT 软件对不同截面大小情况下的风选装置内气流情况进行了仿真分析,仿真结果如图8、图9 所示,通过仿真对比可以看出,在最小截面间隙为15mm 时一次风选后梗签剔除口处的气流速度可达到6.24e+01m/s,而在25mm 时可达到3.71e+01m/s,与改进前该区域最大值6.36e+00m/s相比较有明显提升。 图8 最小截面为15mm 时风速云图 图9 最小截面为25mm 时风速云图 通过上述对比试验可以得知,增加导流板和改变最小截面间隙大小,对风选装置内部气流影响明显,因此,根据上述结论,设计了如下新型ZJ17 卷烟机梗丝二次风选装置,如图10 所示。 图10 新型ZJ17 卷烟机梗丝二次风选装置 在使用过程中,通过最小截面间隙调整杆7 调节最小截面间隙大小,当通过最小截面间隙调整杆7 的调节无法达到所需要求时,还可辅助调节进风量调节板6[5],来改变内部气流情况。 改进后的二次风选装置漂浮室,由于充分利用了负压提供的气流升力和最佳悬浮速度,一方面在一次风选剔除口形成了漩涡流,能够使烟丝实现漩涡流,达到烟丝团充分松散和多次风选的效果,另一方面,能够方便调节内部气流速度,操作简单方便,运行过程稳定可靠,使排出的烟梗中所带烟丝能够达到理想的要求,通过改进后试验验证,剔除梗签中梗中含丝率由之前的平均7.2%降到了3.4%,既降低了梗中含丝率,又降低了烟支单重标准偏差,达到了提质降耗的目的。

4 风选装置的优化设计

4.1 导流板影响分析

4.2 最小截面间隙大小影响分析

5 结论