低压注塑设备拉杆式合模机构的分析与优化

□ 刘 劼 □ 成小乐 □ 符寒光 □ 丁露露 □ 郑守东

1.西安工程大学 机电工程学院 西安 710048 2.辽宁忠旺机械设备制造有限公司 辽宁辽阳 111000

1 研究背景

低压注塑成形技术源于欧洲,引入我国后发展迅速,应用行业涉及汽车电子、消费电子及智能穿戴等行业[1-2]。合模机构是低压注塑设备中压合模具的核心结构,在注塑行业中,常见的合模机构类型有拉杆式、肘杆式、液压式等[3-4]。拉杆式合模机构是最常见的合模机构,针对各种新型产品的注塑,这一合模机构的稳定性一直是目前低压注塑设备的研究重点。

实际生产中,合模机构的活动压合模板会因不同尺寸的产品而产生不同大小的反向顶模力。当反向顶模力大于合模力时,会导致模具张口和产品溢边,并且加大模具损耗。若通过增大气缸或液压缸缸径来增大合模力,则不仅增加成本,占用空间,而且容易使现有的固定模板、活动压合模板及导向轴产生应力变形,影响合模精度,最终对注塑产品的质量产生影响。

笔者主要针对低压注塑设备拉杆式合模机构进行研究,应用SolidWorks软件对其进行结构设计,并且运用经验公式计算最大反向顶模力[5-6]。然后通过ANSYS Workbench软件对合模机构进行静态模拟分析,并进行拓扑优化设计。在满足最大反向顶模力的前提下,减小活动压合模板的最大应力和变形量,改善模板受力情况,最终提高合模机构的稳定性[7-10]。

2 合模机构分析

2.1 结构

合模机构是低压注塑设备锁模和开模的重要部件,按照类型分为拉杆式、肘杆式和液压式。肘杆式合模机构通过液压或气动装置驱动曲肘连杆机构来实现模具的启闭与锁紧。在开合模过程中,肘杆式合模机构能提高合模速度,节约能源,提高效率,但是结构复杂,开合模精度低、行程短,易造成受力不均,导致模具加速磨损。拉杆式合模机构以四导轴结构为主,结构简单,易控制,能耗较低,模板受力均衡,定位导向性能好,但反向顶模力过大,模板和导向轴会产生变形,不适用于液压系统。

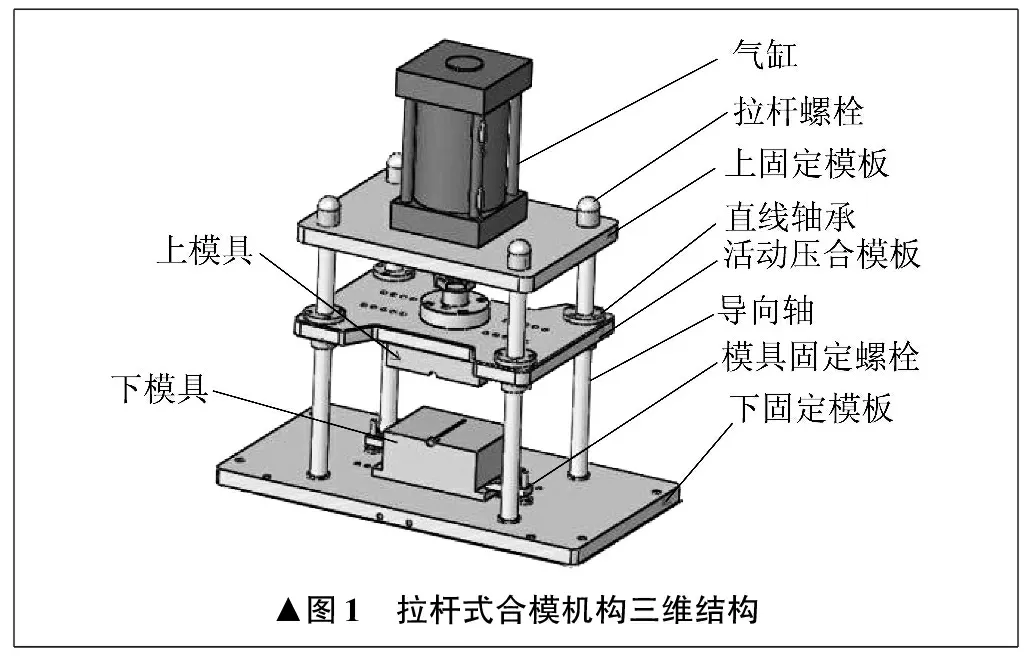

笔者研究的拉杆式合模机构包括气缸、模板、导向轴(含直线轴承)、上下模具、拉杆螺栓、模具固定螺栓等结构。其中,模板包括三个部分:上固定模板、活动压合模板和下固定模板。上固定模板的主要作用是固定气缸和连接导向轴,同时使气缸缸杆推动活动压合模板,实现模具的闭合和开启。活动压合模板的主要作用是固定上模具,下固定模板的主要作用是固定下模具及定位导向。这一合模机构主要通过气缸输出推力,带动与上模具连接的活动压合模板在四根导向轴上做上下直线运动,实现上模具和下模具的闭合、开启。应用SolidWorks软件进行建模,拉杆式合模机构的三维结构如图1所示。

▲图1 拉杆式合模机构三维结构

2.2 受力

在拉杆式合模机构中,主要由执行元件气缸输出推力,上固定模板、下固定模板、活动压合模板及导向轴均受到不同方向的压力。在工作状态下,活动压合模板主要承受气缸所产生的竖直向下的压力,以及产品注塑时模具内腔压强所产生的反向推力。四个导向轴主要承受两端拉杆螺栓的紧固拉力。下固定模板主要承受气缸所产生的竖直向下的压力、四个导向轴上拉杆螺栓产生的向上紧固拉力,以及设备机架施加的侧向力。经分析,推力导致活动压合模板和下固定模板中心区域变形量过大,影响产品的合模精度,产生不良注塑产品。

2.3 最大反向顶模力

在低压注塑设备中,合模机构的最大反向顶模力决定了注塑产品的最大竖直投影面积。最大反向顶模力是模具合模后所能承受的最大分力,通常气缸输出的合模力要大于此最大反向顶模力,否则上下模具不能完全闭合,影响产品质量。

反向顶模力由模腔的投影面积和模腔内的压力决定:

F=PSKN

(1)

式中:F为反向顶模力;P为模腔平均压强,低压注塑工艺中常规模腔平均压强一般为0.15~4 MPa,不同注塑产品常规模腔平均压强有所不同;S为模腔内产品成形的竖直投影面积;K为安全因数,一般取1.2~1.6;N为模腔数量,常规模腔数量一般为1。

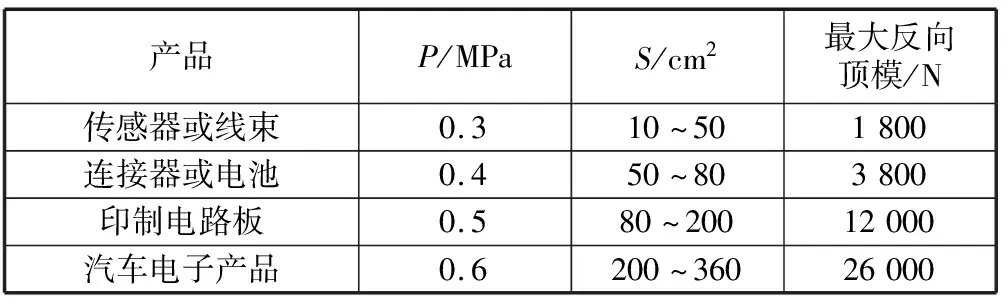

低压注塑设备需要依据待注塑产品的尺寸进行设计,不同类型的产品尺寸差异较大,设备的最大反向顶模力一般以适用最大注塑产品尺寸为准。在拉杆式合模机构中,常见的注塑产品种类及所需最大反向顶模力见表1。

表1 注塑产品种类与最大反向顶模力

由表1可知,汽车电子产品的最大反向顶模力是传感器或线束的14倍。选用过大的最大反向顶模力,同时需要对合模机构的强度加强设计,在考虑成本和耐用的同时,兼顾对不同尺寸产品的通用性。

3 有限元分析

3.1 材料性能及网格划分

应用ANSYS Workbench软件对导入的拉杆式合模机构模型进行材料性能设置,其中上固定模板、下固定模板和活动压合模板的材料为45号钢,其密度为7.85×103kg/m3,屈服强度为350 MPa,抗拉强度为600 MPa,弹性模量为2.1×105MPa,泊松比为0.27。导向轴的材料为GCr15,其密度为7.81×103kg/m3、屈服强度为510 MPa,抗拉强度为860 MPa,弹性模量为2.07×105MPa,泊松比为0.3。

采用四面体单元自适应精度进行自由网格划分[11],再对活动压合模板、上下固定模板的通孔及局部曲面等进行网格细化,得到单元总数为65 722,节总数为113 399。拉杆式合模机构模型网格划分如图2所示。

3.2 边界条件及载荷设置

在接触功能菜单下对拉杆式合模机构模型进行接触设置,其中活动压合模板的四个通孔和四根导向轴设置为摩擦接触,摩擦因数为0.16。将四根导向轴两端的拉杆螺栓和上下固定模板设置为绑定,其它部分的接触选用几何拾取和自动检测功能来判定接触状态。由于拉杆式合模机构整体通过下固定模板连接设备机架,因此对下固定模板进行固定全约束。由于活动压合模板需沿导向轴方向自由移动,即实现Z轴上的自由移动,因此只需固定X轴、Y轴的自由度。对活动压合模板添加沿Z轴竖直向下的载荷26 000 N,即最大反向顶模力,进行有限元分析[12-13]。

▲图2 拉杆式合模机构模型网格划分

3.3 分析结果

在设置边界条件和载荷后,进行有限元计算,可得拉杆式合模机构整体应力云图和总变形云图,如图3所示。由图3可见,在该合模机构活动压合模板中心的螺纹孔边缘处出现局部最大应力342 MPa,最大变形量为0.133 mm。

▲图3 拉杆式合模机构有限元分析云图

拉杆式合模机构主要应力集中于活动压合模板及模具的中心区域,向周边呈线性减小。在该合模机构中,导向轴与活动压合模板的配合区域也有少量变形,但活动压合模板和下固定模板的变形量最大,且集中于受力中心区域[14]。

4 优化

4.1 优化背景

根据对拉杆式合模机构进行有限元分析后发现,机构在注塑最大尺寸产品时,由于竖直投影面积增大需要26 000 N最大反向顶模力,导致活动压合模板和下固定模板出现大于0.1 mm的变形量。由不良注塑产品产生原因分析可知,由于模板变形量过大,会导致上下模具闭合不紧密[15-16]。为了提高模板的刚度和强度,主要对活动压合模板和下固定模板进行优化设计,以减小局部最大应力和最大变形量。

4.2 优化过程

笔者应用ANSYS Workbench软件中的拓扑优化功能模块,对活动压合模板进行重新加载和边界条件设置[17-22]。优化的目的是减小质量和提高刚度,在模拟中,以减小20%质量和最大应力不大于300 MPa为目标。优化前后活动压合模板对比如图4所示。

▲图4 优化前后活动压合模板

在活动压合模板四周不含有导柱通孔的区域,应力较小,加之减重对刚度影响不大,因此可以对这些区域进行结构优化。

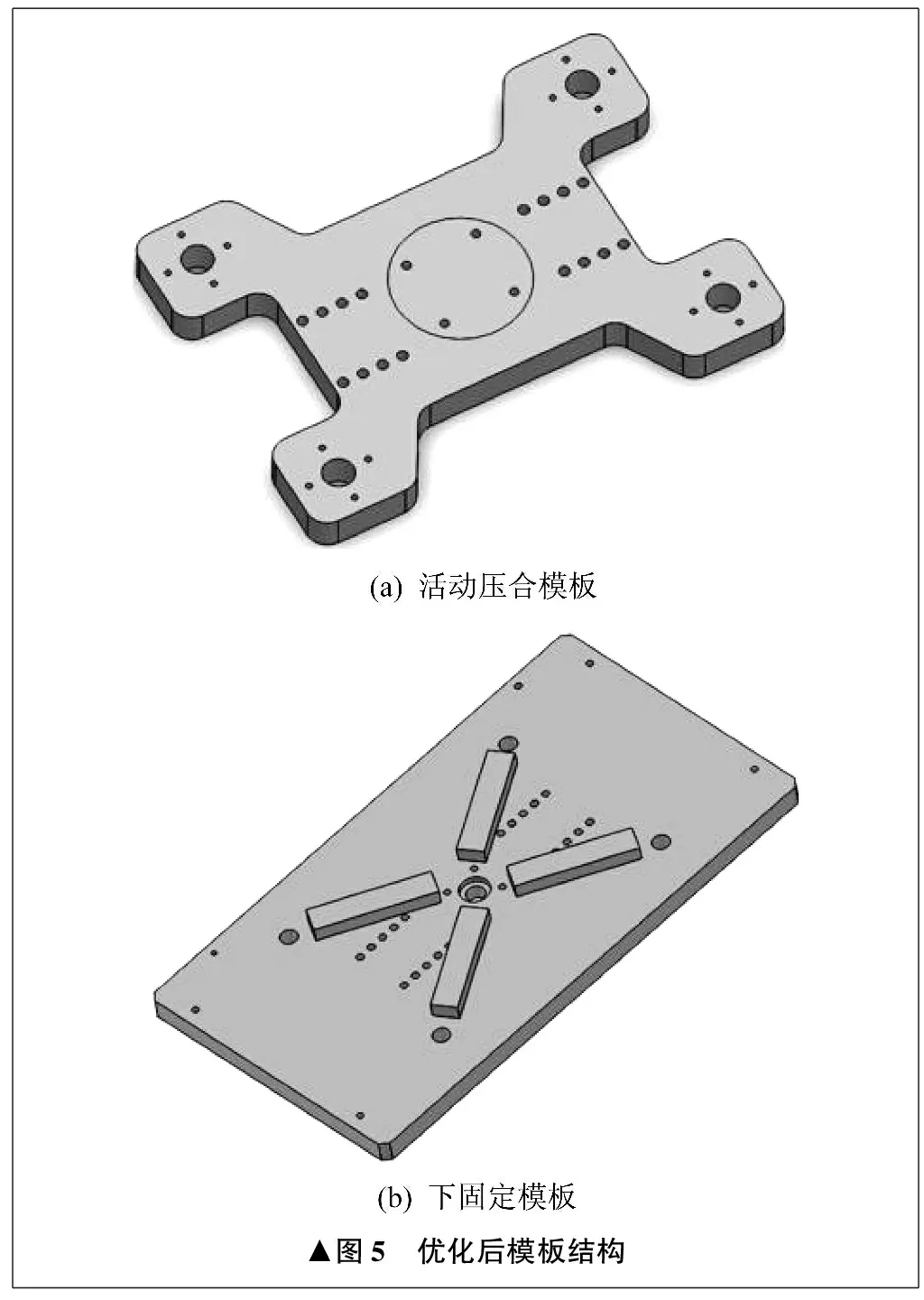

根据优化的结果,对拉杆式合模机构的活动压合模板和下固定模板进行优化设计,优化后的活动压合模板和下固定模板结构如图5所示。

▲图5 优化后模板结构

4.3 有限元分析

根据有限元分析和优化目标,活动压合模板和下固定模板的优化以减小质量、提高刚度为目的。活动压合模板的质量由优化前的31.8 kg减小为28.2 kg,减小11.3%。优化后,加工方式依然以线切割为主,加工难度和成本并未提高。考虑安装固定机架和结构等因素,下固定模板并没有以减小质量为目标进行优化,而是直接对应力集中区域进行结构优化,采用四根对角固定的加强筋提高刚度。

对优化后的拉杆式合模机构再次进行有限元分析,整体应力云图和总变形云图如图6所示。由图6可见,在拉杆式合模机构活动压合模板中心的螺纹孔边缘处及导向轴通孔边缘,出现局部最大应力291 MPa,相比优化前最大应力减小14.9%。在合模机构中,经过优化后活动压合模板和下固定模板的变形量有所减小,且集中在受力中心区域,最大变形量为0.089 mm,相比优化前减小33.1%。模具四边区域的变形量为0.06 mm左右,工作面的平行度极限偏差不大于0.1 mm,模具压合区域偏差不大于0.06 mm。

▲图6 优化后拉杆式合模机构有限元分析云图

由有限元分析可知,拉杆式合模机构优化后,最大应力和最大变形量均减小。在实际生产中,机构稳定性得到改善,注塑产品质量得到提升,满足拉杆式合模机构的设计要求。

5 结束语

根据ANSYS Workbench软件进行低压注塑设备拉杆式合模机构静力学模拟分析,结果表明最大应力集中在活动压合模板及模具的中心区域,向周边呈线性减小。活动压合模板的最大变形集中在受力中心区域。

对拉杆式合模机构进行了质量和刚度优化,活动压合模板的最大应力和最大变形量均减小。局部最大应力由342 MPa减小为291 MPa,减小14.9%。最大变形量由0.133 mm减小为0.089 mm,减小33.1%。活动压合模板的质量减小11.3%。

通过软件进行静力学分析和结构优化,不仅提高了注塑产品的质量和合模机构的稳定性,而且为实际低压注塑设备的结构设计和制造提供了参考。