气田压后油管全通径关键工具的研制与应用*

□ 韩永亮 □ 刘志斌 □ 詹鸿运 □ 周后俊 □ 任正军 □ 宗庆伟 □ 秦诗涛

中国石油集团渤海钻探工程有限公司 工程技术研究院 天津 300280

1 研制背景

苏里格气田直井主要采用K344封隔器+滑套的压裂方式,通过下入一次管柱可以实现分层压裂、合层求产的目的。由于大部分气井压后直接将压裂管柱作为生产管柱使用,且油管通径受喷砂滑套球座内径的限制,压后油管不能实现全通径,因此影响后续排液采气、冲砂、测试,无法进行二次改造作业[1-4]。马洪芬等[5]针对常规分两层压裂管柱不能实现油管畅通,影响后期测试效果的问题,研制了无阻喷砂滑套和工艺管柱,可实现分两层压裂,压后油管无阻,方便后期测试。文献[6]针对常规气井三层压裂管柱存在压后钢球停留在管柱内,制约排液采气效果的问题,研制了自带无阻喷砂滑套的K344封隔器,可以实现全井筒无阻生产。刘辉等[7-8]针对非常规油气藏对规模大、风险低、投产时间短、实现二次改造的技术需求,提出开展国产可溶桥塞和智能桥塞研制的必要性、迫切性。申志伟等[9]针对常规分压技术井筒管径受限的问题,研制了一种基于射频识别技术的智能分段压裂滑套控制系统,可以实现对压裂滑套开启、关闭和压裂级数的智能控制。

从以上研究内容可以看出,通过常规分层压裂技术,只能实现两三层压后油管全通径,无法满足更多层压裂施工要求。通过可溶桥塞或其它新技术,虽然可以实现全通径、大规模和二次改造的技术需求,但是存在作业成本高、施工周期长、技术不成熟等问题。笔者针对苏里格气田应用K344封隔器+滑套分层压裂技术压后油管不能实现全通径,影响后续作业的问题,通过应用可溶金属材料[10-11],研制了新型气田压后油管全通径关键工具,包括喷砂滑套、滑套密封器和节流底阀。压后可溶球,以及节流底阀、滑套密封器内的可溶部分自动溶解,不可溶部分脱离可溶部分的束缚,全部下行掉落至井底,最终实现整个油管的全通径,满足后续作业的要求。

2 关键工具结构与原理

2.1 喷砂滑套、滑套密封器

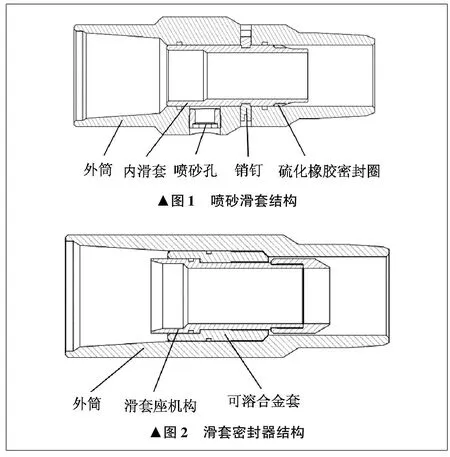

喷砂滑套是实现与地层连通的关键工具,主要由外筒、内滑套、喷砂孔、销钉和硫化橡胶密封圈等组成,如图1所示。喷砂滑套通过与K344封隔器、滑套密封器配合使用,可以实现分层压裂的目的。滑套密封器一般安装在K344封隔器下部,既可以实现封堵下部油气层,又可以保证K344封隔器的正常坐封。滑套密封器主要由外筒、滑套座机构和可溶合金套等组成,如图2所示。压裂施工时,向油管内投入与喷砂滑套相匹配的可溶球。送球到位,憋压剪断销钉,可溶球与内滑套在压力的推动下下行,露出喷砂孔,对上部油气层进行压裂。同时,可溶球与内滑套继续下行,穿过水力锚和K344封隔器,掉落到滑套密封器内,通过在内滑套下端面设置的硫化橡胶密封圈与滑套密封器内的滑套座机构形成密封,实现对下部油气层的封堵隔离。压裂施工结束后,可溶球和滑套密封器内的可溶合金套开始溶解,内滑套与滑套座机构脱离可溶合金套的束缚,下行掉落,保持油管的大通径。

▲图1 喷砂滑套结构▲图2 滑套密封器结构

喷砂滑套技术参数如下:总长为280 mm,承压为70 MPa,耐温为120 ℃,滑套开启压力为13 MPa~17 MPa,最大外径为110 mm,内滑套最小内径为27 mm,内滑套最大内径为42 mm,压后内通径为57 mm。

滑套密封器技术参数如下:总长为250 mm,承压为70 MPa,耐温为120 ℃,最大外径为95 mm,最小内径为43 mm,1%KCl溶液中初始溶解时间长于72 h,1%KCl溶液中溶解时间短于7 d,压后内通径为61 mm。

2.2 节流底阀

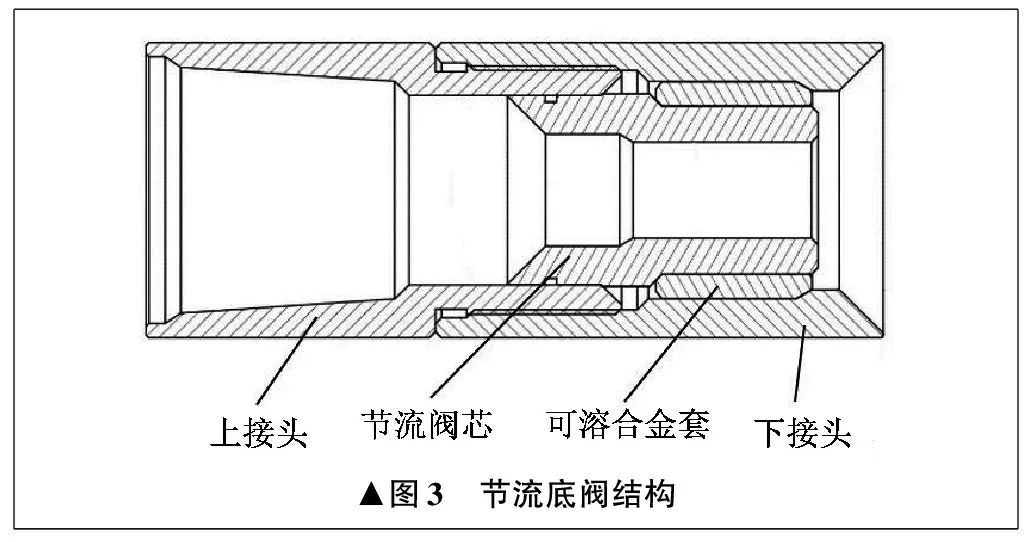

节流底阀是实现K344封隔器坐封和第一层压裂施工的关键工具,主要由上接头、节流阀芯、可溶合金套和下接头等组成,如图3所示。压裂施工时,通过节流阀芯变径产生的节流压差,可以实现K344封隔器坐封,同时通过节流阀芯通道实现对第一层的压裂施工。压裂施工结束后,可溶合金套开始溶解,节流阀芯脱离可溶合金套的束缚,下行掉落至井底。同时,喷砂滑套的内滑套和滑套密封器的滑套座机构也穿过节流底阀下行掉落至井底,实现整个油管的全通径。

▲图3 节流底阀结构

节流底阀技术参数如下:总长为230 mm,承压为70 MPa,耐温为120 ℃,最大外径为95 mm,最小内径为30 mm,1%KCl溶液中初始溶解时间长于72 h,1%KCl溶液中溶解时间短于7 d,压后内通径为61 mm。

3 现场应用

压后油管全通径分层压裂技术可以满足一次管柱分七层压裂施工。自关键工具成功研制以来,应用该技术在苏里格气田共计完成十口井的现场施工,效果良好,并在已投产的三口井中进行了钢丝带通径规通径作业,确认了油管的全通径,同时也验证了关键工具溶解性能的可靠性。

3.1 压裂施工管柱

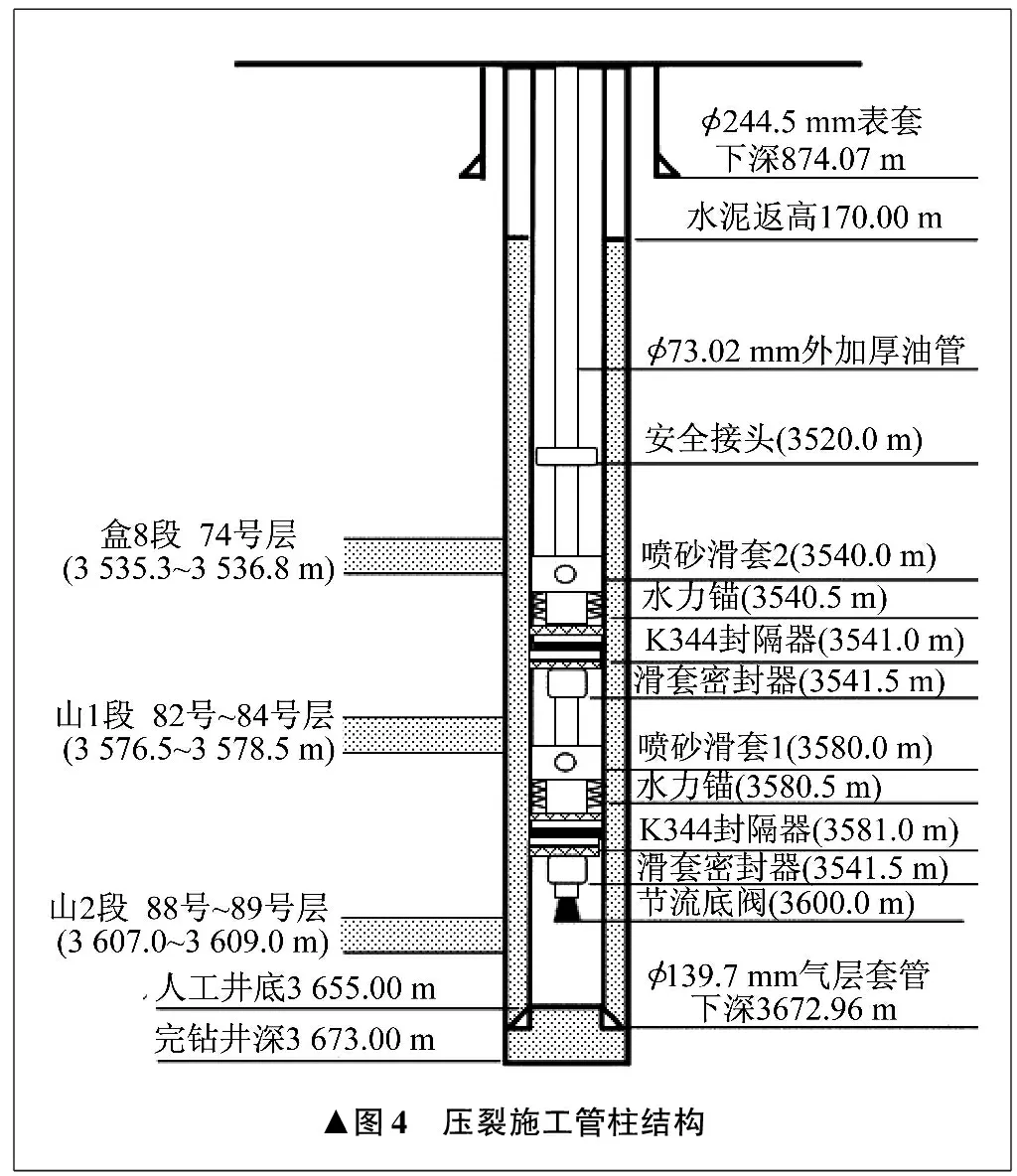

某井完钻井深为3 673.0 m,完钻层位为太原组。气层套管采用壁厚为9.17 mm、钢级为N80的φ139.7 mm套管完井,压裂方式采用φ73.02 mm外加厚油管注入。通过压后油管全通径分层压裂管柱进行三层分压施工。第一层施工山2段88号、89号层,射孔井段为3 607.0~3 609.0 m。第二层施工山1段82号~84号层,射孔井段为3 576.5~3 578.5 m。第三层施工盒8段74号层,射孔井段为3 535.3~3 536.8 m。该井压裂施工管柱结构主要由安全接头、水力锚、K344封隔器、喷砂滑套、滑套密封器和节流底阀等组成,如图4所示。地层温度分别为107 ℃、106 ℃和105 ℃。

▲图4 压裂施工管柱结构

3.2 施工步骤

施工一般分为六步。

(1)打开套管阀门,以0.5 m3/min的排量正替一根油管容积的前置液后,迅速增大排量至1.2 m3/min。当油套管压差达到0.3~0.5 MPa时,K344封隔器即完成坐封。

(2)关闭套管阀门,通过节流底阀进行第一层压裂施工。

(3)第一层施工完成后,油管内投入与喷砂滑套1匹配的可溶球,加压15 MPa。内滑套下行,露出喷砂孔,同时可溶球与内滑套一起下落至滑套密封器的滑套座上,实现对第一层的封堵,开始进行第二层压裂施工。

(4)重复步骤(3),完成第三层压裂施工。

(5)施工结束后,可溶球,以及节流底阀、滑套密封器的可溶部分自动溶解,不可溶部分脱离可溶部分的束缚,全部下行掉落至井底,最终实现整个油管的全通径。

3.3 小结

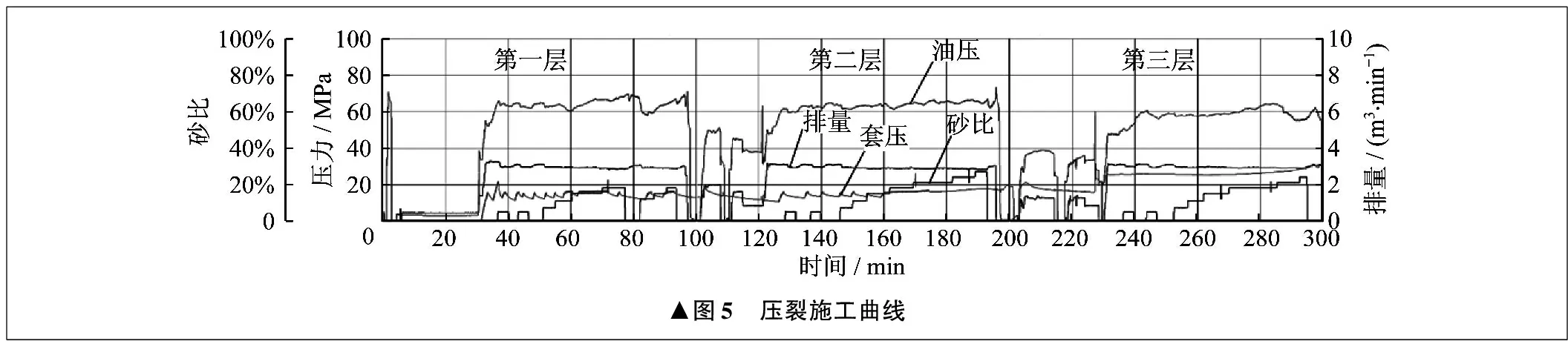

井压裂施工管柱在井内浸泡时间长达2 d后才进行压裂施工,整个压裂施工过程顺利,施工压力平稳,套压稳定,压裂施工管柱及配套关键工具的耐温、承压、密封性能均良好,两个喷砂滑套打开压力显示明显。总液量为627.5 m3,总砂量为65 m3,施工排量为2.9~3.2 m3/min,最高施工压力为70 MPa,最高砂比为27%。

历时5 h顺利完成三层压裂施工,压裂施工曲线如图5所示。

▲图5 压裂施工曲线

4 结束语

气田压后油管全通径关键工具的溶解时间可控,初始溶解时间长于72 h,压后可溶部分溶解时间短于7 d,不可溶部分脱离可溶部分的束缚,下行掉落至井底,最终整个油管全通径可达57 mm。关键工具现场操作方便,结构简单,耐温、承压和密封性能良好。气田压后油管全通径关键工具配合全通径分层压裂技术,不但继承了K344封隔器+滑套分层压裂技术的优点,而且能够满足一次管柱分七层压裂施工,保证压后整个油管的全通径,为后续排液采气、冲砂、测试、监测产液剖面和二次改造作业提供了全通径通道,实现气田的低成本、高效开发,具有良好的应用推广前景。