基于正交试验的凸台型全焊接板式换热器优化*

□ 王传伟 □ 贾文广 □ 梁晓明 □ 唐荣生 □ 张克锐

青岛科技大学 机电工程学院 山东青岛 266100

1 研究背景

节能与科学用能是解决我国能源问题、二氧化碳减排首先考虑和关注的问题[1]。换热器产业是环境友好型产业,并且是一个处于快速发展期的产业[2]。板式换热器通过板片换热,具有结构紧凑和传热效率高等特点,是目前较为先进的高效节能设备。随着制造技术和焊接技术的快速发展,全焊接板式换热器的性能得到较大提升,并且引起了工业界的广泛关注。全焊接板式换热器在食品生产中同样是重要设备,融合普通板式换热器和管壳式换热器的优点,具有巨大的发展潜力和广阔的市场前景[3]。随着工业生产工艺要求的不断变化,在含高黏流体与颗粒流体等场合,常规可拆板式换热器很难满足要求,而宽流道板式换热器不但承压高,而且采用可拆板式设计,便于内部清洗,可降低检修、维修成本,具备良好的应用前景[4]。凸台型全焊接板式换热器是在宽流道板式换热器基础上设计的一种新型换热器,当前多为凹坑凸胞结构,主要特点是传热强度高、流动阻力小、综合传热性能高[5]。Durmas等[6]通过研究平板式换热器、波纹板式换热器和星形板式换热器三种不同类型换热器表面几何结构对换热性能、摩擦因数和火用损失的影响,基于试验得到传热系数、摩擦因数及火用损失的关联式,确认波纹板式换热器的换热效率高于其它类型换热器。Jeong等[7]通过数值模拟研究人字形板、椭圆形板和圆形板,表明从传热和压降的角度看,椭圆板的性能优于人形板。刘晓兵[8]以波纹板式换热器为研究对象,对波纹板内的流体流动进行了数值模拟研究,结果表明流体在板内流动时存在流动死区,导致对应区域传热效果很差,在板壁面出现热点。刘建勇等[9]对酒窝板式换热器的排列方式进行数值模拟研究,结果表明在考虑泵功率消耗时酒窝板的热效率与波纹板的热效率很接近。蓝少健等[10]应用数值模拟方法对新型凹凸壳换热板通道的流动换热特性进行了研究,确认凹凸壳顺排组合时换热因子j、摩擦因子f比酒窝板分别增大8.44%和7.9%。

笔者研究一种新型凸台型板片,该板片与凸胞型板片类似,主要不同处在于将凸胞改为凸台。凸台相较于凸胞更容易使流体在两侧生成旋涡和二次流,进而增大换热面积,提高换热效率[11]。笔者对尺寸为100 mm×100 mm的凸台型板片进行优化,优化的方法为采用正交试验,充分利用标准化正交表来安排试验方案,并对试验结果进行计算分析,最终达到减少试验次数,缩短试验周期的目的[12-14]。笔者基于正交试验对凸台型板片各个因素和水平进行筛选,将通过数值计算得到的结果作为正交试验的指标,对凸台型全焊接板片换热器进行优化。在研究中,通过流固耦合方法对凸台型板片进行数值模拟,流固耦合数值模拟方法对板式换热器而言,模拟结果更加符合实际规律。

2 凸台型全焊接板式换热器分析

2.1 结构

凸台型全焊接板式换热器的整个换热芯体由氩弧焊焊接而成,为金属材质,有较高的耐温、耐压性能,满足工作温度300 ℃、压力3.0 MPa的工况条件。该换热器的四壁由盲板组成,采用螺栓连接,方便维修和清洗内部构件。盲板内壁附有不锈钢层,防止介质腐蚀。密封垫起密封作用,防止介质外泄。凸台型全焊接板式换热器结构如图1所示。

▲图1 凸台型全焊接板式换热器结构

2.2 凸台型板片

笔者将板片外形为正方形的凸台型全焊接板式换热器作为研究对象,板片外形的总体尺寸为100 mm×100 mm,板片厚度为1 mm,所用材料为304不锈钢。凸台型板片如图2所示。由两个相同的板片组成一个板对,芯体由相似的板对堆叠而成。每个板对均由凸台相互接触,可加强板束承压能力,同时加强板间凸台对换热介质的湍流作用。冷热流体通过交叉流动方式进行换热,即冷流体与热流体的总体流动方向相互垂直,可以进行充分换热。

▲图2 凸台型板片

3 正交试验设计

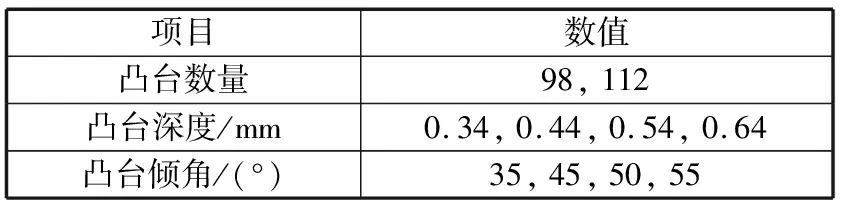

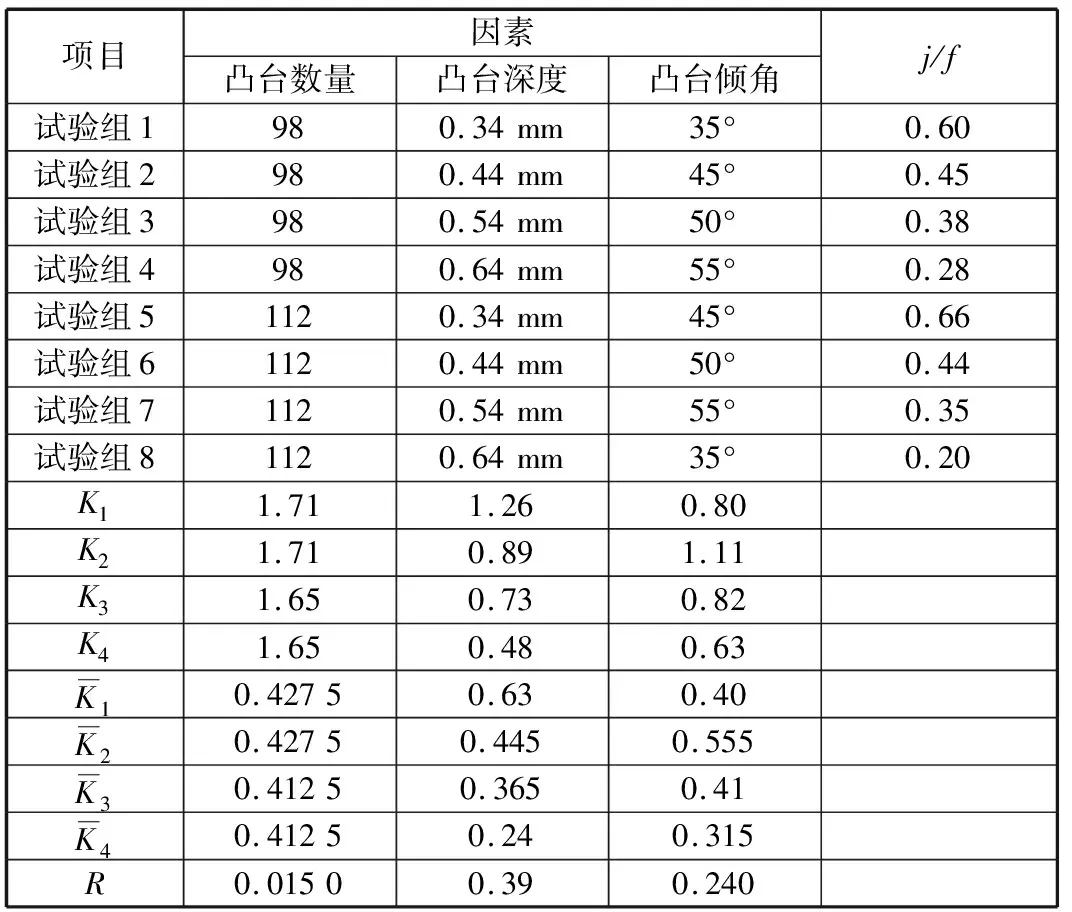

建立凸台型板片模型,分析凸台型板片的板型参数对传热和阻力的影响,具体参数组合包括凸台数量、凸台深度和凸台倾角,见表1。

表1 凸台型板片模型参数

基于参数组合,共有32种模型。通过数值模拟直接对32种模型进行分析,不仅工作量大,而且烦琐。因此笔者通过正交试验先对32种模型进行筛选,减少试验次数,再通过正交试验指标进行比较,筛选出最优模型。

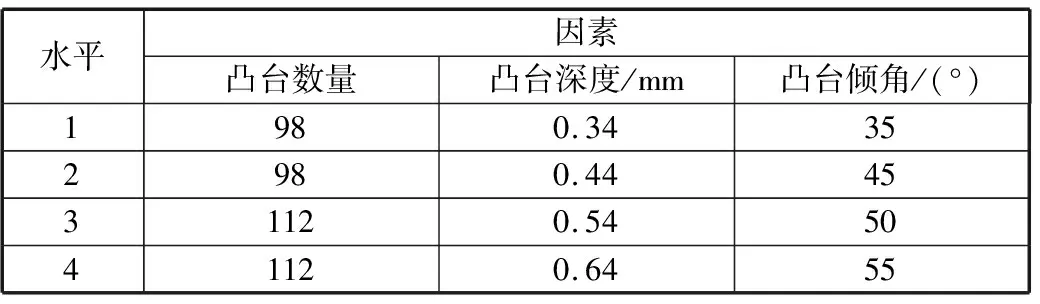

通过正交试验理论,设计凸台型板片正交试验因素及水平,见表2。

表2 正交试验因素及水平

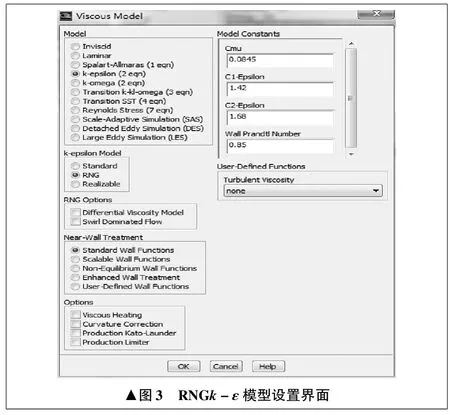

通过上述正交试验因素及水平,筛选出八组模型进行数值模拟,见表3。

表3 正交试验数值模拟参数

4 凸台型板片数值模拟

4.1 数学模型

笔者进行研究时,确保换热过程中换热介质没有发生相变,因此在建立数学模型时进行如下假设:① 换热介质流动为定常流动;② 换热介质可视为连续介质;③ 流动时由黏性耗散作用产生的热效应忽略不计;④ 换热介质视作不可压缩的黏性流体;⑤ 换热介质为均匀流入。

流体流动与换热的控制方程中,连续性方程为:

(1)

式中:ux、uy、uz为流体流动的速度分量,m/s。

动量方程为:

(2)

式中:ui为流体在i方向的速度分量,m/s;xi为所选坐标值,m;ν为运动黏度,m2/s;ρ为流体介质密度,kg/m3。

能量方程为:

(3)

式中:a为热扩散率,m2/s;t为温度,K。

4.2 湍流模型

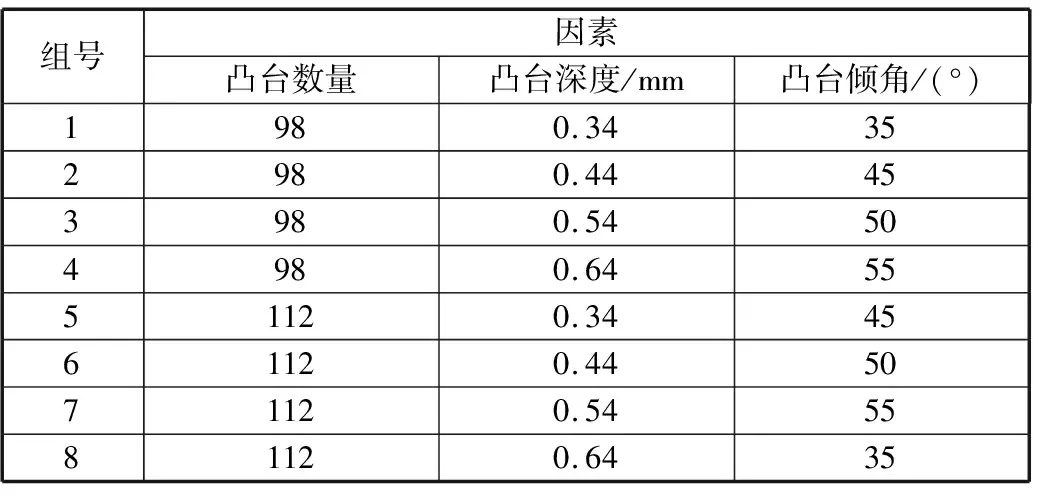

笔者应用Fluent软件进行模拟时,选用RNGk-ε模型,设置界面如图3所示。

▲图3 RNGk-ε模型设置界面

4.3 网格划分

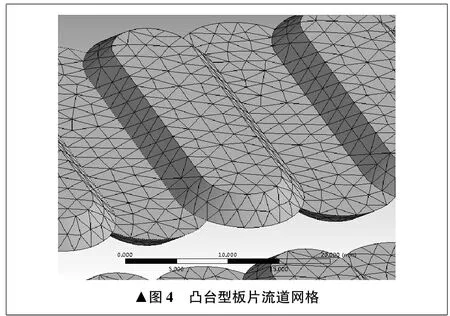

笔者应用SolidWorks建立几何模型,导入ANSYS Workbench软件的Geometry模块,对几何模型进行细节修饰,再导入Mesh模块进行网格划分。凸台型板片的流道网格如图4所示。由于全焊接板式换热器内部凸台流道复杂多变,因此为降低网格划分的难度和提高网格质量,网格划分时选用非结构化四面体网格。

▲图4 凸台型板片流道网格

4.4 流固耦合设置

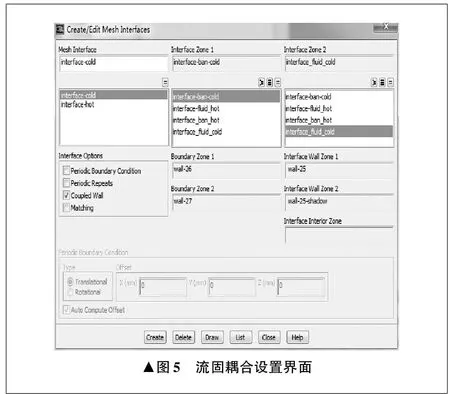

在Fluent软件中通过设置Mesh Interface生成流固耦合面,板片与热流体及板片与冷流体设置流固耦合界面如图5所示。

▲图5 流固耦合设置界面

4.5 结果分析

基于Fluent软件对凸台型全焊接板式换热器的流体区域模型进行数值模拟研究,流体区域的温度云图、压力云图和迹线图依次如图6、图7、图8所示,通过分析得到凸台型板片的传热特性。

通过数值模拟结果,可以得出凸台型板片的强化传热特性:由于凸台的存在使流体产生涡旋和二次流,

▲图6 流体区域温度云图▲图7 流体区域压力云图▲图8 流体区域迹线图

破坏了壁面稳定的边界层,并且增大了传热面积。由此可见,研究凸台型板片对全焊接板式换热器而言具有积极影响[16]。

4.6 数据处理

换热因子j随板间流速变化情况如图9所示,摩擦因子f随板间流速变化情况如图10所示,j/f随板间流速变化情况如图11所示。由各图可以发现,第一组与第五组综合情况较好,但是当流速加快时,第一组板片j/f减小更加明显。板式换热器的板间流速一般在0.2~0.8 m/s之间,笔者选取板间流速0.45 m/s,通过正交试验选出最优板型参数。

▲图9 换热因子随板间流速变化情况▲图10 摩擦因子随板间流速变化趋势▲图11 j/f随板间流速变化情况

根据因素水平与j/f关系,可得最佳方案为凸台数量98、凸台深度0.34 mm,凸台倾角45°,而正交试验中没有所对应的方案,因此这是否是最佳方案还需要通过对比分析验证。

4.7 对比分析验证

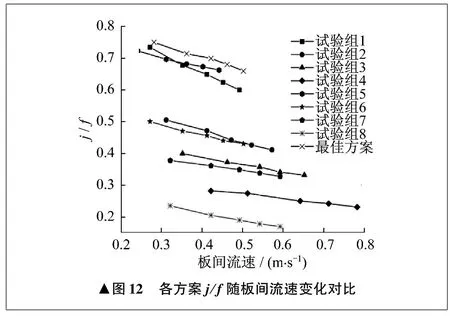

用正交试验指标分析得到的最佳方案和原有八组试验方案分别进行数值模拟,计算得到最佳方案的j/f为0.69,优于所有原试验方案,由此验证了通过正交试验指标得到的最佳方案。

最佳方案与原试验方案j/f随板间流速变化情况对比如图12所示。

表4 正交试验极差分析

▲图12 各方案j/f随板间流速变化对比

5 结束语

笔者基于正交试验对凸台型全焊接板式换热器进行优化,通过数值模拟表明凸台型板片使流体形成涡流与二次流,破坏了壁面的稳定边界层,增大了传热面积。利用换热因子与摩擦因子的比值作为指标,分析得到最佳方案为凸台数量98、凸台深度0.34 mm、凸台倾角45°。