晶须增强Ag-18Cu复合钎料钎焊氧化锆增韧氧化铝陶瓷接头组织试验研究*

□ 吕 谦

西北工业大学 机电学院 西安 710072

1 研究背景

氧化锆增韧氧化铝(ZTA)陶瓷具有高熔点、高硬度、高韧性、耐腐蚀、韧性好等特点,成为高温结构陶瓷中应用潜力较大的材料之一[1]。在实际应用中,由于陶瓷材料加工性差,需要将简单构件进行连接才能制备出满足要求的复杂构件,因此能否制备优良焊接接头成为ZTA陶瓷进一步应用的关键问题之一[2]。

ZTA陶瓷中主要存在氧化铝和氧化锆两相,对于氧化铝陶瓷及氧化锆陶瓷的连接,国内外学者进行了多年研究,连接技术已经比较成熟。实现氧化物类陶瓷连接的方法有粘接连接、固相扩散连接、超声连接钎焊等,其中钎焊是最常用的方法之一。采用金属钎料钎焊陶瓷,易出现以下几个问题:① 接头易生成连续的脆性金属间化合物,会降低接头的连接质量[3];② 接头在高温下容易发生软化,而且由于接头含有活性金属元素,高温下易发生氧化[4-5];③ 陶瓷与金属的线膨胀系数相差较大,接头处会产生较大的残余应力,降低接头的机械性能[6]。

针对陶瓷钎焊接头中的连续脆性反应层,常采用优化钎焊工艺的手段进行控制。针对钎料中活性金属元素氧化问题,一般通过提高钎焊环境真空度或采用空气钎焊法进行解决。在采用空气钎焊法时,不需要担心所采用钎料的组成元素在高温下发生氧化,相反某些元素的氧化过程还会更加有利于钎焊接头的形成[7]。陶瓷空气钎焊接头的耐高温能力一般要明显优于常规真空钎焊接头。针对陶瓷钎焊接头的残余应力,现多采用在钎料内添加增强相来调节钎缝线膨胀系数进行缓解[8]。

2 试验材料与设备

试验材料选用含氧化锆质量分数为20%的ZTA陶瓷、Ag-18Cu粉末钎料和硼酸铝晶须。ZTA陶瓷克服了氧化铝陶瓷本身脆性大的缺点,因氧化锆的加入而显著改善韧性。ZTA陶瓷母材的扫描电镜照片如图1所示,其中,黑色基底为氧化铝,呈弥散分布白色点状物为氧化锆。试验采用内圆切割机、600目和1000目金刚石砂轮盘、超声清洗器、箱式马弗炉、带能谱仪扫描电镜、电子万能试验机等设备。

▲图1 ZTA陶瓷母材扫描电镜照片

3 试验方法

采用晶须增强的Ag-18Cu复合钎料空气钎焊ZTA陶瓷,通过对比分析复合钎料成分及钎焊工艺参数对接头微观组织与力学性能的影响规律,优化复合钎料及接头连接工艺。

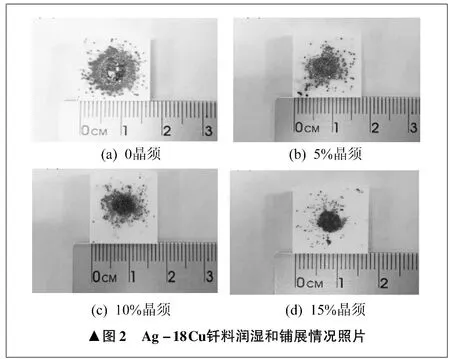

为了更好地筛选出合理的晶须量,缩小试验范围,提高试验效率,需要提前进行润湿试验。将ZTA陶瓷片表面打磨,并经过超声清洗,然后将含有质量分数为0、5%、10%、15%晶须的Ag-18Cu粉末钎料放置在ZTA陶瓷片表面中心,连同ZTA陶瓷片一起放入箱式马弗炉。设定温度为1 050 ℃,持续 10 min,待加热完成并冷却至室温后取出,观察钎料铺展及润湿情况。

进行钎焊接头试验时,待炉温冷却至室温,将试验件取出,用扫描电镜及其附带的能谱仪对钎焊接头界面、断口组织形貌、钎焊接头组成元素等进行分析。试验中,改变两个主要钎焊工艺参数,即钎焊温度和保温时间,采用微机控制的电子万能试验机及专用夹具对钎焊好的试验件进行抗剪强度测试。通过所得测试数据,总结工艺参数和钎焊接头抗剪强度变化的关系。

4 晶须含量对钎料润湿和铺展性能的影响

钎料中晶须的加入有利于减小钎料线膨胀系数,同时,由于作为各向异性材料的晶须自身性能优异,加入晶须可以提高钎焊接头的强度[9]。但另一方面,加入晶须这种难容相会降低液态钎料的流动性,不利于液态钎料在陶瓷表面的润湿铺展和形成致密接头。因此,研究复合钎料中晶须含量对钎料在ZTA陶瓷表面润湿铺展性能的影响,实现复合钎料成分初步优化,是获得优质ZTA陶瓷钎焊接头的前提。通过润湿试验,可以对晶须加入量进行筛选和优化。

不同晶须含量Ag-18Cu钎料润湿和铺展情况照片如图2所示。

▲图2 Ag-18Cu钎料润湿和铺展情况照片

由图2可知,随着晶须的增加,钎料润湿状况逐渐变差。当晶须质量分数为5%时,Ag-18Cu复合钎料熔化后在陶瓷表面能够润湿,且铺展状态相对良好。当晶须质量分数为10%时,Ag-18Cu复合钎料熔化状态一般,铺展不良。当晶须质量分数为15%时,Ag-18Cu复合钎料熔化状况较差,基本无铺展。由试验及分析可以筛选得到晶须质量分数为5%时,Ag-18Cu复合钎料润湿和铺展性能最好[10]。

5 钎焊接头分析

5.1 钎焊温度对接头组织形貌的影响

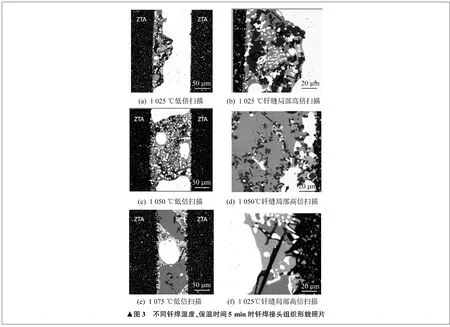

为了确定钎焊温度对接头组织的影响,在保温时间为5 min、晶须质量分数为5%的前提下,改变钎焊温度,研究钎焊温度对接头组织的影响。不同钎焊温度、保温时间为5 min时的钎焊接头组织形貌照片如图3所示。

由图3可以看出,三种钎焊温度下钎焊接头组织中均或多或少有反应残余的晶须,即黑色细长条状物。当钎焊温度为1 025 ℃时,母材与钎料界面平整,无明显的钎料与母材反应产物。黑色半连续不规则相是晶须反应残留,它的存在使钎料中的氧化铜相变得不连续,反应后残留的相对完整的晶须穿插在基底内部。当钎焊温度提高到1 050 ℃后,母材与钎料界面明显变得曲折,钎缝中有大量晶须残留,且晶须及晶须反应过后的不规则深色相使原本较为连续的氧化铜相变得不连续,同时,周边存在银相,原因可能为氧化铜容易向晶须位置偏聚,使原本的连续性被打破。当钎焊温度达到1 075 ℃后,母材界面呈树枝状伸入钎料层中。由于此时温度较高,仅剩个别体积较大、长度较长的晶须可见,其余均反应生成深色不规则相[11]。

▲图3 不同钎焊温度、保温时间5min时钎焊接头组织形貌照片

综上所述,钎焊温度为1 050 ℃时,母材与Ag-18Cu钎料的连接状态及晶须的存在数量最令人满意,因此,1 050 ℃为最佳钎焊温度。

5.2 保温时间对接头组织形貌的影响

将钎焊温度控制在1 050 ℃,改变保温时间,研究保温时间对接头组织形貌的影响。钎焊温度为1 050 ℃,不同保温时间时的钎焊接头组织形貌照片如图4所示。

由图4可以看出,保温时间的延长对钎焊接头组织的影响规律与焊接温度升高相似,只是程度稍弱。保温时间为2 min时,钎料与母材交界处相对平整,存在比较完整的黑色细长条状晶须,与晶须相连的深色不规则相是晶须反应物,弥散分布在氧化铜基体上,周边伴有小块状白色银相。当保温时间为5 min时,母材与钎料交界处变得崎岖,团絮状深色不规则相弥散分布在钎缝中,银基体和氧化铜基体被割裂成面积更小的区域,晶须的反应残留使反应物层连续性变差,高倍镜视野内可以观察到几条长度较短、宽度较窄的棒状晶须。保温时间延长到10 min后,晶须易与氧化铜发生反应,保温时间过长不利于晶须保留,视野内基本不见完整晶须。在钎料与母材交界处,母材伸入钎料中。同时可见深色大面积不规则形状的晶须反应物,说明钎焊温度为1 050 ℃、保温时间为10 min时,晶须很难留存,基本全部反应殆尽。

▲图4 钎焊温度1050℃、不同保温时间时钎焊接头组织形貌照片

综上所述,钎焊温度设定为1 050 ℃,保温时间为5 min时,晶须残留及与母材发生反应的晶须量均相对适中,因此5 min为最佳保温时间。

5.3 工艺参数对接头力学性能的影响

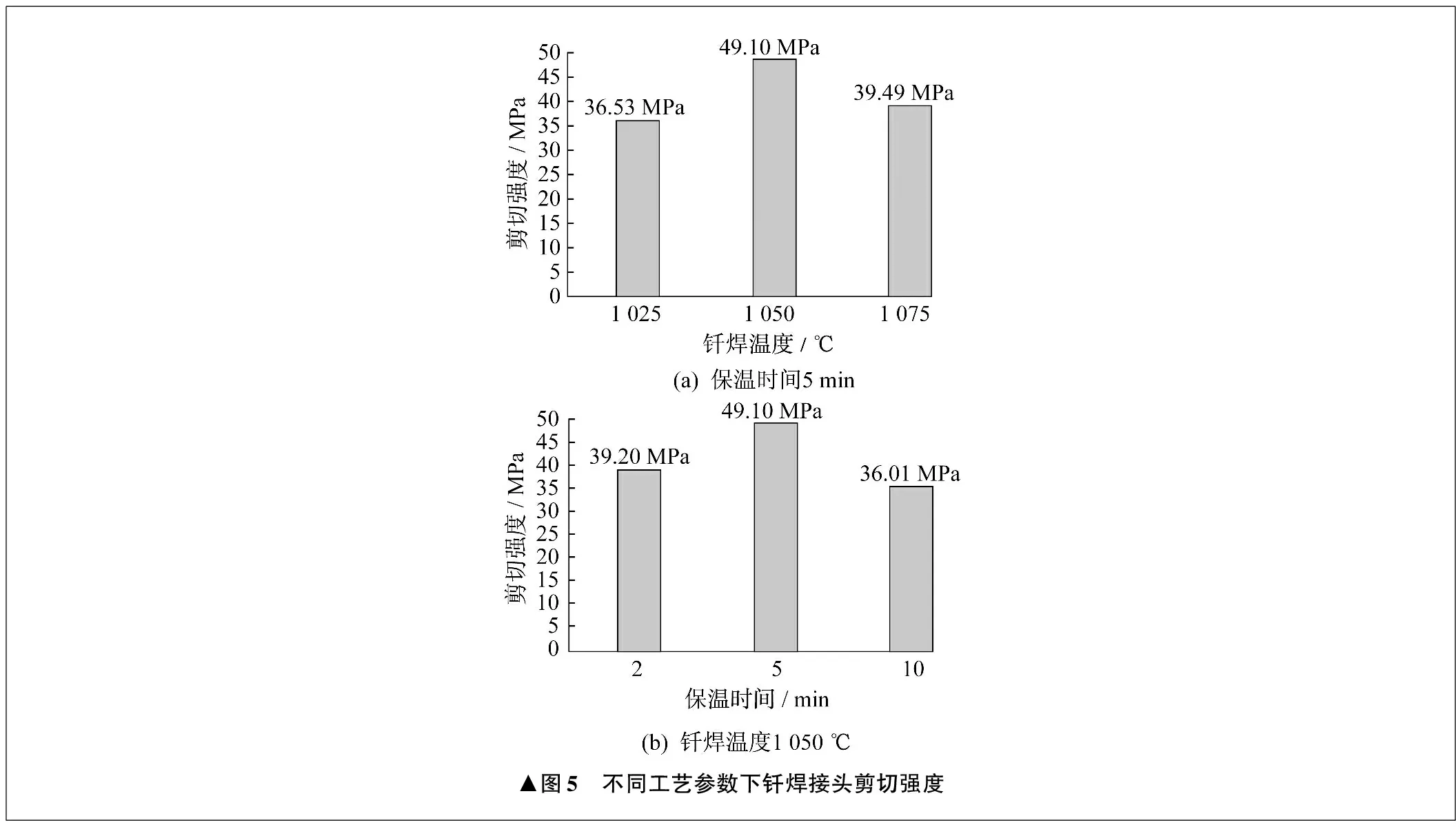

Ag-18Cu钎料中加入晶须后,不同工艺参数下钎焊接头的剪切强度如图5所示。

▲图5 不同工艺参数下钎焊接头剪切强度

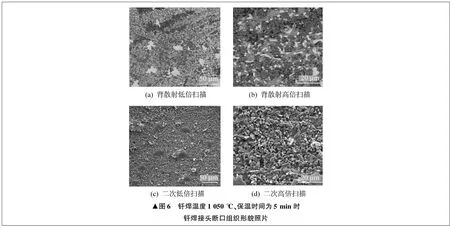

由图5可以看出,当钎焊温度为1 050 ℃、保温时间为5 min时,Ag-18Cu钎料中晶须质量分数为5%得到的试验件剪切强度最高,说明钎焊温度1 050 ℃、保温时间5 min是最优工艺参数组合。钎焊温度为1 050 ℃、保温时间为5 min时的钎焊接头断口组织形貌照片如图6所示。

由图6可以看出,钎焊试验件钎缝中存在数目可观的晶须,能够以较为完整的形态对钎焊接头进行增强,使接头热膨胀系数减小,进而缓解残余应力。即使钎缝在接头残余应力作用下在脆性层中产生裂纹,或接头在受载过程中在钎缝中产生裂纹,也会由于晶须的牵拉作用而延缓或阻止进一步扩展。晶须反应物使原本连续的相变为间断,基于裂纹在非连续相上扩散困难的原理,同样会阻止裂纹扩展,从而使钎焊接头剪切强度大幅提高。其它工艺参数组合中,钎焊温度为1 025 ℃、保温时间为5 min时,晶须反应物少,反应物层连续,裂纹组合扩展迅速,钎焊接头强度不佳。保温时间为10 min时,较为完整的晶须残留极少,缺少了晶须本身对接头的增强作用,剪切强度也较低[12]。

钎焊接头断口背散射扫描照片中,白色颗粒状相为银,在接头中断续分布。灰色不规则相为氧化铜,其分布被黑色相间隔为非连续形态。黑色团絮状相为晶须与钎料反应物,氧化铜的分布有向其偏聚的趋势,两者的合相周边常常伴有点状铜相存在[13]。观察二次扫描照片,断口中有弥散的银,说明断裂位置很有可能在钎缝内部。

▲图6 钎焊温度1050℃、保温时间为5min时钎焊接头断口组织形貌照片

6 结束语

在Ag-18Cu钎料中加入较大量晶须,会使Ag-18Cu钎料流动性变差,黏度增大,导致Ag-18Cu钎料润湿和铺展状况不良,并且随晶须加入量的增大有逐渐变差的趋势,这不利于形成优良的钎焊接头。由此可见,即使晶须有增强效果,但也不能过量添加,通过润湿试验筛选出合理的晶须含量为5%。

加入晶须后,钎焊温度为1 075 ℃、保温时间为5 min,或钎焊温度为1 050 ℃、保温时间为10 min时,钎缝中形态较为完整的晶须所剩无几,通过反应消耗完毕。通过观察扫描照片确认,氧化铜向黑色细长条状晶须分布的位置聚集,周边分布点状银相。晶须与氧化铜反应产物弥散分布,使氧化铜相原本连续分布的形态被打乱,变为间断。

对比未添加晶须的相同工艺参数试验件,加入晶须的试验件剪切强度均有不同幅度提高。钎焊温度为1 050 ℃、保温时间为5 min时,试验件的剪切强度最优,达到49.10 MPa。