水稻秸秆渗滤床半固态厌氧发酵性能研究

刘 科, 贺 静, 韦秀丽, 蒋 滔, 唐 宁, 张德勇

(1.重庆市农业科学院, 重庆 401329; 2.农业部农村可再生能源开发利用重点实验室, 四川 成都 610041; 3.农业部农村可再生能源开发利用南方科学观测实验站, 重庆 401329; 4.农业废弃物资源化利用技术与设备研发重庆市重点实验室, 重庆 401329)

秸秆沼气按发酵原料总固体(TS)质量分数可分成液态发酵(TS<10%),半固态发酵(TS=10%~15%)和固态发酵(TS>15%)3种类型[4-5]。相比液态发酵,半固态及固态发酵具有容积产甲烷率高、系统保温加热的能量需求低、沼液产量少、沼渣水分低且易处理等优点[6-7],是目前国内外厌氧发酵技术的研究热点。据报道,欧洲近年新建的沼气工程超过60%采用半固态或固态发酵工艺[8]。然而秸秆原料中外层木质素的屏蔽效应阻碍了纤维素酶对内层纤维素的分解[9-10],严重制约了秸秆的厌氧发酵效率,因此预处理工艺显得尤为重要。目前水稻秸秆预处理方式包括稀酸[11]、稀碱[12]、蒸汽爆破[13]、水热[14]、湿式氧化[15]和生物试剂[16-17]等,其中以稀碱和生物试剂应用最为普遍。研究发现稀碱预处理后的水稻秸秆的挥发性固体(VS)产甲烷率可以达到341~520 mL/g,相比未处理时提高30%~100%[8]。Zheng等[18]通过查阅大量文献总结出NaOH对秸秆甲烷产气率的促进作用在3.2%~230%之间,采用生物预处理秸秆甲烷产气率可提升至15%~500%,然而以上结论都是以液态发酵为参照的,预处理方式对固态发酵及半固态发酵产气提升率还有待进一步研究[7]。另一方面,渗滤床发酵系统作为近年来新兴的一种厌氧发酵技术,被广泛用于畜禽粪便、秸秆、有机生活垃圾等废物的固态发酵处理中[19]。Degueurce等[20]采用渗滤床工艺对牛粪的固态发酵产气率进行了研究,并取得了较好的产气效果,但目前采用渗滤床厌氧发酵工艺对不同温度下、经不同预处理后水稻秸秆产气效率的影响研究尚未见报道。因此,本研究以水稻秸秆为原料,利用自行设计的渗滤床发酵系统,对比分析了稀碱水解、生物酶解及沼液预处理3种方式对秸秆厌氧物能转化率、发酵后沼液成分变化等方面的影响,以期为秸秆半固态发酵提供基础实验数据,从而为渗滤床发酵工艺实际运行提供参考。

1 材料与方法

1.1 材料与试剂

水稻秸秆取自重庆市白市驿镇皇田,收集后用清水洗净,自然风干后,剪短至5~10 cm,置干燥箱中55 ℃烘6 h,并测定其理化指标。通过分析,水稻秸秆含水率为6.5%,总固体(TS)93.5%,挥发性固体(VS) 86.5%,C 42.12%,N 0.87%,H 5.73%,O 40.30%。NaOH,市售分析纯;秸秆沼液,实验室自制[21];绿秸灵,中科院成都生物研究所。

1.2 水稻秸秆的预处理

参考文献[21]方法,采用稀碱、沼液以及生物试剂3种方式进行预处理,每种方式称取水稻秸秆160.43 g,分别放置于8 L的自制渗滤床反应器中,每种预处理方式做2次重复。其中,稀碱样品用900 mL 质量分数为1.5%的NaOH溶液预处理7 d;沼液样品用900 mL的秸秆沼液预处理7 d;生物试剂样品用绿秸灵预处理7 d;并以用900 mL清水浸渍处理7 d的样品为空白对照。以上所有处理在25 ℃ 恒温条件下进行。

1.集气袋biogas storage bag; 2.发酵罐外壁fermenter external; 3.过滤板filter plates; 4.恒温水腔thermostatic water chamber;5.发酵罐内腔fermenter chamber; 6.喷头nozzle; 7.沼液腔leachate chamber; 8.回流泵reflux pump;9.沼液存储罐leachate storage tank图1 渗滤床厌氧发酵装置结构图Fig.1 Schematic diagram of anaerobic leach bed reactors

1.3 渗滤床发酵试验

前期研究表明[21],预处理过程结束后,可加入沼液接种物直接发酵,无需其他处理。利用反应器外层恒温水循环系统分别在20、 25、 30及35 ℃下恒温发酵。发酵接种物为2 L不产气沼液,反应器底部为多孔滤板,秸秆在滤板上面,当沼液喷淋在秸秆原料上方后,多余的沼液会顺多孔板流入沼液存储罐内,存储罐内的沼液又可通过回流泵加压喷入发酵罐内,完成循环喷淋。通过此工艺反应器中的发酵原料TS质量分数约为15%。发酵过程中产生的沼气用3 L铝箔集气袋收集。渗滤床厌氧发酵装置如图1所示。

1.4 分析方法

“传杜太守事者”,即指《杜丽娘慕色还魂记》话本,见于明人何大抡《燕居笔记》卷九,作者为嘉靖二十七年(1548)进士晁瑮。话本原写得平淡无奇而乏于文采,但汤显祖却从中领悟到生活在封建桎梏下的少女们那种不甘于向命运屈服,为人生幸福而斗争的积极含义,毅然将话本改编成传奇剧本。

参考文献[21],pH值利用便携式pH计(IQ150)测定,每次测量前用7.00和10.00的pH标准液校准。沼气中CH4及CO2浓度采用GEM 2000 plus便携式沼气分析仪测定;TS采用烘干法测定;VS采用灼烧称重法测定;COD采用重铬酸钾比色法测定;NH3-N浓度采用纳氏试剂光度法测定;产气量采用100 mL的针筒抽取测定。

2 结果与讨论

2.1 预处理对稻秆发酵产气的影响

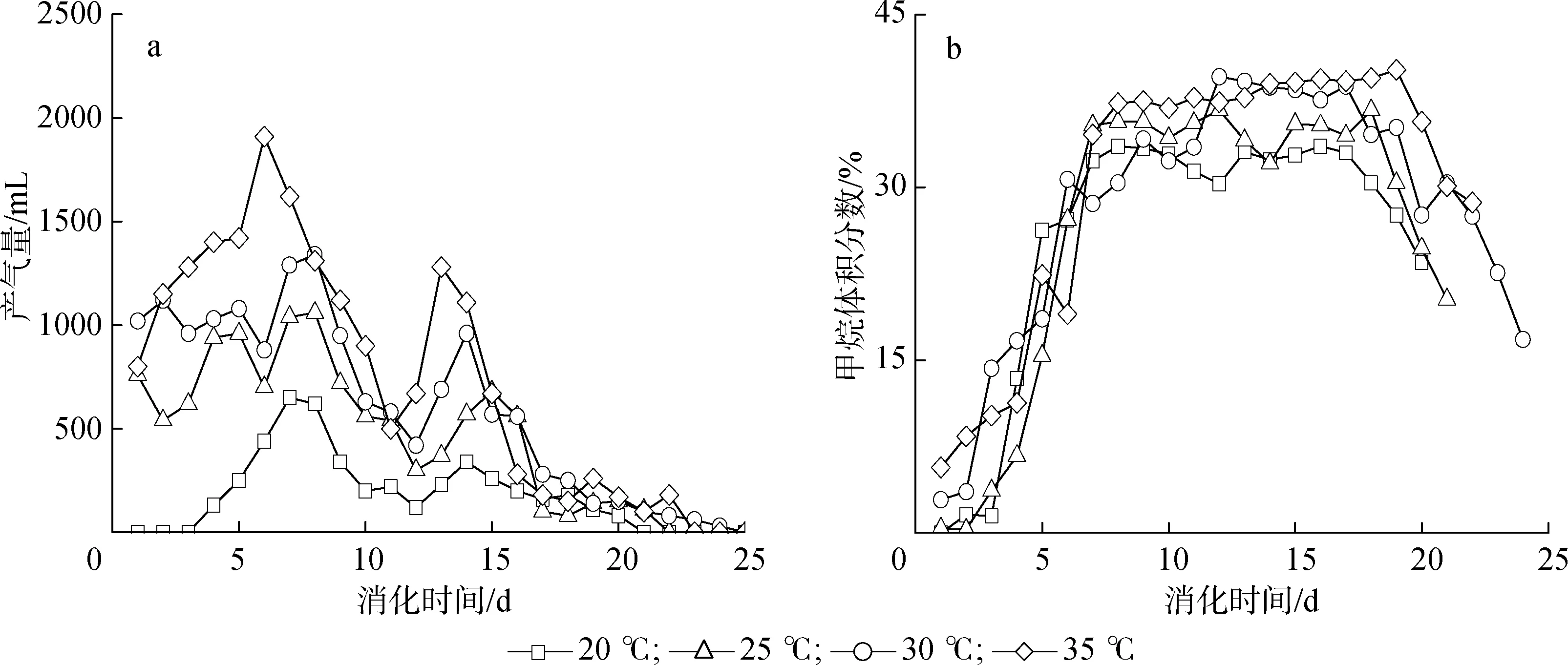

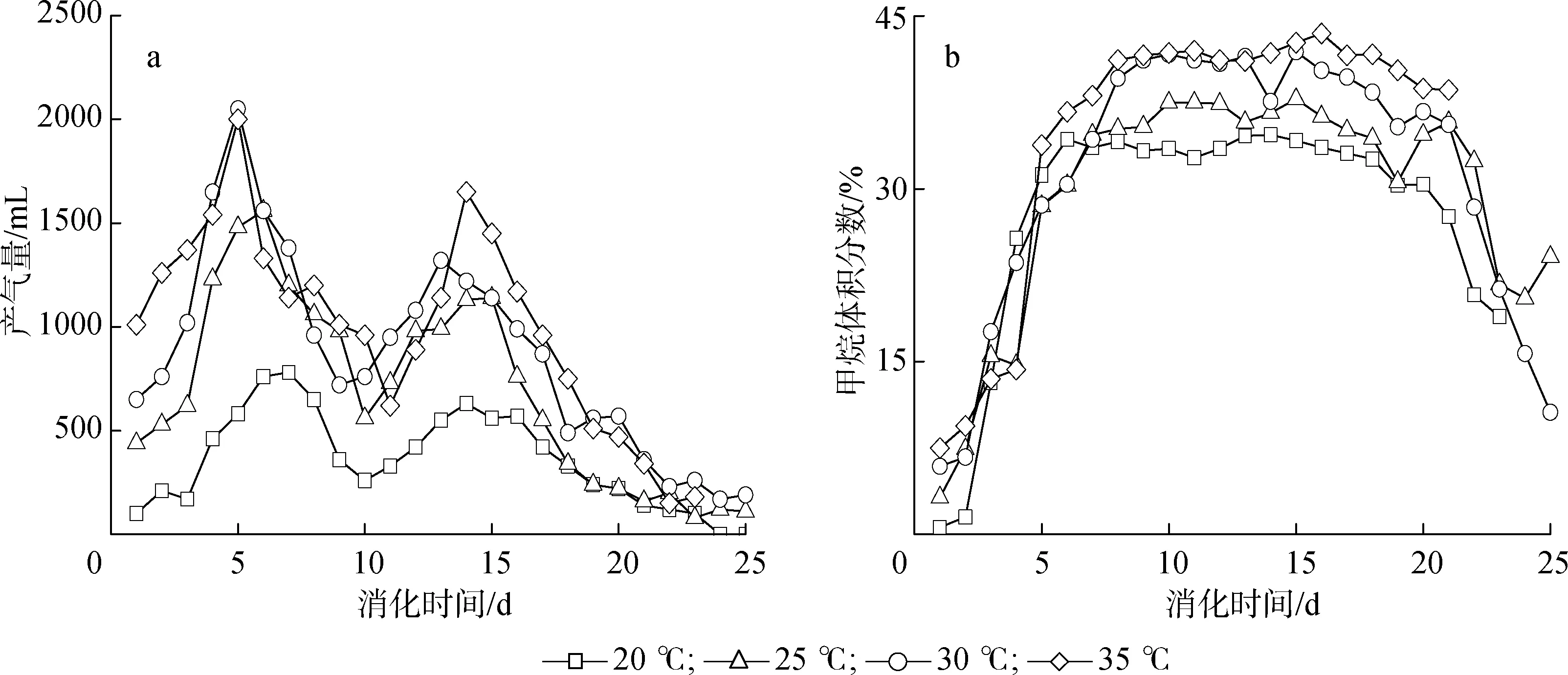

2.1.1空白处理 图2(a)为空白处理水稻秸秆的日产气过程。总体上各温度下的日产气量呈现“两峰”趋势。第一峰值出现时间在发酵第6~8 d,第二峰值在随后的6~7 d出现。温度越高产气峰值越大,35 ℃发酵时的第一峰值为1 910 mL,而20 ℃仅650 mL;同时,35 ℃样本的峰值出现时间较20 ℃提前约1 d。在25 d的发酵周期内,20、 25、 30和35 ℃条件下总产气量分别为4 530、 11 500、 15 170和18 460 mL。由图2(b)可知,发酵前5 d 产气中甲烷含量迅速上升,至发酵第7 d后,各样品系统基本进入稳定产甲烷期,且随温度上升甲烷体积分数有增加的趋势,35 ℃时产气高峰期的甲烷体积分数在36%~39%之间,较20 ℃的30%~33%提高近6个百分点。

a.日产气量daily gas production; b.甲烷体积分数volume fraction of methane

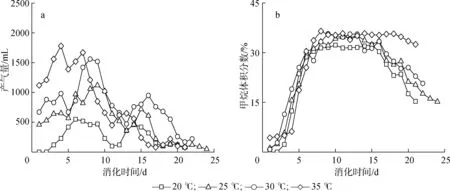

2.1.2碱预处理 碱预处理作为秸秆预处理最为高效的方式之一,是实现秸秆资源高值转化利用的重要途径[9,22]。微生物的酶反应、膜平衡的维持以及渗透压的调节都需要无机盐,研究表明发酵液中NaCl质量分数为3%时,适于厌氧微生物生长,而当NaCl质量分数继续增高反而会产生抑制作用,呈现“低促高抑”的结果[23]。本研究稀碱预处理后发酵液中Na质量分数不足1%,不足以产生盐抑制影响。研究发现经NaOH稀碱预处理后的水稻秸秆日产气量与空白样品相似,亦呈“双峰”趋势(见图3(a)),且峰值时间随温度升高逐渐提前,35 ℃较20 ℃提前约2 d,峰值提高2倍多。25 d的发酵过程中,经NaOH稀碱预处理的样品在20、 25、 30和35 ℃条件下累积产气量分别为5 360、 12 060、 17 470和16 210 mL。由图3(b)可知,发酵过程中甲烷体积分数也呈现随温度升高而上升的趋势。35和30 ℃ 样品产气稳定期的甲烷体积分数约35%,而20和25 ℃稳定期的甲烷体积分数约31%。

a.日产气量 daily gas production; b.甲烷体积分数 volume fraction of methane

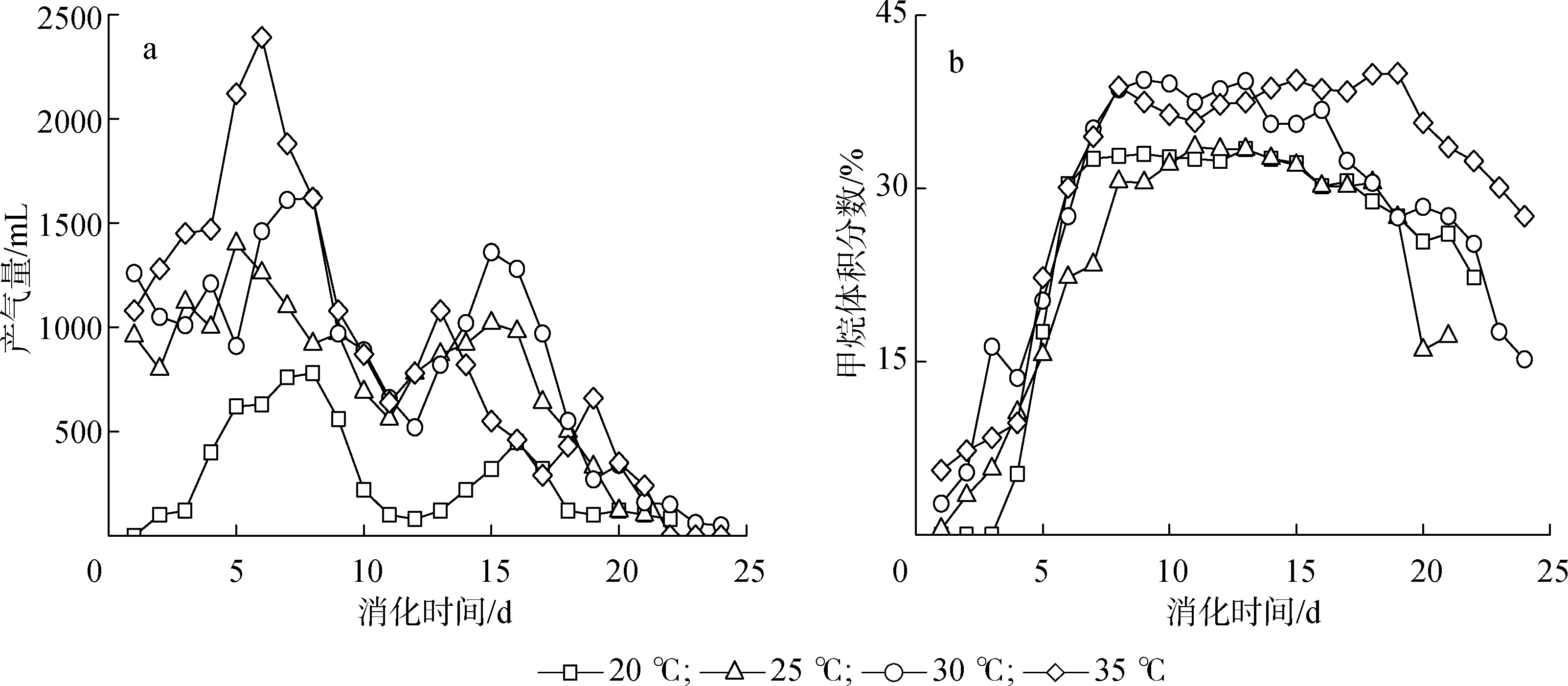

2.1.3生物试剂预处理 生物试剂预处理主要是利用真菌或混合菌体对秸秆中木质素、纤维素等的降解能力达到破坏秸秆纤维结构的目的[24-25]。由图4可知,经生物试剂预处理后的水稻秸秆在35 ℃发酵温度下,产气峰值明显上升,达到2 390 mL,较空白样本(1 910 mL)提高25.1%。峰值出现时间与空白、稀碱预处理样品相差不大,约为发酵后的5~7 d。发酵结束后,20、 25、 30和35 ℃条件下总产气量分别为6 320、 17 040、 20 200和21 540 mL。可见30 ℃以后,产气总量提高并不明显。甲烷体积分数变化趋势与2.1.1和2.1.2节相似,即35和30 ℃处理样品在产气稳定期的甲烷体积分数较20和25 ℃ 样品平均高约5~6个百分点。

a.日产气量 daily gas production; b.甲烷体积分数 volume fraction of methane

a.日产气量 daily gas production; b.甲烷体积分数 volume fraction of methane

2.2 发酵前后指标对比分析

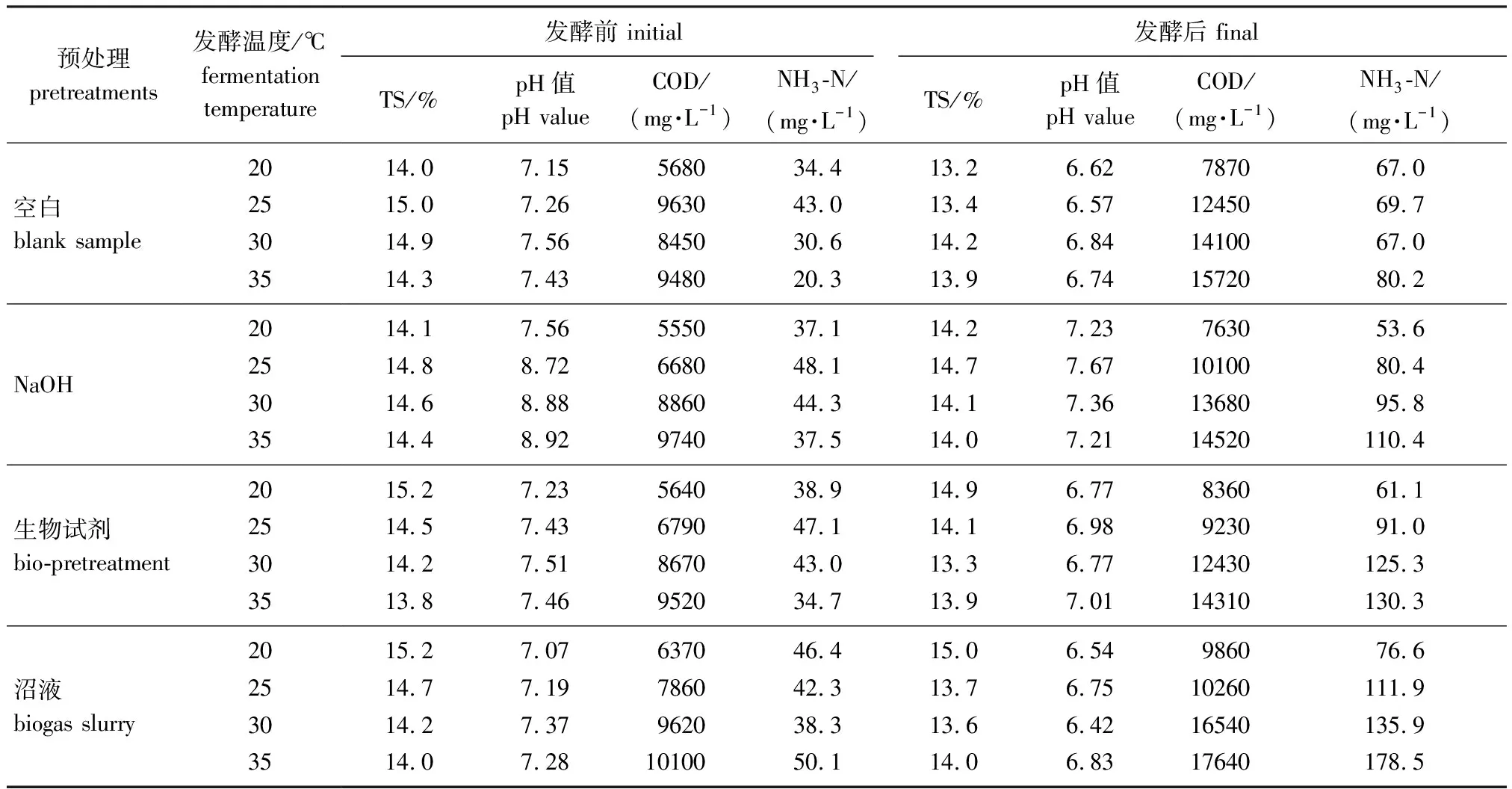

水稻秸秆发酵前后TS质量分数、pH值、COD和NH3-N质量浓度随预处理方式和发酵温度的变化数据见表1。

表1 发酵前后各指标变化

由表1可知,发酵后物料TS质量分数略有下降,但基本保持在13%~15%之间,说明系统属于半固态发酵。发酵后沼液pH值较发酵前有所降低,并稳定在6.40~7.70之间,可见渗滤床反应器运行良好,没有出现酸化现象。各预处理样品发酵产气结束后沼液中COD及NH3-N质量浓度上升,且随发酵温度升高其变化率有增大的趋势。空白样品20 ℃时沼液中COD、NH3-N质量浓度较发酵前分别提高38.6%和94.8%,而在35 ℃发酵条件下,这一数值提升至65.8%和295.1%。进一步分析表明,累积产气量与温度、发酵后COD及NH3-N的变化量均呈极显著正相关(Pearson相关系数,n=16),相关系数分别为0.856、0.721和0.871;而与发酵后pH值、TS质量分数无关。在一定范围内发酵温度升高,微生物及酶活性增强,对原料的降解会更彻底,因此沼液中残留COD及NH3-N质量浓度更大。

2.3 物能转化率的对比分析

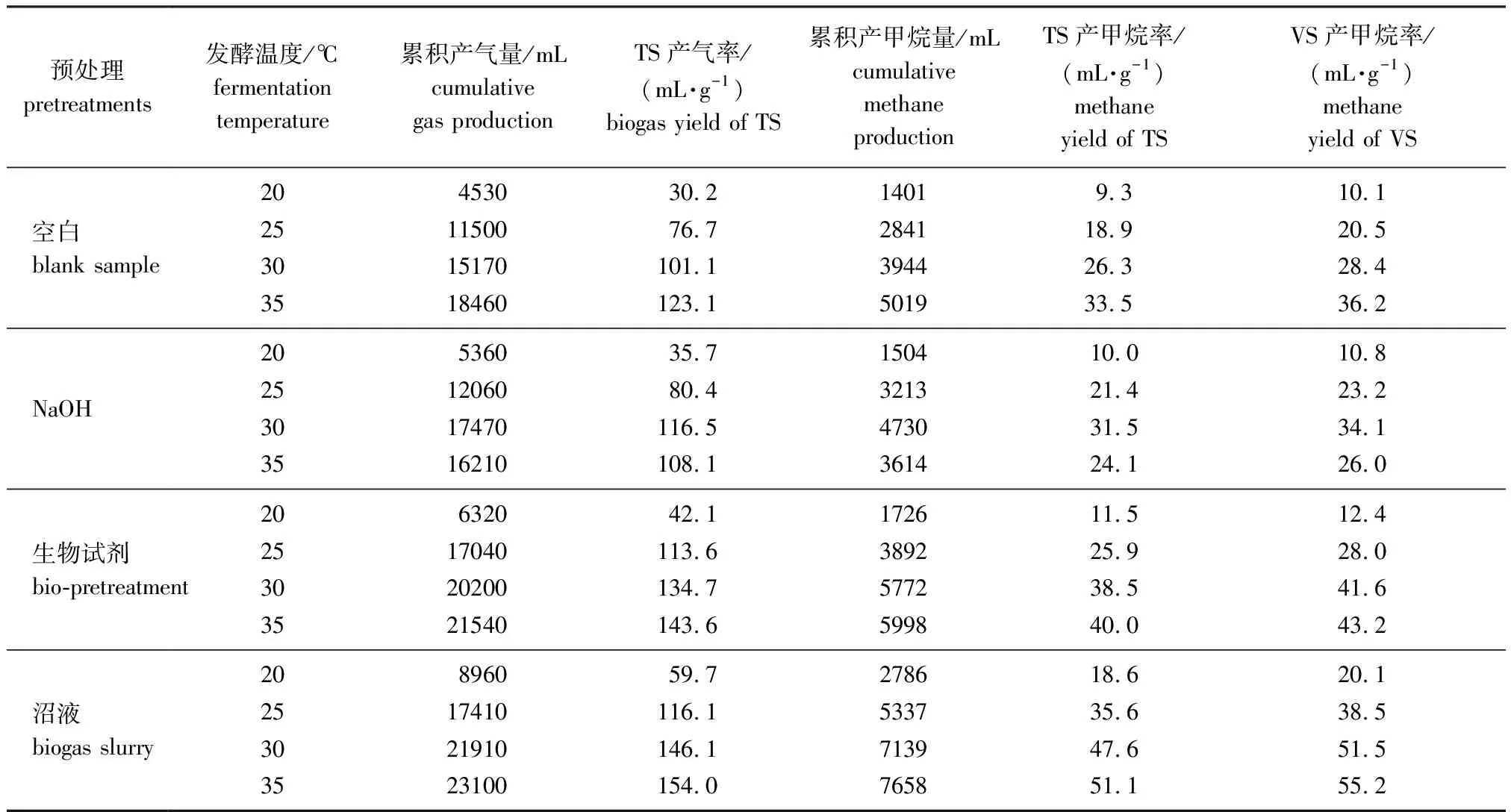

2.3.1预处理方式 预处理不同程度地破坏了秸秆纤维结构,有助于微生物对可发酵物质的利用和酶解的进行,提高秸秆的物能转化速率[8,29]。由表2可知,同一温度(20~30 ℃)条件下,经预处理后的水稻秸秆样品的TS产气率均有所提高,20 ℃恒温发酵条件下,NaOH、生物试剂及沼液预处理样品的TS产气率分别为35.7、 42.1、 59.7 mL/g,分别较空白样品提高18.2%、 39.4%及97.6%。35 ℃恒温条件下,3种预处理样品的TS产气率分别为108.1、143.6及154.0 mL/g,分别较空白样品提高-12.2%、16.6%、25.1%。从甲烷产量来看,由于整个发酵过程中甲烷体积分数不高,各预处理下产气稳定期保持在31%~42%的水平,因此TS产甲烷率略低,最佳处理样品累积产甲烷量仅7 658 mL,占总产气量的33.2%,VS产甲烷率为55.2 mL/g,较相同温度下的空白处理提高52.5%。对于半固态水稻秸秆发酵系统,沼液为最佳预处理方式,优于生物试剂及NaOH。沼液预处理作为秸秆生物处理的一种方式,不仅有效破坏了秸秆纤维结构,提高了产气率,而且改善了发酵液的C/N比,提升了发酵产气速率[21,28]。而NaOH预处理后的稻秆,在35 ℃条件下的VS产甲烷率较空白样品降低28.2%,这与陈广银等[30]关于NaOH 处理对互花米草高温干式厌氧发酵所得结果相似。

表2 不同条件下水稻秸秆产气数据

2.3.2温度 半固态发酵温度主要是通过影响厌氧微生物体内酶活性,进而影响其生长速率及对底物的代谢速率。因此,在适当的温度范围内,原料产气率随温度上升而提高。由表2可知,各样品TS产气率及VS产甲烷率基本呈随温度上升而增加的趋势。空白、NaOH、生物试剂及沼液预处理在35 ℃的TS产气率分别较20 ℃提升307.6%、 202.8%、 241.1%及157.9%;35 ℃的VS产甲烷率分别较20 ℃提升258.4%、140.7%、248.4%及174.6%。主要是因为温度升高有利于提高纤维素酶、木聚糖酶的活性[31]。杨先荣等[32]研究也发现,30 ℃恒温条件下水葫芦渣干发酵VS产气率为87 mL/g,是25 ℃发酵条件下产气率的1.4倍。另一方面,从温度梯度及产气提升率方面来看(见表2),将温度从 20 ℃ 提升至25 ℃,各处理产甲烷率可提高90%以上;而将温度从25 ℃提升至30 ℃,VS产甲烷率可提高30%以上;将温度从30 ℃提升至35 ℃,经生物试剂和沼液预处理后的样品VS产甲烷率提高低于8%。考虑到沼气工程罐体增温及产能收支平衡等因素,温度控制在25 ℃是经济性最好的策略模式。

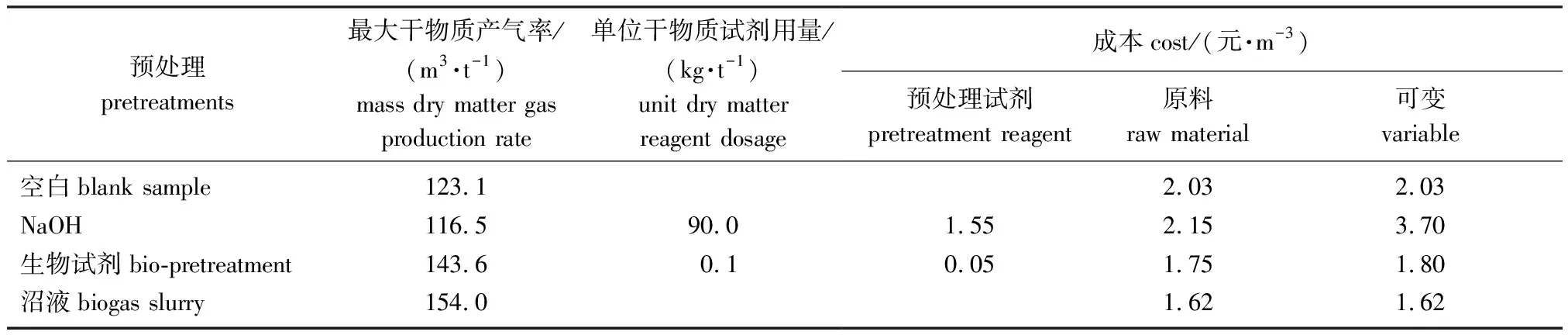

2.4 产气成本初步分析

秸秆沼气工程是一种低副加值、低收益的环保产业,如果预处理成本过高,或者预处理后产气量的提升不能支付预处理费用,那么对于企业来说将是沉重的负担,可见成本是制约秸秆沼气工程预处理方法推广应用的重要因素。因此,有必要在研究得出的最大干物质产气率和处理成本基础上对水稻秸秆产沼气的可变成本进行初步分析。本研究中化学预处理试剂主要包括生物试剂和NaOH,其市场价格分别为60 000和2 000元/吨,水稻秸秆原料的价格约为250元/吨,据此计算得到不同方法生产沼气所需的可变成本见表3。由表3可知,利用自产沼液预处理水稻秸秆的成本最低,每生产1 m3沼气的可变成本为 1.62元;采用生物试剂预处理水稻秸秆,每生产1 m3沼气的可变成本为1.80元,采用1.5% NaOH溶液预处理水稻秸秆的可变成本为3.70元,可变成本最高。比较而言,自产沼液具有较佳的预处理效果和较低的生产成本,更利于工程推广应用。

表3 不同预处理方式下水稻秸秆产沼气的可变成本分析

3 结 论

3.1经NaOH、生物试剂和沼液预处理后的秸秆日产气量呈现“两峰”趋势,发酵过程中产气峰值及甲烷体积分数呈现随温度升高(20~35 ℃)而上升的趋势。

3.2相同温度(20~30 ℃)条件下,经预处理后的水稻秸秆TS产气率均有所提高,相比NaOH和生物试剂,沼液预处理效果最为明显,35 ℃条件下,TS产气率达到154.0 mL/g,较空白样品提高25.1%;VS产甲烷率达到55.2 mL/g,较空白样品提高52.5%。各预处理样品TS产气率及VS产甲烷率随温度(20~30 ℃)上升而增加,但产气提升率随温度的上升而逐渐下降,温度从20 ℃提升至25 ℃时,各处理产甲烷率可提高90%以上。考虑到沼气工程罐体增温及产能收支平衡等因素,温度控制在25 ℃是经济性最好的策略模式。

3.3发酵结束后TS质量分数稳定在13%~15%之间,沼液pH值略有降低,但沼液COD及NH3-N质量浓度增加,且增幅随发酵温度上升而提高。累积产气量与温度、发酵后COD及NH3-N的变化量均呈极显著正相关。

3.4从沼气生产可变成本看,沼液预处理秸秆的成本最低,每生产1 m3沼气的可变成本为1.62元,采用1.5% NaOH溶液预处理水稻秸秆成本最高。比较而言,自产沼液预处理水稻秸秆更利于工程推广应用。