承受动载荷铸钢设备裂纹焊接修复技术

李丽丹

(攀钢集团工程技术有限公司,四川攀枝花 617000)

0 引言

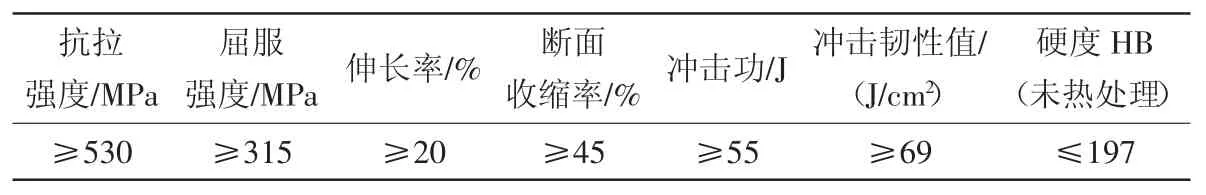

攀钢冶材公司1250 t 压砖机体(材料35 铸钢)由于长期超负荷动载使用,在液压缸一侧产生320 mm长的疲劳裂纹,不能继续使用,须进行裂纹修复。用碳弧气刨和角向砂轮机清理缺陷深度已达120 mm 深处时还有裂纹缺陷存在(图1)。由于距离液压缸太近,不能继续清除裂纹缺陷。如果裂纹清除不干净就对焊缝进行焊接,焊缝中会有残留的裂纹缺陷,如设备运行,可能不到几小时或最多不超过3 d,在动载荷的作用下残余裂纹就会延伸直至断裂,造成设备报废和较大经济损失。目前国内遇有无法清除裂纹缺陷的情况下,多采取在裂纹处的正反两面加装背板,并钻孔进行铆接或穿螺栓紧固的方式来解决。由于压砖机体裂纹处背面是液压缸,而正表面有不规则的弧度,不能采取加装背板的方法。为保障生产任务、减少经济损失,须研究解决这一修复难题。

1 裂纹原因分析

因压砖机体是铸造加工件,某些部位不可避免地会出现细小的铸造缺陷,这些缺陷处会产生应力集中。由于设备运行中是承受交变动载荷,在长期交变动载荷的疲劳作用下,首先在应力集中处出现破裂点,然后形成微观裂纹;在继续加载下,裂纹逐渐延伸扩大,就成为了宏观的裂纹。如果产生的裂纹不及时修复,裂纹会继续增加,使工件截面积缩小,直到工件破断或脆断为止。

图1 清理裂纹处的坡口形状

2 焊接分析

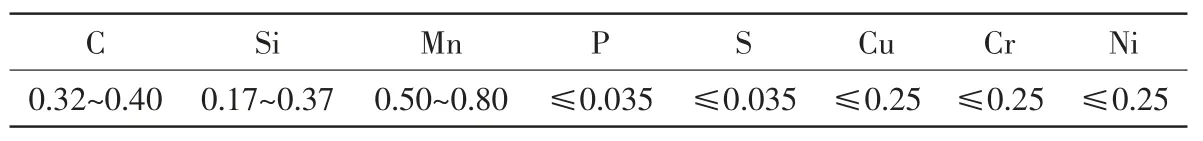

(1)35 钢属中碳钢,含碳量约0.35%,淬硬倾向较大,焊接性比低碳钢差,其化学成分和力学性能见表1 和表2。

(2)热影响区易产生淬硬组织和冷裂纹。35 钢属易淬火钢,热影响区被加热超过淬火温度的区段时,受工件低温部分的迅速冷却作用,将出现马氏体淬硬组织。

(3)焊缝金属热裂缝倾向大。由于母材含碳量与硫、磷杂质,远高于焊条钢芯。母材熔化后进入熔池,使焊缝金属含碳量增加塑性下降,加之存在硫、磷低熔点杂质,焊缝及熔合区在相变前就可能因内应力而产生裂缝。

表1 35 钢的化学成分 %

表2 35 钢的力学性能

(4)焊缝中易产生气孔缺陷。因母材含碳量高,所以对气孔的敏感性增加,当选择的焊接材料的脱氧性差,对坡口的清理不干净,以及焊接材料的烘干不符合要求时,在焊缝中易产生气孔,使焊缝强度降低和增大应力集中系数。

(6)在焊接的研究中,焊接接头处还有未清除的裂纹缺陷存在的情况下进行焊接,焊缝中残留的裂纹根部附近会产生较大的应力集中,使在低于材料屈服极限情况下受载荷时,残留裂纹就会扩展延伸直至断裂。所以,有裂纹未清除完的情况下,要防止裂纹延伸扩展,必须消除裂纹附近的应力集中现象,才能保证所焊接的接头处性能不受应力的影响。

(7)由于残留裂纹的扩展与裂纹附近的应力集中和受到拉应力有关,为降低有裂纹处的应力集中系数、减小残余应力,通过分析研究,可采用镍含量高的焊接材料在裂纹处焊接过渡层(图2)。镍在钢中是形成奥氏体的元素,能保持良好的塑性和韧性,可提高钢对疲劳的抗力和减小钢对缺口的敏感性。焊缝熔敷金属中镍含量高时,还可吸收焊接过程中产生的较多应力,对氢的溶解度也高。镍含量高的焊缝为奥氏体组织,虽然塑性、韧性好,但焊缝金属的强度并不高,会影响焊缝的承载力。再进一步分析研究,可以在镍基过渡层焊缝表面堆焊一层强度较高的焊接材料,对上一层有加固作用(图2),防止镍基层金属因受到较大外力或拉应力而被拉裂。

(8)为防止焊接过程中产生的残余应力对根部焊缝的影响,研究在焊接底部过渡层和加固层时,采取焊后立即用带圆头的小锤对焊缝表面和熔合区进行锤击(小锤重0.45~0.67 kg、圆头直径3~5 mm)的措施,这样可使表面金属晶粒破碎、延展,并能改拉应力为压应力,有效防止和减小裂纹附近产生残余的拉应力。

图2 焊接裂纹过渡层及加固层

3 焊接材料的选择

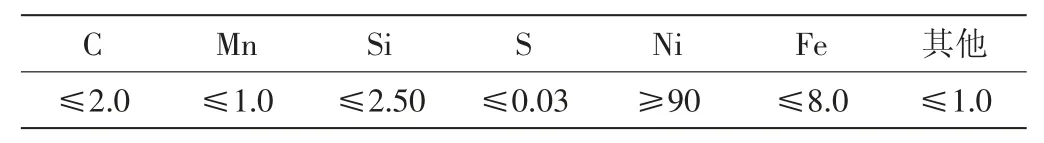

(1)由于有裂纹处焊接需选择镍含量高的焊接材料,根据公司现有材料选择Z308 焊条焊接,化学成分含量见表3。其中镍含量≥90%,因焊条电弧焊小电流焊接时,焊条电弧焊堆焊层的熔合比为30%~35%(母材熔入焊缝中的量),可计算出在熔敷金属中镍的质量分数均>50%以上,堆焊层金属为奥氏体组织。

表3 Z308 焊条化学成分 %

(2)堆焊加固层材料选择比过渡层和母材强度较高的奥氏体A507 焊条。因A507 焊条是在含有较多Ni、Cr 元素的基础上加入有一定量的其他合金元素,能提高熔敷金属强度及保持良好的塑性和韧性,其特性还不受热处理的影响,焊接工艺性能好,并与母材熔合良好。

(3)填充和盖面层焊接选择比母材抗拉强度略低的低氢型J427焊条。由于母材较厚,焊材填充量大,焊接接头又承受交变动载荷,采取选择与母材较低的焊接材料,可增加焊缝的塑性储备,降低开裂倾向。

4 工艺实施

4.1 焊前准备

(1)用碳弧气刨清理裂纹缺陷并修磨成U 坡口,再用角向砂轮机清除坡口面及两侧氧化物等杂质。

(2)焊接材料按规定进行烘干,并放在100~150 ℃的保温桶内,随用随取。

4.2 焊接工艺及措施

(1)焊前预热。焊前预热温度可通过钢材的碳当量值CE来估算,预热温度,公式中考虑了焊件的厚度因素,C总=CE+C厚,C厚=0.005δCE,δ 为焊件厚度,这里取160 mm。通过公式计算,得出焊前应预热的温度约为T0≈331 ℃。所以,焊前对坡口及两侧200~300 mm 均匀预热到300~350 ℃,以降低焊接接头冷却速度,防止产生淬硬组织。

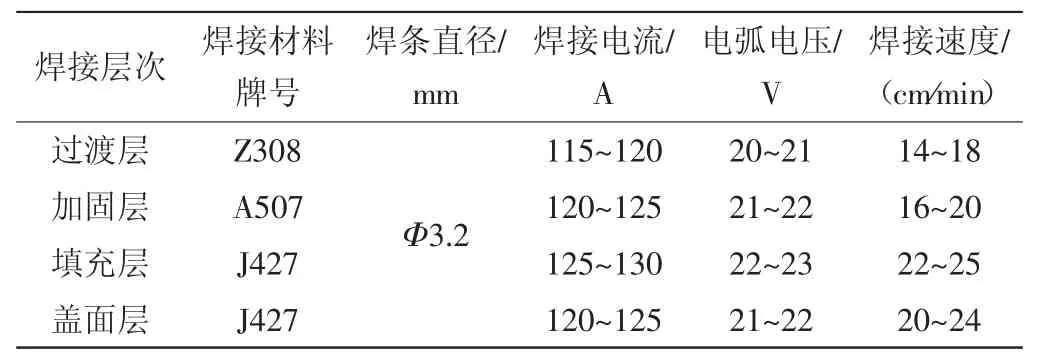

(2)在熔合良好的情况下,尽量选择小电流、快速焊,以防止温度上升过快对组织的影响。焊接工艺参数见表4。

表4 焊工艺接参数

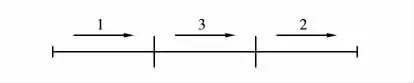

(3)由于所开的坡口有一端出头,且有320 mm 长,焊接过程应从里向外按1~3 的顺序分3 段进行焊接(图3),以使应力分布较均匀,使部分应力向外排除。中途接头处应错开至少20 mm 以上。

(4)焊接过程应采取多层多道焊。控制层间温度等于或略高于预热温度,以防止温度过高产生粗大组织而降低塑韧性。

(5)过渡层和加固层焊接过程中,每焊完一根焊条,立即用带圆头的小锤进行焊道锤击,先锤击焊道中间,再锤击焊道与母材的熔合处,达到焊道表面布满麻点为止,以消除部分应力。

(6)整个焊接过程应一次完成,中途不能停止,如遇温度降低到300 ℃以下时,应从新加热到预热温度后才能焊接。

(7)焊接完成后,用氧—乙炔焰将焊缝及两侧加热到350 ℃左右,并保持1~2 h 的后热处理;然后再用已烘干的石棉覆盖在表面使其缓冷,以消除部分应力和焊缝中的含氢量,防止产生延迟冷裂纹。

(8)焊缝冷却到室温后,用角向砂轮机修磨焊缝表面余高与母材表面齐平,并与母材结合处过渡圆滑,以防止出现应力集中而在设备运行中产生疲劳裂纹。再用着色探伤检查焊缝及两侧无缺后,交付使用。

图3 箭头所指焊接方向

5 结论

(1)在铸钢件产生的裂纹缺陷无法彻底清除的情况下,采取镍基焊接材料在裂纹表面堆焊一层过渡层后,再在镍基过渡层上堆焊一层镍、铬含量较多及强度较高的奥氏体焊接材料进行加固的双过渡层方法,可有效减少残留裂纹处的应力及应力集中和防止受到拉应力而出现残余裂纹的延伸。填补国内在钢裂纹清除不干净的情况下,直接进行焊接修复的技术难题。

(2)由于修复处母材较厚,焊材填充量大,焊接接头又承受交变动载荷,采取选择与母材强度较低的焊接材料焊接,可增加焊缝的塑性储备,降低焊缝开裂的倾向,延长使用寿命。

(3)设备运行至今1 年多时间,焊接修复处未出现任何问题,证明所采取的焊接工艺及措施是正确的,值得推广应用。