核主泵下导轴承钴基合金堆焊工艺研究

杜雷,刘大为,张锁瑶

(哈尔滨电气动力装备有限公司,哈尔滨150066)

1 引言

反应堆冷却剂泵(主泵)是核电站反应堆的“心脏”,是反应堆冷却剂系统的主要设备和压力边界设备之一。下导轴承作为主泵关键部件之一,其设计及运行位置决定了其在主泵运行寿命内无法进行更换和维修,故保证下导轴承部件的产品质量具有重要意义。

本次研究在对前期产品堆焊过程易出现的问题进行反馈总结后,完善堆焊及加工工艺过程,使堆焊层金属质量稳定可靠,并应用于华龙项目同类产品的堆焊。

2 堆焊要求

下导轴承使用基材为马氏体不锈钢材料EN10088-3 1.4313+QT780,表面堆焊钴基合金AWS A5.21 ERCoCr-A(Stellite-6)加硬层。马氏体不锈钢因具有较高的耐热性,经常用于刀具、蒸汽涡轮叶片、轴承的制造。钴基合金AWS A5.21 ERCoCr-A(Stellite-6)具有很高的耐腐蚀性、耐气蚀性、耐磨性及耐高温性等,因此通常将其堆焊层应用于极其苛刻的工况环境中[1]。

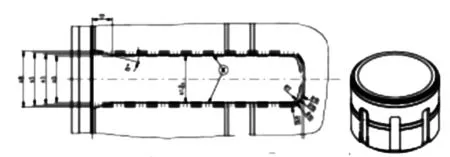

下导轴承整体采用圆形筒体设计,外圆周面均布定位槽,槽内堆焊钴基合金加硬层,此种对称设计,具有受力均匀,结构紧凑,性能质量可靠等特点。但是由于槽内距离狭小,堆焊不易操作,机动设备效率低,仅能采用手工方法。如图1所示。

图1 下导轴承结构

钴基合金堆焊采用钨极氩弧焊方法,电流极性为直流正接,焊前预热和焊后缓冷。在大量试验积累的基础上,综合考量堆焊层稀释率和产品硬度要求后,采用直径4mm焊丝,分两次堆焊方式,分别设定预热温度400~450℃、焊接电流100~200A、焊接速度90~150mm/min的焊接参数。

3 堆焊出现的问题

产品堆焊层加工后,PT渗透探伤出现缺陷,缺陷类型主要为裂纹和气孔。经过分析研究发现,缺陷位置均位于堆焊层的起止位置和外圆槽边堆焊位置。这些位置均是由于焊接稳定电弧尚未建立或电弧熄弧衰减,或是外圆槽边为了控制焊缝成型使用了较小的焊接规范,电弧不稳定而形成焊接缺陷。结合产品结构特点,最终决定采用留取足够的加工余量,使缺陷最终加工后能够去除;同时优化堆焊方向和顺序,找出能够产生较少缺陷的堆焊方向和顺序,按照这个方向进行下一步工艺试验。

4 工艺试验

4.1 堆焊顺序及方向试验

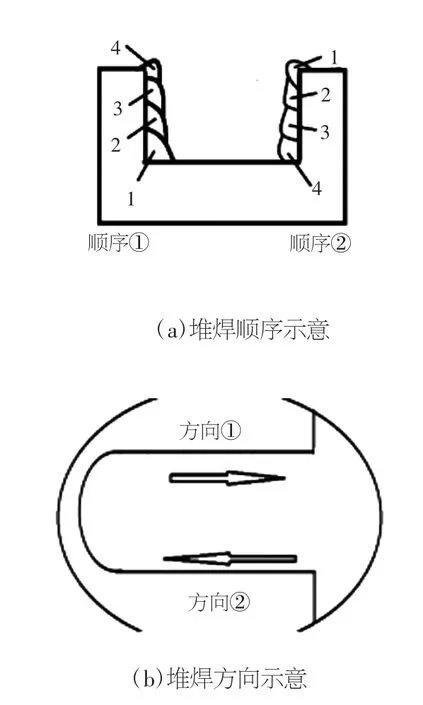

试验要求与产品材料、试件尺寸和堆焊工艺参数与产品要求完全一致,通过对比采用不同的堆焊顺序和堆焊方向组合堆焊后加工表面的探伤结果,优化选择出最佳方案。堆焊顺序示意图及堆焊方向示意图见图2。

每种堆焊试验均采用每次堆焊2.5mm,堆焊后加工去除1mm,加工后表面进行PT探伤的顺序进行试验。

图2 堆焊顺序及方向示意图

4.2 堆焊顺序及方向试验结果及分析

对所有试件两次堆焊后机加工表面进行PT探伤,按照ASME B&PVC《锅炉及压力容器规范》中NG-5350液体渗透检测验收标准进行验收。

在第一次堆焊后机加表面的PT探伤结果中,采用堆焊方向①的加工表面满足要求;采用堆焊方向②的堆焊后加工表面存在一些可接受的显示。

在第二次堆焊后机加表面的PT探伤结果中,第二层堆焊采用堆焊顺序②的试件均有缺陷显示,且第二次堆焊采用堆焊方向②比采用堆焊方向①的试件边缘的缺陷显示数量有所增加,两次堆焊均采用堆焊顺序②和堆焊方向②的堆焊后加工表面起止和边缘超标的缺陷显示最多。两次堆焊均采用堆焊顺序①和堆焊方向①的堆焊后加工表面的表面质量最好。

从上述结果可以看出,对于第一次堆焊,堆焊顺序和方向的因素对堆焊结果的影响很小。对于第二次堆焊同时采用堆焊顺序①和堆焊方向①能够获得满足要求的堆焊质量。综合两次堆焊的PT探伤结果,决定使用两次堆焊均使用堆焊顺序①和堆焊方向①进行后续试验。

4.3 加工余量留取试验

试验要求与产品材料、试件尺寸和堆焊工艺参数与产品要求完全一致,采用图2中堆焊顺序①和堆焊方向①进行堆焊。在不影响最终加工尺寸的前提下,对斜边倒角处及外圆槽边处留取不同的加工余量,进行堆焊试验。通过对比试件最终加工后PT探伤结果找出最适合的留取余量值。

试验发现,试件外圆和高度在留取了余量为2mm以上时,加工后的PT探伤均获得了满意的结果。同时为提高加工效率,槽顶部止口也改为焊后加工,进一步确保加工后去除了所有易发缺陷的区域。

5 产品堆焊

按照试验件的试验结果在产品堆焊过程中进行了改进和堆焊,先后焊接了两个产品的堆焊,全部一次堆焊合格。

6 结论

通过对前期产品堆焊过程的总结改进,成功地进行了全尺寸模拟件试验和产品的堆焊,表明留取足够的加工余量,同时优化堆焊方向和顺序的工艺改进,能够解决下导轴承部件钴基合金堆焊后加工PT探伤不合格的问题。相关产品的成功制造,标志着我公司完全掌握了“华龙一号”核主泵下导轴承的制造技术,同时也标志着新一代核主泵生产取得重大进展。