牙轮钻头早期损坏的原因及解决办法分析

李 鑫

(甘肃镜铁山矿业有限公司,甘肃张掖 734000)

0 引言

随着我国经济建设不断进步发展,我国矿产资源产量也在加速开采发掘中得到进一步提高。牙轮钻头是开展开采作业过程中最关键的核心组件之一,其主要作业关键指标是轴压、转速和排碴风量。从单个组件成本消耗方面来说,牙轮钻头在作业过程中所消耗的资金量大约是整个钻孔开采过程总量的50%以上,所以说钻头有效工作周期的长短对于整台牙轮钻机的经济性有决定性的作用。牙轮钻头的工作环境恶劣,很容易在开展钻孔的作业中产生故障、问题,据不完全统计数据,牙轮钻机排碴风量对整个牙轮钻头的使用寿命影响最大。甘肃镜铁山矿业有限公司长期使用的有KY-250D 和KY310B两种型号牙轮钻机,下面主要以KY-250D 为主要研究对象来进行探析。

1 KY-250D 牙轮钻机工作原理

KY-250D 牙轮钻机主要由行走机构、回转机构、主传动机构、A 型架轴、张紧装置、钻杆架、液压系统等关键购进和模块组成。其钻头是三牙型的,是钻孔的关键刀具利器,在工作时利用自身旋转、反复冲击从而击穿坚硬的石块。设备主体借助钻杆传递出巨大的扭矩,带动钻头形成足够的轴向压力和回转力,从而能持续击穿岩石。而碎石被钻杆中心孔和钻头喷嘴输出强力压缩空气吹出,从而形成类似炮筒孔柱。

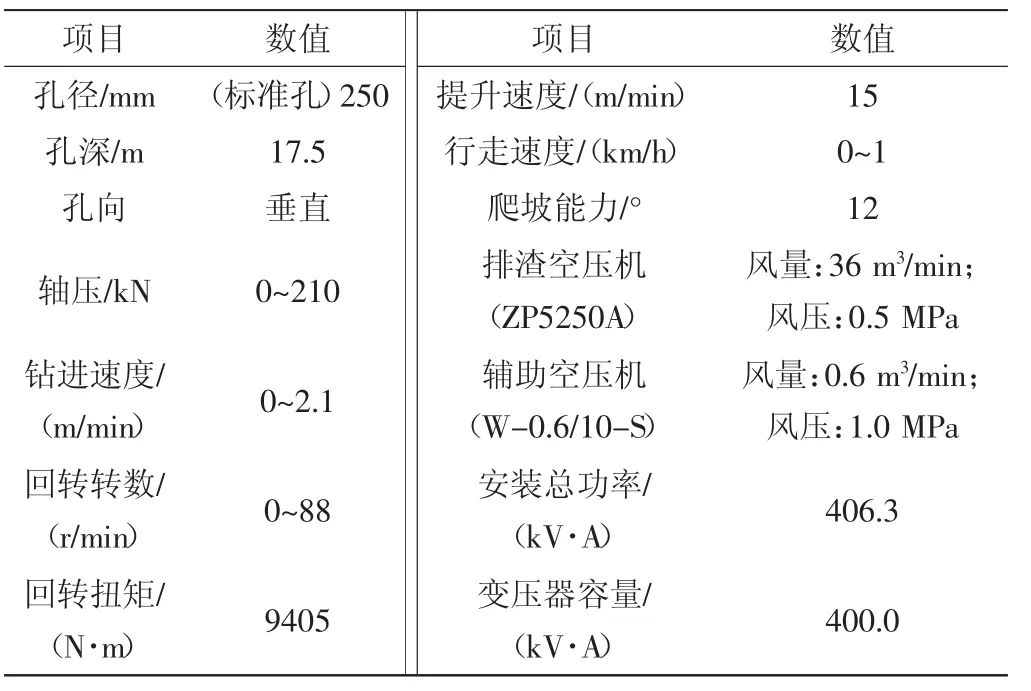

KY-250D 牙轮钻机机重105 t,其关键性能参数见表1。

表1 KY-250D 牙轮钻机关键性能参数

2 KY-250D 牙轮钻头早期损坏的原因

牙轮钻机作业阶段,如果遇到雨天或者深层的矿岩,钻孔的废石渣将难以及时排出,这时就必须把钻杆多次提高以方便石渣能够排出。按照过去一段时间钻头的穿孔进尺深度和破损情况数据分析来看,国内生产的牙轮钻头进尺约310~350 m;而进口合资生产的牙轮钻头进尺约560~600 m,由轴承损坏引发的牙轮钻头破损或者报废的概率达80%以上,轴承早期损坏的情况(是指工作时间少于30 h)约是总量的30%。常见的牙轮钻头早期损坏情况主要分为3 类,分别是轴承早期磨损、牙爪爪尖早期损坏、牙齿和牙轮的早期损坏。

2.1 轴承早期磨损

轴承早期磨损主要的问题特征主要有3 种。

(1)轴颈位置处的磨损明显,严重情况下会直接剥落,导致径向钻杆和轴承之间的间隙大幅增加,滚柱无法有效卡住钻杆直接滑落下去或者滚柱横向形成倾角卡死在钻杆上,导致牙轮无法作业。

(2)滑动轴承因为混入杂质导致咬合不顺或发生高温后产生焊死现象,这样就会导致末端的牙轮无法有效运行、产生卡轴问题,在运动过程中出现钻孔位置偏移中心并且偏向磨损严重。

(3)滚柱端部与轴颈之间产生非正常的磨损,导致空间间隙显著增加,滚柱在旋转方向上会出现明显歪斜或者严重的横置问题,牙轮无法正常工作。

轴承早期磨损的原因,首先是钻头设计技术水平不够高,存在设计上的不足。其次,钻头制作工艺方面的不足也是其中因素之一。究其主要原因,应该是推进轴施加的压力过大,导致轴承位置的摩擦系数大幅提升,轴承承受了巨大的摩擦力,在运转中就会因为摩擦作用产生大量的热量,要么就是钻头内部的挡碴管没有固定住、未发挥作用,使钻出的石渣混入到钻头轴承间隙中反复与滚珠发生碾压和摩擦,导致钻头轴承产生的热量无法散发出去,很容易导致轴承报废。还有就是吹风口的压力不足,用于冷却的压缩通风在穿过轴承部位时未起不到预想的作用,将直接导致轴承难以及时散出集聚的热量,轴承表面就会附着很多岩石的粉末,时间久了轴承所能发挥出来的作用就大大降低,造成损坏甚至报废。发生该问题比较典型的原因就是在钻水孔或未采用干式除尘方式。

2.2 牙爪爪尖早期磨损

在开始钻孔作业前期,牙轮牙爪爪尖在意外情况下出现超预期的磨损,此时滚柱就失去保护外露出来,多数时候会掉出来。但是在该情形下,钻头的轴承不会遭到损坏、保存完整,牙轮外锥不会被磨损,而且合金齿不会出现明显的磨损,但此时石渣会不受阻止地侵入到轴承内部、损坏轴承。

根据发生的磨损数据分析来看,多数情况下导致牙爪爪尖出现较早磨损问题的原因主要有:①设计方案不合理,在结构保护装置的性能强度上未做好详细的计算,导致无法发挥正常的保护作用;②制造工艺落后,在该关键部件制作工艺水平与国际先进水平有一定差距;③开展钻孔作业时,未及时发现钻杆已经产生弯曲现象,稳杆器在施工中过度磨损无法发挥稳定作用;④在一些矿石岩层有很强的腐蚀作用,对设备产生影响,产生岩层松动、穿孔表层浮碴筱盖、矿岩整体性差致孔壁掉块等使用问题。

2.3 牙齿和牙轮的早期损坏

在牙轮钻孔作业前期,牙齿和牙轮的早期损坏也是比较常见的现象。一般出现该问题时,多数情况下是锥尖出现异常严重的磨损、摘顶,部分锥尖已经崩断掉落,牙轮的壳体已经出现明显的磨损问题,更严重的情况就是牙轮、牙齿在应力的作用下发生折断现象。

根据经验分析来看,牙轮锥尖磨损、出现摘顶现象的根本原因,主要是轴承受的压力太大、钻孔推进的回转速度过快以及中硬钻头在质地较为柔软的岩石作业过程出现问题。此时,滑动轴承位置无法提供有效的冷却作用,端部热量集聚较多。牙轮壳体出现异常快速磨损问题是由于排出石渣的效率不佳影响,石渣会在钻孔环境中反反复复作用。中硬钻头牙齿折断的问题多数是由于作业环境中的遭遇坚硬或极坚硬矿岩。

由上述分析可以发现,整个施工过程中牙轮钻头产生问题的过程是复杂且多变的,对于影响其使用寿命的各类原因要做好认真分析,及时找出相应的解决方案对开展实际应用来说更具有促进作用。

3 应对KY-250D 牙轮钻头早期损坏的解决办法

3.1 应对轴承早期磨损的解决办法

轴承早期磨损问题出现后,要及时根据排出石渣的量来确定问题的根源是推进轴压力太大还是风压不足导致的:当排出石渣大颗粒明显偏多时而空压机的工作压力正常时,基本上可以判定是轴推进压力太大的原因,这时要及时调整压力数值,以有效减轻牙轮钻头轴承的磨损;当遇到排出碎石颗粒正常而空压机工作压力不足时,表明风量满足要求、风压不符合要求,这时则要及时调整喷嘴直径提升风的压力,以达到冷却轴承的目的;如果排出的石渣无明显大颗粒而风管无漏风,则表明空压机损坏、需尽快换新。空压机的风量要保障在孔壁与钻杆构间有足够大的回风量,其大小要保持适宜:风量过大,碎石会加快钻头的磨损进程;而风量过小,偏大的颗粒难以有效排除,导致钻孔效率低。

钻孔作业时,一方面要提前勘察现场实际情况,及时调整牙轮钻头工作轴压力,确保钻头作业破碎矿岩周围区域内,避免轴压力失控导致钻头轴承早期失效;另一方面要加强对现场作业过程的监控,定时检查挡碴管紧固情况,同时还注意优化钻头轴承的工作状态,以延长牙轮轴承的使用寿命。

3.2 应对牙爪爪尖早期磨损的解决办法

(1)稳杆器通常会因为磨损严重造成钻杆作业过程出现严重晃动,牙爪的爪尖很快就会出现问题,因此必须确保稳杆器的工作顺利,才能使钻头高效推进作业。如果钻杆单侧弯曲,也会导致钻头早期损坏问题出现,此时必须第一时间更换钻杆,确保下一步操作顺利。

(2)如果风量不足时,可以参考轴承早期磨损中对排碴风量的计算和经验判断。如果整个风管系统密封性良好,就必须换新或者维修空压机才能解决问题。

(3)为了避免浮渣落入钻孔内导致牙爪爪尖早期磨损,要督促钻机工作场地管理和操作人员按章施工,认真负责,清理干净碎渣后方可继续作业。如果矿岩整体性不佳、容易脱落,那么在钻机推进过程中适当加人黄黏土,将矿岩固住,避免碎渣掉人孔损坏牙爪爪尖。

3.3 应对牙齿和牙轮的早期损坏的解决办法

钻孔作业阶段,对于硬岩石来说,牙齿吃入深度较浅、牙轮振幅大,冲击破碎岩石效果好;而对于软岩和中硬岩石,牙齿吃人深度较深、牙轮振幅较小,冲击破碎效果较差。所以在设计钻头设计时,为克服硬和极硬岩石不利条件,要注意钻头设计成不超顶、不移轴结构。牙齿多数情况下要按照球形或者锥形来设计,开展钻孔作业时,牙轮是呈现滚动运动,借助振动冲击力完成钻孔作业;如果是软岩和中硬岩石,钻头设计制作就要按照移轴、复锥或超顶结构来完成,牙齿采用楔形齿或铣齿,开展钻孔作业时牙轮同时滚动滑动,利用剪切力来完成破石作业。

但是要特别注意一点,就是要根据地质情况设计选取对应的钻头结构。如果牙齿采用楔形齿或铣齿,用于硬或极硬岩石情况就很容易导致断齿和轮尖磨秃。同样,球形或锥形牙齿用于钻孔软岩或中硬岩时,很容易产生牙轮秃顶、摘顶及牙轮壳体的腐蚀等问题。所以,设计工作必须要结合实际情况开展选型。

从国外先进国家对合金牙轮钻头研究数据来看,破碎岩石的效果与牙齿钻孔作业周期有关,转速较低的情况下,钻进速度和钻具转速是正比关系;但是转速提升、钻进速度不改变,整个钻机设备就会出现严重振动问题,钻头轴承发热磨损而早期失效;而且冲击载荷持续上升时,容易使牙轮齿被击破折断而导致钻头早期失效。所以在钻头的选择上,要结合实际地质情况设定合理的转速,才能延长钻头使用寿命。

4 结束语

本文以KY-250D 牙轮钻头为例,分析了其早期损坏的原因及应对解决办法,希望可以对提高牙轮钻头使用寿命提供有效的参考和帮助。