Ø76 mm 小直径钢齿三牙轮钻头设计

樊腊生

(中国地质科学院探矿工艺研究所,四川 成都 611734)

地质钻探中常用的钻孔公称口径有Ø76、96、122、150 mm[1],一般进行取心钻进,在局部孔段或其他工程用途的钻孔中可以全面钻进(不取心)。全面钻进一般使用PDC 钻头或牙轮钻头;牙轮钻头钻进时牙齿交替接触孔底,具有碎岩扭矩小、比压高的特点,适应地层范围广,可采用泥浆、空气循环冷却钻头和携带岩粉。国内小直径镶齿三牙轮钻头已有研究报道,如Ø75、95、104 mm 镶齿三牙轮钻头[2-4];其中,Ø75 mm 地质钻探牙轮钻头采用拼装式结构,由钻头体、牙掌、牙轮、滚珠、塞销、螺栓等组成,牙轮上镶球形硬质合金齿,掌背镶保径齿;Ø 95、104 mm 地质钻探牙轮钻头按石油牙轮钻头设计的理念,采用了楔形硬质合金镶齿、滑动轴承密封润滑、储油压力平衡补偿系统等结构;而小直径钢齿三牙轮钻头的研究未见报道。前苏联的地质勘探用牙轮钻头已成系列,如Ø46、59、76、93、112、132、151 mm[5],有单牙轮、双牙轮、三牙轮等类型,牙轮上的牙齿有钢齿(铣齿)、镶齿、组合齿(钢齿+镶齿)等结构形式。随着计算机技术(Excel函数、三维参数化实体模拟)、数控加工技术的发展和应用,给结构形状复杂的小直径钢齿三牙轮钻头设计和加工带来了便利。

1 总体方案

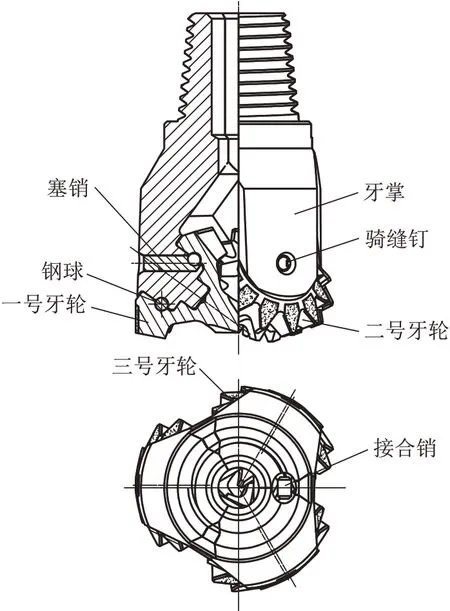

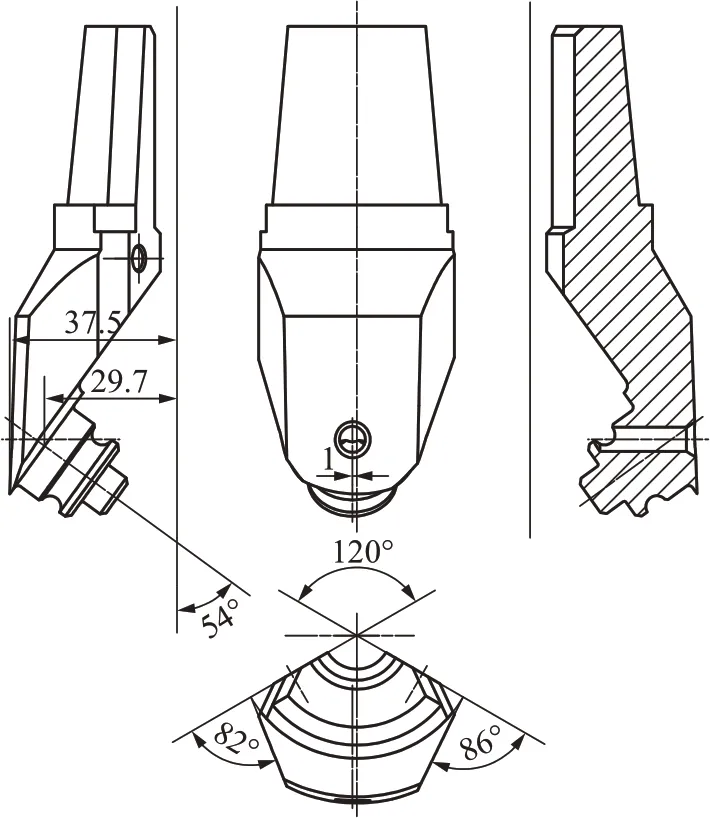

针对物探爆破孔、注浆孔及其他不取心钻孔等,开展Ø76 mm 钢齿三牙轮钻头的研究设计。该钻头主要用于第四系覆盖层钻进,按国产石油三牙轮钻头“4 型(Z)”、地层性质“中”进行结构设计。钻头由牙掌、铣齿牙轮(复锥牙轮)、接合销、钢球(滚珠)、塞销、骑缝钉等组成(图1),钻头为无体式结构,每个牙掌各带1/3 壳体,互焊成一体,上端车成公扣[6]。

图1 Ø76 mm 钢齿三牙轮钻头Fig.1 Ø76mm steel tooth tricone bit

牙掌采用20CrNiMo 合金钢锻件(胎膜锻)加工,牙掌上部车有总装焊接后加工丝扣的圆锥体,下部车有安装牙轮的轴颈,内侧钻有水眼,掌背钻有便于锁紧钢球装入的塞销孔,120°面外侧铣有焊接的坡口。

牙轮采用20Ni4Mo 合金钢锻件(胎膜锻)加工,牙轮内侧车有轴承跑道及台肩(止推面),外侧圆锥面切有齿圈槽、铣有牙齿。

牙轮配置方式为自洁式,牙轮复锥、超顶和移轴布置,具有压碎、冲击、剪切碎岩的特点。牙轮复锥和超顶引起的切向滑动可以剪切掉同一齿圈相邻牙齿破碎坑之间的岩石,牙轮移轴布置可使牙轮产生轴向滑动剪切掉齿圈之间的岩石。受钻头直径的限制,采用非密封滑动轴承结构,由大轴滑动副(渗碳钢滑动轴承)、锁紧钢球、第二道止推(渗碳钢)、小轴滑动副(渗碳钢滑动轴承)等组成。

2 主要结构参数设计

三牙轮钻头的几何形状复杂,小直径钻头的空间有限,各个参数之间又相互影响,相互制约,在设计钻头时需要相互配合,使各主要参数尽量合理。

2.1 主要结构参数选取

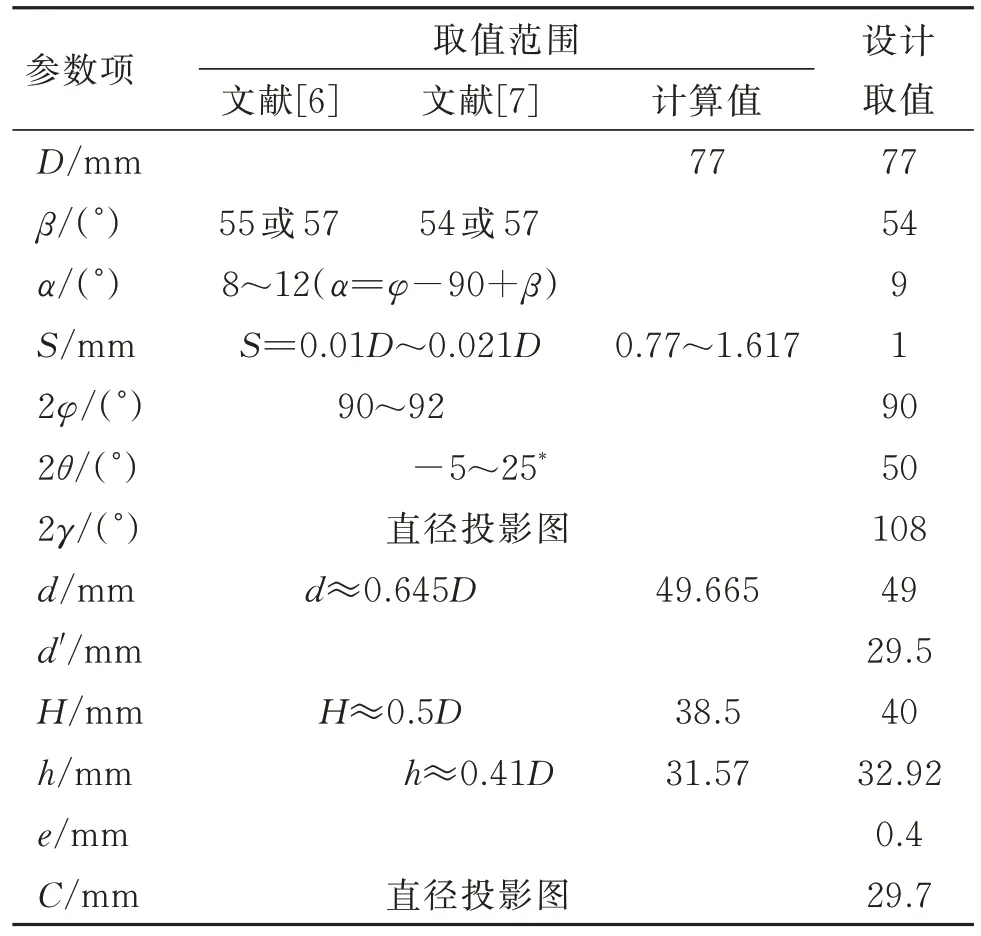

牙轮钻头的主要结构参数(图2)有钻头设计直径D、牙轮轴线与钻头轴线交角(轴颈角)β、牙轮直径d、牙轮底平面直径d′、牙掌(牙爪)牙轮基准尺寸C、牙轮锥高h、牙轮全高H、牙轮牙掌装配后的间隙e、牙轮主锥角2φ、牙轮副锥角2θ、牙轮背锥角2γ、主锥井底角α、牙轮轴线和钻头轴线的交点与牙轮锥顶距离(超顶距)M以及牙轮轴线偏移值即牙掌的轴颈沿钻头旋转方向平移一段距离(移轴距)S等。

图2 牙轮钻头的主要结构参数示意Fig.2 Schematic diagram of main structural parameters of roller cone drill bit

2.1.1 主要结构参数取值

钻头设计直径D涉及到公称口径、产品直径的公差(一般为正公差)、以及3 个牙轮掌组装焊接后的直径收缩,Ø76 mm 钢齿三牙轮钻头的设计计算直径D取77 mm。

相关文献给出了国产石油三牙轮钻头主要结构设计参数的选取范围[6-7],Ø76 mm 钢齿三牙轮钻头的主要结构参数设计取值见表1。在不移轴的情况下,Ø76 mm 钢齿三牙轮钻头的2γ=108°(2γ=2β)、C=30.15 mm〔C=0.5(D-dcosβ)+(H-h+e)sinβ〕;在移轴的情况下,C值小于30.15 mm。

表1 自洁式4 型(Z)钢齿三牙轮钻头结构参数Table 1 Structural parameters of self-cleaning Type 4 (Z) steel tooth tricone bit

2.1.2 钻头计算直径校核

根据结构参数(β、S、d、C、e、H、h)需校核牙轮钻头的计算直径,计算直径不合适的话,通过微调C值或其他结构参数,使计算直径D达到设计要求。

牙轮钻头计算直径D的计算采用参考文献[8]推导的有关公式。用牛顿法(切线法)xi+1=xi-f(xi)/f′(xi+1)在0≤δ≤90°内迭代求解方程(1)的tan(δ/2)在[0,1]区间的实根tan(δn/2)(即δn),再用式(2)计算牙轮钻头的计算直径D。同理,可求解出牙轮背锥处(牙轮底平面圆处,P=C/sinβ-e、d=d′)的tan(δn′/2)(即δn′)及D′。

式中:δ——牙轮大圆水平投影的椭圆上任一点绕椭圆长轴的转角,(°);P——牙轮轴线和钻头轴线的交点到牙轮大圆的距离,P=C/sinβ-(H-h+e),mm;S、d、β、C、H、h、e——意义及单位如前述。

式中:P、β、d、S——意义及单位如前述;δn——式(1)的解,(°)。

利用Excel 的函数功能,编入计算公式,在电子表格中可以很方便的迭代出tan(δn/2)、tan(δn′/2),并计算出D、D′,任何参数的微调都可以很方便得出计算结果(表2),背锥角2γ=108°,C值为29.7 mm,钻头最大计算直径为77.03 mm。

表2 Ø76mm 钢齿三牙轮钻头的计算直径校验结果Table 2 Calculated diameter check result of Ø76mm steel tooth tricone bit

在结构参数中背锥高度H-h与牙轮直径d、牙轮底平面直径d′、牙轮背锥角2γ有关联,H-h=0.5(d-d′)/tanγ≈0.09D;超顶距M与牙轮全高H、间隙e、C值、β角有关联,M=H+e-C/sinβ。

2.2 钢齿牙轮的齿圈布置

自洁式布置牙轮齿圈有利于相邻2 个牙轮的牙齿互相铣去齿圈间的岩屑(可以减轻钻头的泥包)、有利于轴承的加强(可以增大牙轮的体积),但3 个牙轮的齿圈互相牵连、齿圈的布置需统筹考虑。常用总覆盖系数(3 个牙轮的全部齿长之和与牙轮主锥长、副锥长之和的比值)及井底击碎图来表示齿圈分布是否合理,用齿圈啮合图校核齿圈布置是否可行,并且各个牙轮的齿长之和尽量接近相等。

相关文献给出的4 型(Z)自洁式钻头的总覆盖系数为1.1~1.3,铣齿牙齿高度为0.074di+(4~10)mm,其中di为各齿圈大端直径[6-7]。针对Ø76 mm口径,牙轮主锥长仅为24.25 mm、副锥长17.40 mm,每个牙轮布置2 个齿圈(外排齿圈、内排齿圈),总覆盖系数、齿圈槽深度取值接近推荐值的下限,同时齿圈槽深度还需兼顾轴承内跑道。

运用三维参数化实体模拟软件,根据已知的d、d′、2φ、2θ、2γ、H,分别构建布有齿圈的一号牙轮、二号牙轮、三号牙轮的半个实体零件。

绘制井底击碎图:在一个平面内定位装配一号半个牙轮、二号半个牙轮、三号半个牙轮的实体零件成部件,剖视后形成二维工程图,隐藏二号牙轮、三号牙轮的内跑道,添加各个牙轮的各齿圈的齿长并标注出间隙即成井底击碎图(图3)。

图3 井底击碎图Fig.3 Diagram of bottom breakage layout

采用相关文献给出的齿圈啮合图传统绘制方法[9-10],在牙轮钻头结构参数C=29.7 mm、β=54°、e=0.4 mm、H=40 mm、S=1 mm 及q=3(钻头的牙轮数)已知的情况下,用电子表格计算2 个牙轮轴线间的夹角2α1=88.9550°〔sinα1=sin(180°/q)cos(90°-β)〕、超顶距M=3.6888 mm(M=H+e-C/sinβ)、两个牙轮轴线所决定的平面与水平面之间的夹角ρ=55.4646°〔tanρ=tan(90°-β)/cos(180°/q)〕、外形的偏移量U=0.6881 mm〔U=Ssin(180°/q)cosρ/cosα1〕以及W1=3.0007 mm(W1=M-U)和W2=4.3769 mm(W2=M+U)。

绘制齿圈啮合图:在一个平面内,首先装入一号半个牙轮,牙轮底平面定位于钻头中心线(工作轴)距离35.6231 mm(H-M-U),再装入一个一号半个牙轮,此半个牙轮底平面定位于前一号半个牙轮底平面的偏移量1.3762 mm(2U);顺时针方向装入三号半个牙轮,此牙轮底平面定位于钻头中心线(工作轴)距离35.6231 mm(H-M-U),在同一个平面内三号牙轮的轴线与一号牙轮的轴线夹角为88.9550°(2α1),再装入一个三号半个牙轮,此半个牙轮底平面定位于前三号半个牙轮底平面的偏移量1.3762 mm(2U);顺时针方向装入二号半个牙轮,此牙轮底平面定位于钻头中心线(工作轴)距离35.6231 mm(H-M-U),在同一个平面内二号牙轮的轴线与三号牙轮的轴线夹角为88.9550°(2α1);逆时针装入二号半个牙轮,此牙轮底平面定位于钻头中心(工作轴)距离36.9993 mm(H-M+U),在同一个平面内二号牙轮的轴线与一号牙轮的轴线夹角为88.9550°(2α1)。上述构建的部件,剖视后形成二维工程图,添加2W1、2W2圆等并标注尺寸即成齿圈啮合图(图4)。

一号牙轮的锥顶齿、外排齿之间的齿圈槽需容纳二号牙轮和三号牙轮的内排齿,并留有间隙(图3、图4);二号牙轮的齿圈槽需容纳三号牙轮的内排齿,并避免与一号牙轮外排齿内侧的碰撞;三号牙轮的齿圈槽需避免与一号、二号牙轮外排齿内侧的碰撞。二号牙轮的削顶深度需容纳一号牙轮的锥顶齿;三号牙轮的内侧齿槽需容纳二号牙轮的内排齿,削顶高度需避免与一号牙轮锥顶齿的碰撞。设计的Ø76 mm 钢齿三牙轮钻头的总覆盖系数为1.06,齿圈槽深为7 mm(为兼顾滚珠内跑道,三号牙轮外排齿与内排齿之间的齿圈槽深度为6.42 mm)。

对3 个牙轮半个实体零件的齿圈布置进行调整、更新后,井底击碎图、齿圈啮合图随之更新,具有简便和一目了然的特点。虽然传统方法绘制的齿圈啮合图反映的啮合间隙是近似的[10],但在移轴距S较小时误差是可以接受的,必要时可在装配的三维部件(布有齿圈的3 个牙轮装配在3 个牙掌上)中精确测量啮合间隙值。

2.3 轴承结构设计

牙轮与牙掌之间的轴承一般采用大轴径向轴承副、锁紧组件、二道止推轴承、小轴径向轴承副和一道止推轴承等,轴承结构有滚动轴承和滑动轴承两大类,锁紧组件有钢球锁紧、卡簧锁紧、螺纹环锁紧等结构形式[11],轴承系统有非密封和密封2 种方式。针对牙轮底平面直径d′仅有29.5 mm,采用非密封的渗碳钢对渗碳钢的滑动轴承形式,尽可能增大大轴轴径及长度,使用传统的钢球(滚珠)锁紧牙轮,二道止推面承受轴向力。

密封滑动轴承的大、小轴的径向间隙应采用相同的尺寸,且在实际加工中将间隙值控制在0.07~0.13 mm[12]。针对非密封滑动轴承,设计的大轴承配合为Ø21 H9/d9、间隙值为0.065~0.169 mm,小轴承配合为Ø10 H10/c10、间隙值为0.080~0.196 mm。

参考文献[7]给出的滚珠轴承(锁紧钢球轴承)的总周向间隙和轴向间隙计算公式分别为:

式中:A——总的周向间隙,mm;n——滚珠(锁紧钢球)的数量;Di——轴承滚珠中心所构成的圆的直径(轴承的节圆直径),为牙轮滚道大径与牙掌滚道底径之和的一半,mm;d0——钢球直径,mm。

式中:m——轴向间隙,mm;ε——钢球轴承的径向间隙,mm;R——钢球轴承的滚道圆弧半径,mm;d0——钢球直径,mm。

结构设计上,滚珠轴承在正常钻进时不承受轴向力,或仅承受轻微的反向轴向力,只是在其他轴承磨损到一定程度后,才承受一部分径向及轴向载荷[13]。选取钢球直径d0=4.7625 mm(3/16 in),牙轮、牙掌的滚道圆弧半径R≥0.515d0[14]=2.45 mm,取R=2.45 mm。钢球锁紧轴承设计结果见表3,Ø 4.7625 mm 钢球数量为13,牙轮滚珠跑道大径为25.4 mm,牙掌滚珠跑道底径15.7 mm,总的周向间隙为2.02 mm,轴向间隙为0.13 mm。

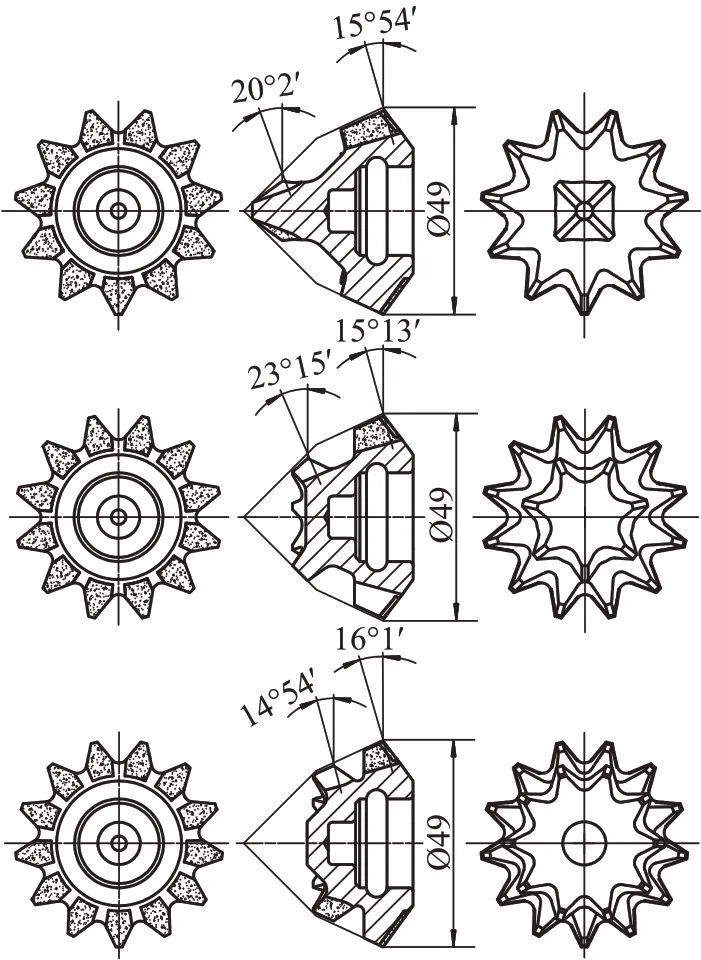

2.4 铣削牙齿几何参数设计

钢齿牙轮钻头的牙齿是由牙轮毛坯经过铣削加工形成,在牙齿表面敷焊1 层碳化钨粉以提高耐磨性,在牙轮的背锥部位敷焊碳化钨粉以防止钻头直径磨小。牙齿主要是楔形形状,有齿高Hc、齿尖角2γc、齿顶宽b、齿长l、齿距t等结构参数,通过选择齿数Z、铣刀角2αx及铣刀安装角βx来满足牙齿的结构参数。

2.4.1 牙轮各齿圈齿数选择

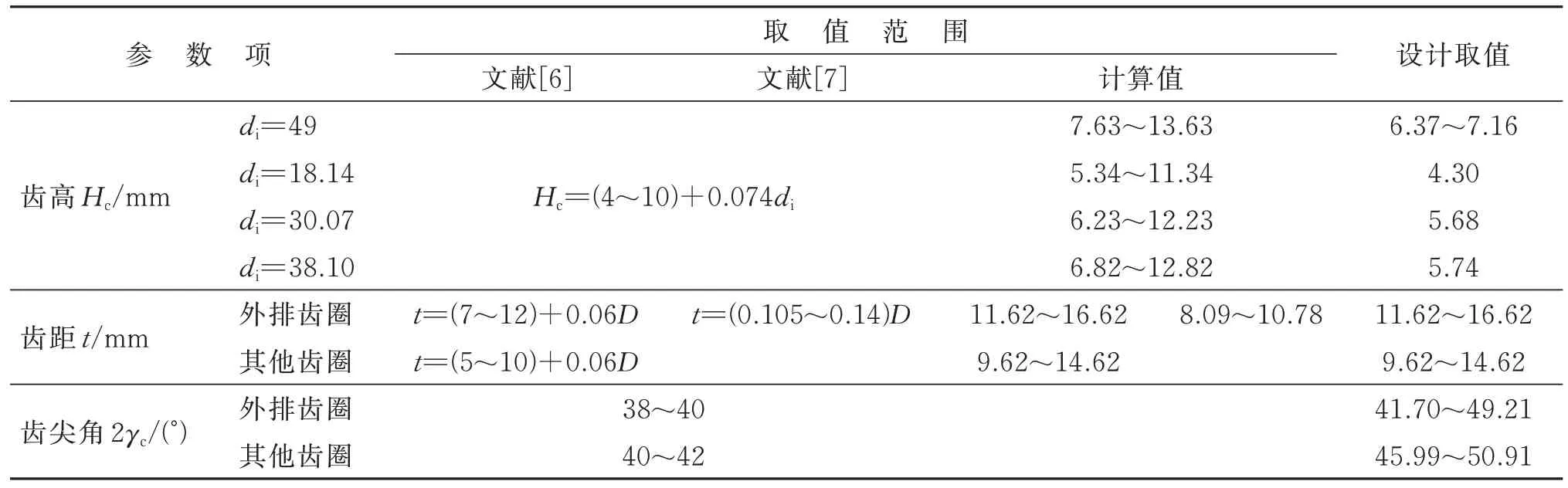

相关文献给出的4 型(Z)自洁式铣齿钻头的牙齿齿高、齿距、齿尖角等结构参数见表4[6-7]。

表4 自洁式4 型(Z)钢齿三牙轮钻头牙齿结构参数Table 4 Structural parameters of self-cleaning Type 4 (Z) steel tooth tricone bit

各齿圈齿数Z的计算公式为:

式中:Z——各齿圈的齿数;t——同一齿圈相邻牙齿齿顶间的距离,mm;di——齿圈大端直径,mm。

各齿圈的齿距t及齿圈大端直径di代入式(5)的计算结果及取值情况见表5。

2.4.2 楔形铣齿参数计算

相关文献推导的过牙齿大端垂直于牙轮轴线的截面与齿两侧面交线所成的夹角2γc′、铣刀安装角βx、铣刀角2αx、齿谷深Hg、计算齿高Hc的计算公式分别为[15]:

式中:γc′——过牙齿大端垂直于牙轮轴线的截面与齿两侧面交线所成的夹角的一半,(°);γc——过牙齿大端垂直于齿顶的截面与齿两侧面交线所成的夹角(真实齿尖角)的一半,(°);φy——牙齿所在牙轮母线的夹角(牙轮副锥角或牙轮主锥角)的一半,(°);b——牙齿大端齿顶宽度,mm;b′——牙齿小端齿顶宽度,mm;l——牙齿齿顶长度,mm。

式中:βx——铣刀安装角(圆盘铣刀轴线与牙轮轴线的夹角),(°);di——齿圈大端直径,mm;Z——牙齿所在齿圈的齿数。

式中:αx——铣刀角的一半,(°)。

式中:Hg——齿谷深(指过牙齿大端垂直于齿根的截面内的齿深度),mm;Rx——铣刀圆角半径,mm。

式中:Hc——计算齿高,mm。

在牙轮齿圈锥角2φy、齿圈大小端齿顶宽度b及b′、齿圈齿数Z、齿圈大端直径di、齿圈齿顶长度l已知的情况下,利用Excel 的函数功能,编入计算公式即式(6)至式(10)。在电子表格中,利用推荐齿尖角2γc的计算结果,能很方便的通过调整齿尖角2γc的数值使铣刀角2αx的数值为5 的整数倍并使计算齿高Hc在合理的范围内,计算设计结果见表6。

3 零件设计

Ø76 mm 钢齿三牙轮钻头由牙掌、牙轮、接合销、钢球、塞销、骑缝钉等组成,牙掌、牙轮结构较为复杂。

3.1 牙掌结构设计

牙轮钻头的螺纹采用《地质钻探钻杆锁接头》(DZ 25—83)标准的Ø42 mm 钻杆锁接头公扣[16],中心水眼Ø15 mm。牙掌外形上由上部的拟加工公螺纹的1/3 圆锥体、中间的1/3 圆柱体、下部的2 个1/3 圆锥体、底部的轴颈等组成(图5)。牙掌拟加工螺纹的锥体预留2 mm 的加工余量(锥体大端直径49 mm),螺纹根部台肩圆直径55 mm。为减少磨损和利于排粉,掌尖径向尺寸37.5 mm,掌背内倾斜角度2°。掌背两侧分别铣成82°、86°斜平面,增大排粉的空间。掌背钻有装入锁紧钢球的塞销孔。牙掌120°面上钻有2 个接合销孔,满足定位、加工、装配等要求;牙掌120°面两边外侧铣有焊接用的坡口。牙掌轴颈须渗碳处理,渗碳层深度1.0~1.3 mm,表层含碳量0.75%~0.90%,淬火-回火硬度HRC60~66;掌尖、轴颈倒角等不渗碳。

图5 牙掌图Fig.5 Diagram of bit leg

3.2 牙轮结构设计

牙轮外形上由主锥、副锥、背锥3 段圆锥体组成(图6)。主、副锥上切有齿圈槽、铣有楔形齿,牙轮内部车有轴承跑道(大小滑动轴承、滚珠轴承)及止推面,背锥上铣有便于堆焊20~30 目铸造碳化钨的扇状弧槽,外排齿的啮入面敷焊碳化钨,内排齿的啮出面敷焊碳化钨。一号牙轮的外形长度最长,三号牙轮的外形长度最短,3 个牙轮的轴承跑道及主锥角、副锥角、背锥角、牙轮直径、牙轮锥高等都一致。牙轮内孔及牙齿须渗碳处理,渗碳层深度1.0~1.3 mm,表层含碳量0.70%~0.85%,淬火-回火硬度HRC57~63。

图6 铣齿牙轮图Fig.6 Diagram of milled tooth cone

3.3 其他零件

接合销采用A3 钢加工成圆柱体,两端倒角。

滚珠采用55SiMoV 材质的钢球,回火硬度HRC55~58。

塞销采用A3 钢加工成圆柱体,一端倒角并铣有安装骑缝钉的槽,另一端车成短圆锥体(圆锥角为108°)并与牙掌装配后同时加工滚珠跑道。

骑缝钉采用Ø2 mm 铁丝制作。

4 加工制造工艺

试制和小批量加工Ø76 mm 钢齿三牙轮钻头时,牙掌和牙轮采用胎膜锻件,牙掌、牙轮和总装的加工工艺如下:

(1)牙掌加工制造工艺流程:下料—锻毛坯—高温回火(HB156~207)—铣长方体各面、铣120°面—钻接合销孔—划线确定轴颈端面位置—铣轴颈端面—装接合销(三件一组)—车外圆—车30°掌背锥面、2°掌背锥面—钻水眼孔、扩水眼孔—车1∶5 外圆锥—拆接合销—铣掌背两侧82°、86°斜面—粗车轴颈—铣焊口—钻塞销孔—装塞销—精车轴颈—精车滚道—拆塞销—修掌尖—掌背堆焊碳化钨耐磨材料—涂防渗碳涂料—轴颈渗碳(深度1.0~1.3 mm,表层含碳量0.75%~0.90%)—精车台肩外圆—淬火-回火(轴颈表面硬度HRC60~66)—喷丸处理—水煮去盐—装塞销—磨轴颈及端面—磨滚道—磨轴颈及端面—拆塞销。

(2)牙轮加工制造工艺流程:下料—锻毛坯—高温回火(HB156~207)—车端面、车工艺外圆—车端面、车外圆、钻孔、扩孔—车端面、精车内孔—车外圆、车外锥、车背锥—车端面、切槽—铣牙齿—铣背锥堆焊弧槽—敷焊碳化钨耐磨材料—涂防渗碳涂料—渗碳(深度1.0~1.3 mm,表层含碳量0.70%~0.85%)—淬火-回火(表面硬度HRC57~63)—喷丸处理—磨内孔—磨端面—磨内孔及端面—磨内滚道。

(3)牙轮钻头装配工艺流程:清洗、烘干—牙轮内孔、牙掌轴涂润滑脂—装牙轮—填滚珠—装塞销及骑缝钉—焊塞销—装接合销—组合三片牙掌—用卡环夹紧—卡规测牙轮钻头直径,调直径—焊牙轮钻头底部焊缝[17]—冷却—去夹环,焊牙轮钻头侧面焊缝—冷却—车螺纹外锥—车螺纹—打标—喷漆。

5 结语

从总体方案、结构参数、钻头直径校核、齿圈布置、轴承结构、铣齿几何参数、零件设计、加工制造工艺等方面,开展了小直径钢齿三牙轮钻头的设计,给出了相关计算所用的公式和方法,阐述了牙掌、牙轮的结构细节,编制了试制产品的加工工艺。以设计计算结果,绘制的三维实体具有较好的一致性,三维实体上测量的牙齿几何参数和计算结果相吻合,表明了设计所采用的计算方法的准确性。设计方法和设计流程可为类似牙轮钻头的设计提供参考和借鉴。