复合激发地聚物超细粉灌浆料的制备与性能研究

贺 希,吴永强,李 慷,党 信,贾铁昆

(1.苏州中材建设有限公司,江苏昆山 215300;2.洛阳市公路勘察规划设计院,河南洛阳 471000;3.洛阳理工学院材料科学与工程学院,河南洛阳 471023)

0 引言

随着我国基础设施建设的快速发展,混凝土的需求量日益增加.在公路铺设方面,因混凝土具有强度高、耐久性较好和成本低等优点而应用非常普遍,然而其缺点也非常突出.混凝土路面韧性较差、易开裂,特别是在车辆载荷和循环磨损的作用下容易产生表面剥蚀、骨料暴露或碎裂等缺陷.出现上述问题的路面需要及时而有效地修补[1-2],传统的修补方法是将出现问题的路面切掉,然后再将修补混凝土填充进去形成的新路面.该方法的缺点是工作量大、耗时长,延迟了交通的通行时间,不能满足快速修补的需要,且路面修补部分与原路面之间的结合力不强.为此,我们急需开发出一种流动性好、早期强度大的高性能水泥灌浆料以实现快速施工和便捷修补的目标.

水泥基灌浆料是以水泥为胶凝材料,以砂为骨料,并添加一定量的外加剂经均匀搅拌混合成的干料,按照一定的水灰比加入水,经搅拌后获得工作性能优异的灌浆材料.它具有流动性好、强度大、微膨胀及不泌水等优点,可应用于冶金、机械、石化和环保等行业设备基础的建造、维修以及加固,也可用于混凝土路面的快速修补和桥梁座锚栓孔的灌注[3-4].传统的灌浆料以硅酸盐水泥或硫铝酸盐水泥为胶凝材料.以硅酸盐水泥水泥为胶凝材料这种灌浆料凝结快,初始流动度低,早期强度低,无法满足快速施工的需要,而且后期干缩严重,很大程度上制约了其结合强度;而以硫铝酸盐水泥为主要胶凝材料,水化产物对温度敏感,碱度低造成抗碳化性能差,且后期强度出现倒缩现象.地聚物(矿渣和粉煤灰等)是一类新型环保无机胶凝材料,具有优异的抗腐蚀、抗渗性和耐久性能,经激发后的地聚物可以替代胶凝材料制备新型建筑装饰材料、耐火保温材料和灌浆材料[5].因此,本文采用复合激发粉煤灰和超细矿粉作为胶凝材料替代部分水泥制备灌浆料,并探讨激发剂的种类与加入量等因素对灌浆材料性能的影响.采用复合激发地聚物超细粉的方法制备高性能灌浆料既是硅酸盐类废渣资源化、规模化利用的新途径,同时也是对低环境负荷和低能耗灌浆材料的新型制备工艺的有益探索,具有较强的理论意义及一定的工业应用前景.

1 实验部分

1.1 原材料

试验采用的水泥为洛阳黄河同力水泥有限公司生产的PO42.5水泥,其中混合材掺加量占10.9%,烧失量为1.85%,MgO含量为3.53%,SO3含量为1.8%,碱含量为0.85%,氯离子含量为0.021%,比表面积为330 m2/kg.实验中通过气流磨研磨,将矿渣和粉煤灰进一步磨细,减小颗粒粒度.粉煤灰主要成分及含量为:SiO258%、Al2O322.05%、CaO 4.38%、Fe2O36.95%,活性70.矿粉平均粒度为3~5 μm,其主要成分及含量为:SiO234.48%、Al2O314.4%、CaO 35.04%、MgO10.53%,活性100.

实验中采用河砂,过5 mm方孔筛,去除小于5 mm的颗粒.根据GB/T14684-2001《建筑用砂》国家标准进行骨料模数的测定,所用河砂的模数为2.7,堆积密度为1 424 kg/m3,含泥量为1.2%,含水率为2.13%.

实验中使用的有机硅类消泡剂、聚羧酸减水剂(粉剂)和氧化钙类膨胀剂均为市售,NaOH为分析纯,磷石膏为磷肥生产过程中排出的固体废弃物.

1.2 灌浆料的制备及测试方法

1.灌浆料成型、养护与试样强度按照 JG/T70-2009《建筑砂浆基本性能测试方法标准》进行.

2.灌浆料的流动度测试按照JC/T408-2013《钢筋连接用套筒灌浆料》标准进行,具体操作流程如下:称取灌浆料干料1800 g放入搅拌锅中,按照既定的水灰比加水经水泥胶砂搅拌机搅拌,搅拌时间为240 s,得到灌浆料浆体.与此同时,取一块干燥的玻璃板放置于工作台上,将截锥圆模放在玻璃板中间,将灌浆料的浆体缓慢地倒入截锥圆模内,使浆体充满圆模并使浆体的表面与圆模上沿相平,然后缓慢提起截锥圆模,浆体在玻璃板上自由流动铺展.从截锥圆模提起开始计时,30 s后测量浆体扩散最大直径及其垂直方向的直径,并通过计算取平均值,精确到 1mm,作为流动度的初始值.为了验证流动度的保持性,用刮刀把测过流动度的玻璃板上灌浆料刮入搅拌锅内,缓慢搅拌30 min,再次测量流动度,测试过程与初次测试相同.

3.实验中采用日本Rigaku公司生产的Rigaku ultima III X射线衍射仪进行物相分析;采用日本日立公司生产的Hitachi S-3400扫描电子显微镜进行形貌分析.

2 结果与讨论

2.1 激发剂对灌浆料力学性能的影响

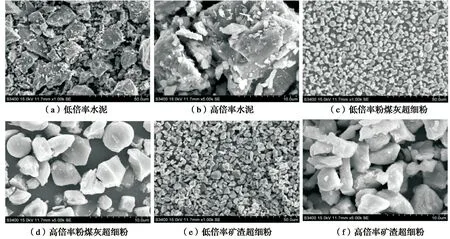

选用地聚物超细粉(粉煤灰与矿渣超细粉混合物,其中矿粉占30%,粉煤灰占5%)掺入灌浆料组分中,分别采用NaOH和磷石膏(工业废弃物)作为激发剂,通过激发超细粉形成胶凝材料替代普通硅酸盐水泥制备灌浆料,实验中控制胶凝材料与砂的比例为1∶1,膨胀剂、聚羧酸减水剂和消泡剂加入量分别为5%、0.5%、0.01%,以基础配合比制备灌浆料.本研究采用的矿渣与粉煤灰的超细粉及水泥的微观形貌如图1所示.

图1 试验用原料SEM图

水泥的微观形貌如图1(a)和(b)所示,水泥颗粒大小不均匀,大颗粒尺度为20~30 μm.图1(c)和(d)看出,粉煤灰超细粉的平均粒径为6~10 μm,并且经过超细化后颗粒表面粗糙,推测不规则的物质可能为莫来石或者石英等.从图1(e)和(f)可看出,矿渣超细微粉的结果与粉煤灰类似,经过气流冲击和劈裂作用后粒径明显减小.粉煤灰和矿渣的超细粉中呈海绵状或蜂窝状的物质为玻璃体结构.上述测试结果表明,矿粉和粉煤灰经过超细化后的粒径小于实验中所用水泥的粒径,同时含有大量细小且不规则的颗粒.本实验中采用XRD手段对实验的主要原料进行物相分析,结果如图2所示.

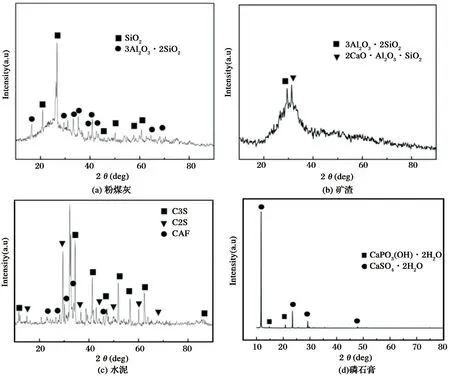

图2 试验用原料XRD谱图

从图2(a)可以看出,粉煤灰超细粉的XRD图谱中存在“馒头型”包峰,结合其组成分析,粉煤灰中含有一定量的无定形的硅铝酸盐矿物质,通过物相鉴定结果可知,其主要成分为莫来石和石英.从图2(b)分析,矿渣超细粉的主要物相成分为莫来石和钙铝黄长石.实验中所用的地聚物超细粉有助于填充大颗粒水泥水化后产物堆积产生的空隙,可形成较为致密的结构,从而提高灌浆料的强度.从图2(d)可知,所使用的磷石膏中主要含有CaPO3OH·2H2O和CaSO4·2H2O等物质.试验中所用的超细粉体的微颗粒效应主要表现为级配调节作用、填充作用和调节水化产物分布的“晶核作用”.由于超细粉体与水泥组分存在粒径上的差异,通过调节级配作用可有效改善胶凝材料系统的颗粒粒径分布,诱导系统的颗粒更加紧密堆积.另外,利用填充作用可使细小颗粒填充到大颗粒堆积中的空隙中以提高水泥石的密实度,从而降低用水量.均匀分散在水泥水化产物中的微颗粒在系统中起到类似晶核的作用,从而提高凝胶体形成的数量,并使水化产物在整个界面过渡层内均匀分布.需要特别说明的是,实验所采用的地聚物材料(矿渣和粉煤灰超细粉)都具有火山灰性质,同时通过气流磨的破碎作用,具有缺陷密度大、表面能大和活性强的特点,通过发挥微晶核效应可加速水泥的水化进程,并且其中含有的活性成分(Si、Al化合物)能够与水泥水化生成的氢氧化钙发生反应,以超细粉体为晶核和结点,在颗粒表面生成钙矾石(Aft),水化硫铝酸钙(AFm)和水化硅酸钙(C-S-H凝胶),并形成新的网络.键合三维网络结构可改善水泥石的微观及亚微观结构,降低孔隙率,从而提高其硬化浆体的物理力学性能和耐久性.

图3NaOH激发剂掺量对灌浆料强度的影响

图4 磷石膏掺量对灌浆料强度的影响

表1NaOH加入量为1.5%时,不同磷石膏加入量条件下样品的力学强度

磷石膏加入量/%抗压强度/MPa1d3d抗折强度/MPa1d3d032.7162.3611.2913.170.532.9262.8311.4213.350.7533.2463.1111.5113.511.2533.3163.3111.6013.581.533.0362.9411.4313.46

2.2 水灰比对灌浆料流动性能与力学性能的影响

不同水胶比条件下复合激发灌浆料的流动度变化如表2所示.研究结果表明,随着水灰比的增大,所制备的灌浆料流动度增大.上述条件下,除了ASC-1外其他样品都具有良好的流动度以及流动度的保持性.图5为不同水胶凝材料比条件下复合激发灌浆料力学性能的变化.从图5可以看出,当水灰比为0.2%时,灌浆料的1d和3d的抗压强度和抗折强度达到最大值,随着水灰比的进一步增大,灌浆料的抗压强度与抗折强度均呈下降趋势,而且下降幅度较大,说明灌浆料的流动度不宜过大,否则会影响灌浆料的早期强度.因此,需要依据不同应用领域对强度和灌注性能的要求综合考虑水灰比,通过适当调整水胶凝材料比例以满足相应的施工要求.

表2 不同水灰比条件下ASC灌浆料的流动度

图5 水灰比对灌浆料强度的影响

2.3 微观结构分析

图6为灌浆料硬化浆体的微观形貌.从图6(a)可以看出,一些未完全水化的矿渣颗粒与粉煤灰颗粒被水化产物包围存在于灌浆料的内部.从图6(b)和(c)可看出,短片状和针柱状的钙矾石水化产物杂乱无章地密集堆积形成簇状,水化产物结构中间存在一些少量的孔洞.其原因可能为,灌浆料体系中NaOH-矿渣超细粉,以及磷石膏-粉煤灰、磷石膏-矿渣超细粉的共同作用使得产物中出现片状或棒状的结构.由前期研究结果分析可知,复合激发剂中的NaOH遇水产生Na+,形成的Na+-粉煤灰地质聚合物体系在水化过程中比较容易形成空洞.上述微观结构结果也说明,Na+能够有效促进SiO4和AlO4四面体之间的缩聚反应,进而促进了硅氧链与铝氧链生长、交联与延伸,对应其微观形貌上呈现出密实的结构,有利于力学性能获得提高[6].另外,粉煤灰和矿渣经过复合激发水化后生成的短片状或者针柱状的钙矾石及其他水化产物相互堆积,由于形状的不同,不同成分相互结合,内部仍然可能存在孔洞,造成硬化浆体不够完全致密,上述的微观结构可能会引起所制备的灌浆料抗碳化性能不强.综上分析,在下一步研究工作中可引入硅灰和引气剂进一步优化微观结构,硅灰的微集料与火山灰效应可进一步填充中间空隙,且在一定程度上也可起到调节Al/Si比例的作用,从而改善网状结构的多孔缺点,另外少量引气剂的加入可以起到阻隔联孔形成的作用.

图6 灌浆料SEM图

3 结论

(1)采用NaOH和磷石膏激发地聚物超细粉制备灌浆料,随着NaOH和磷石膏掺量的增加,灌浆料的1d和3d抗压强度与抗折强度值均呈现先增大后减小的趋势.经过研究确定氢氧化钠与磷石复合激发,且NaOH和磷石膏的最佳掺量为1.5%和1.25%.

(2)随着水灰比的增大,灌浆料的抗压强度与抗折强度呈现出先增大后减小的趋势,NaOH和磷石膏激发地聚物超细粉制备灌浆料的最佳水灰比为0.2,此时灌浆料可保持良好的工作性能及获得最佳的力学性能.

(3)采用复合激发制备的灌浆料内部可能存在一些细小的孔洞,导致硬化浆体不够完全致密,可考虑引入硅灰和引气剂进一步优化微观结构,从而增强其抗碳化能力.