粗细联智能纺纱生产线应用浅析

严绪东,丁 峰,滕 彬,王 杰,周祺昇

(同和纺织机械制造有限公司,江苏 常州 213025)

0 引言

如今以现代化、自动化装备提升传统产业、推动技术红利替代人口红利,已成为中国纺织产业结构升级和经济持续增长的必然之选。笔者介绍的粗细联智能纺纱生产线,包含168锭的THC2015型全自动落纱粗纱机5台、1744锭TH598J型集聚纺自动落纱环锭细纱机19台以及1套粗细联输送系统,从粗纱到细纱生产过程无需人工介入,消除了人工操作造成的管纱损伤、纱疵以及毛羽等质量缺陷。

1 粗细联智能纺纱生产线设备介绍

1.1 THC2015型全自动落纱粗纱机

168锭THC2015型全自动落纱粗纱机,是同和公司已销售的最多锭数粗纱机,它集自动落纱、空满管交换等技术为一体,在集体落纱装置、自动生头方式、取满管放空管机构以及落纱安全保护措施等方面有创新,从落纱到换管、生头、纺纱全自动完成,落纱过程更简化、更安全可靠,且维护保养方便,能有效提高粗纱机自动落纱功能。

1.1.1 设计优势

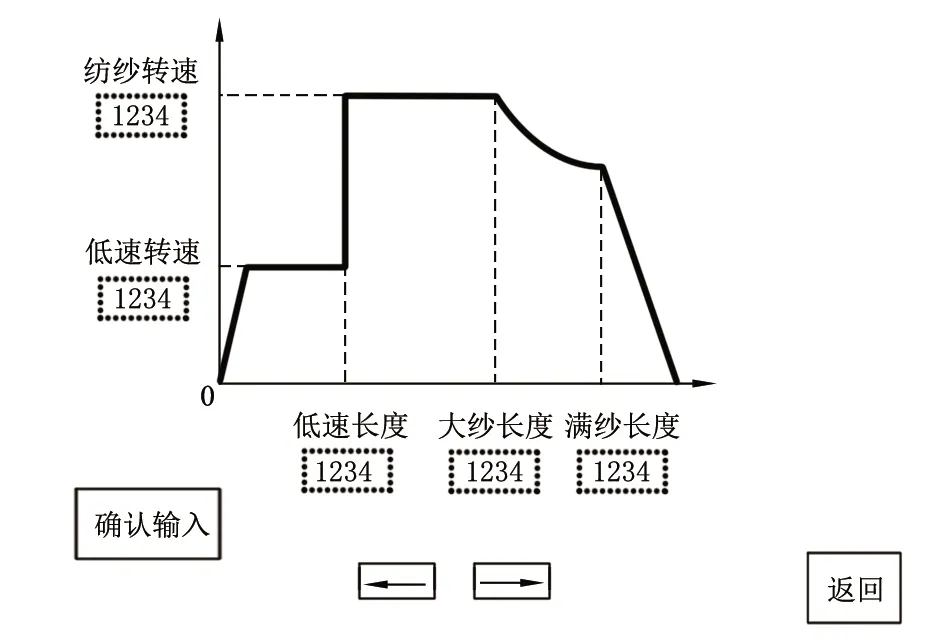

该粗纱机主传动齿轮采用球铁材料、磨削加工而成,锭翼最高机械转速为1750 r/min;自动落纱停车时间不大于3 min,仅为人工落纱时间的1/6,纺纱效率可提高约10%;具有小纱慢绕、大纱多级自动降速功能。图1为该机大纱降速时的速度设定示意,其曲线形式下降可确保当前层纱线卷绕速度一致,在下龙筋换向后自动降低锭翼转速,实现恒离心力纺纱,整个纺纱过程断头率低、效率高;满纱定长、定位和定向停车功能,保证每落纱长度极差不大于1 m,断头停车实现定位停车。

图1 大纱降速时的速度设定示意

1.1.2 纺纱质量

该粗纱机标配为同和公司新一代无机械波罗拉和板簧加压摇架,采用四罗拉双短胶圈牵伸装置和齿槽式铝合金导条辊,增加了棉条在输送过程中的摩擦因数,减少了棉条的滑溜率和意外牵伸;断电保护功能,避免了突然断电情况下产生的细节和断头;由多个高精度旋转编码器与PLC控制器组成的控制系统,能够实时监测、反馈并在整个纺纱过程中按精确的数学模型自动控制纺纱张力、降低断头率。

1.1.3 维护保养

该粗纱机采用四电机分部传动,机械结构简单,维护保养方便、省时。外置式自动落纱系统、交换系统、纺纱系统均独立控制,可在纺纱进行时维护保养落纱系统、减少停车时间。

1.2 TH598J型集聚纺自动落纱环锭细纱机

1744锭TH598J型集聚纺自动落纱环锭细纱机,配置电子牵伸、电子升降、新型钢带与托盘混合的集体落纱装置,机架采用整体式中墙板、连体式罗拉座、圆管式机梁,高速运转稳定可靠[1]。全机自动化程度高,采用10段变频调速技术和数字伺服控制,纺纱过程可自动变速,插、拔管率达100%,开车留头率不小于98.5%;在提高生产效率的同时,降低了工人劳动强度、减少了用工及用工成本。

1.2.1 整体设计

机架采用整体框架式结构,由一体式中墙板、圆管式机梁、通用化龙筋,通过销轴连接形成整体式框架,提高了机架整体刚性及高速运转时的稳定性。主轴采用合金钢材质,加工后不易变形,径向圆跳动不大于0.02 mm。高精度铝合金滚盘,径向圆跳动不大于0.01 mm,远小于行业标准的0.15 mm,能保证细纱机的高速要求,避免塑料滚盘磨损、老化及铁滚盘易变形的问题。

1.2.2 电子牵伸

采用伺服电机单独控制罗拉,实现电子牵伸。各列罗拉采用PLC闭环控制代替机械式变换齿轮传动,纺纱品种变换均由控制系统完成,省时省力;车头车尾配置专用行星减速箱、闭式齿轮箱及低速高扭矩同步带传动链,保证车头车尾洁净无油污,降低机械维护和备件成本,提高整机质量稳定性。

1.2.3 积极式电子升降

钢领板和导纱板升降采用电子凸轮和螺杆积极式升降,解决了传统牵吊带式升降易粘花、塞花,钢领板、叶子板易走动,钢领板升降易抖动、打顿的问题,降低了千锭时断头;加上数字化卷绕级升使有关参数仅在控制面板上设定,即可保证管纱成形一致性好、更加适应高速络筒机退纱。

1.3 粗细联输送系统

1.3.1 粗细联输送系统的优点

粗细联输送系统配有智能纱库和新型清尾纱装置,与粗纱机、细纱机配套使用,实现了粗纱纺制和输送自动化、连续化、数字化控制,突破了粗纱空、满管交换技术;先进的粗纱品种识别技术可快速、准确的区分品种,能实现多品种同时生产[2-4]。新型清尾纱装置采用单锭独立控制技术,可同时处理多锭在轨运行纱管表面的残纱,尾纱清除率达98%以上。该系统整体机构简单可靠、维护保养方便,减轻工人劳动强度并提高生产效率。

1.3.2 输送轨道

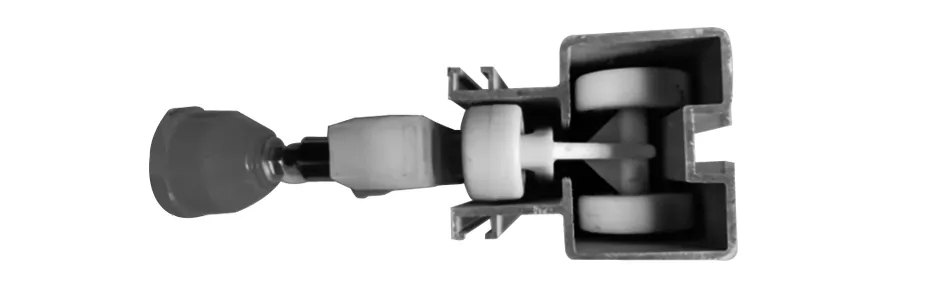

目前,国内外粗细联输送系统所使用的输送轨道外形设计多样,可分为封闭式和开放式两种。同和公司采用封闭式铝合金轨道,材质轻、耐腐蚀、强度高且不易弯曲变形;滑车链在相对封闭的轨道内运行,有效避免外部的意外损伤和环境因素的影响;质量较轻,降低了安装劳动强度和难度;热挤压成型轨道精度高、一致性好,制造周期短,有利于大批量制造输送轨道,如图2所示。

图2 输送轨道结构

1.3.3 滑车链驱动系统

滑车链驱动系统由驱动电机、主动摩擦轮、电机支架、被动摩擦轮和被动摩擦轮轴等零件组成。电机立式安装在电机支架上并与轨道上表面紧固,安装位置可沿轨道方向按实际需要进行调整;主动摩擦轮和被动摩擦轮外表面均包覆聚氨酯耐磨材料,通过两轮夹持滑车链中的铝合金方管,带动滑车链前进或后退;从动轮初始位置可调,用于改变预压力大小,以避免主动轮打滑问题。

1.3.4 新型清尾纱装置

新型清尾纱装置安装在尾纱库与空管库之间的轨道上,以清除从细纱机上退回的带有残纱的粗纱管;清除干净后将其送至空管库存放、待用。该装置采用单锭独立升降,可根据需要进行组合,同时在线清理2~12个粗纱管。

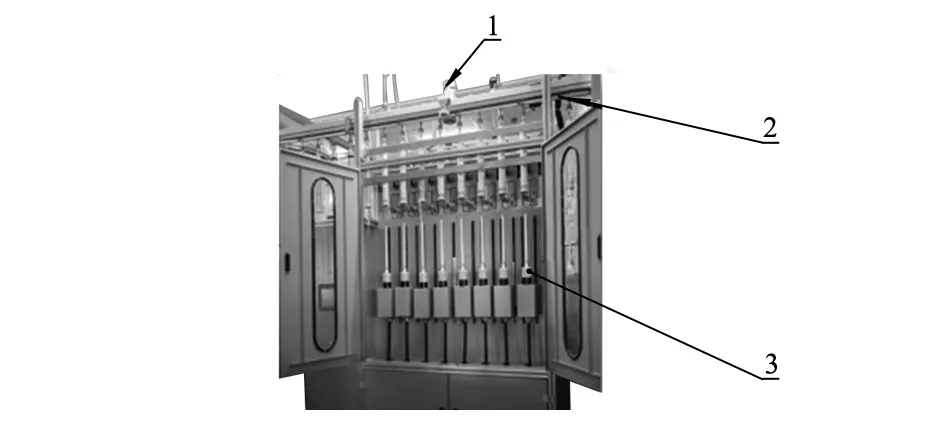

图3为8锭清尾纱装置,该装置的工作流程是:滑车链进入到清尾纱装置时风机启动→行程开关开始计数至设计值时则驱动装置停止运行→尾纱电机上升取尾纱管→尾纱管取下后由尾纱电机向下运行并低速旋转、同时吸嘴气缸前伸将吸嘴推至纱管表面→在风机产生的负压作用下吸嘴将尾纱管表面的纱吸入→待尾纱电机运行至设定位置时由低速退绕变为高速退绕、直至将尾纱管表面的纱清理干净→清理干净后吸嘴气缸复位,尾纱电机运行至毛刷位置并停止运行→待其它尾纱电机都运行至毛刷位置时尾纱电机高速旋转→约1 s后由毛刷气缸和吸嘴气缸同时前伸将纱管绒带位置的残棉吸除→尾纱电机上升将空纱管挂到滑车链的吊锭上→驱动装置驱动滑车链继续运行、直至整根滑车链上的尾纱管全部清理干净→风机停止、清尾纱装置停止工作。

1—驱动装置;2—滑车链;3—尾纱电机。图3 新型清尾纱装置(8锭)

2 粗细联合智能纺纱生产线能耗

全自动落纱粗纱机采用稀土永磁式高效节能电机和开放式集尘装置,每台节约用电20 kW·h/d,自动落纱系统每天工作时间不大于30 min,耗能不大于1.5 kW·h;集聚纺自动落纱环锭细纱机同样采用稀土永磁式高效节能电机,每台设备节约用电50 kW·h/d,自动落纱系统每天工作时间不大于40 min,耗能不大于2 kW·h;粗细联系统采用60 W滑车链驱动电机。按照5万锭纺纯棉14.6 tex纱进行计算,假设每个粗纱换纱周期为2.5 d,系统每天输送3万个粗纱,输送距离为500 m,每天的总耗电不大于10 kW·h。

3 粗细联合智能纺纱生产线产量

THC2015型全自动落纱粗纱机结构简单、故障率低且维修方便,落纱成功率、空满管交换率及自动生头率均接近100%,落纱停车时间不大于3 min,仅为是人工落纱时间的1/6,可提高产量约10%;TH598J型集聚纺自动落纱细纱机采用高速整体设计,在同等配置、同等环境下相比普通环锭细纱机锭速平均高约15%,可提高产量约15%。

4 粗细联合智能纺纱生产线用工

全自动落纱粗纱机可降低工人的劳动强度、减少用工。一般情况下,一个挡车工可挡4台车,效率提高近1倍。以5万锭纺织厂为例,一般配置粗纱机8台,原挡车需要4人,现仅需2人,3个班可减少6人;采用集聚纺自动落纱环锭细纱机,可减少落纱工约15人;采用粗细联输送系统,除有效降低工人劳动强度外,还可减少推纱工约10人。

5 结语

传统前纺粗纱纺满后须人为落下,并将粗纱整齐摆放在粗纱车中,放在前纺车间待环锭细纱机铺车使用。通常1台环锭细纱机需要10~12车粗纱(每车约装100个粗纱),遇到1400锭以上环锭细纱机长车则需要的粗纱量就更大(约14车),这个过程不仅耗费人力,而且铺车过程中会使纱线表面起毛,对后续成纱质量影响很大。粗细联合智能纺纱生产线的应用,可有效降低能耗和工人劳动强度、减少用工、提高成纱质量。与传统纺纱相比,吨纱能耗减少15%,万锭用工减少20人,产量提高15%,综合效率提高约不小于20%。